硫酸钠废水真空蒸发结晶脱盐性能研究

张峰榛,张孝果,杨 虎,郑 丹,杜怀明

(四川轻化工大学化学工程学院,四川 自贡 643000)

石油和天然气采集加工过程中会产生大量的废水,且呈现逐年增加趋势,这些废水不仅含有有机污染物,还含有大量的Na+、Cl-、SO42-等无机离子。若这类高含盐废水未经处理直接排放会破坏当地生态环境,而常规处理工艺要求废水含盐浓度不能过高,因此脱盐是处理高含盐废水的关键[1-4]。

目前高含盐废水的脱盐技术主要有膜法浓缩处理工艺[5-9]和热法处理工艺[10-14]。膜法浓缩处理工艺是以渗透膜为介质,在压差的作用下实现淡水的产出及盐水的进一步提浓。该工艺具有易操作,能耗费用较低的优点,但高浓缩盐水有可能形成二次污染的风险。热法处理工艺主要包括蒸发结晶工艺[10-12]和间壁式冷却结晶工艺[13-14]。蒸发结晶工艺以蒸汽为加热源,实现水的蒸发、冷凝回用及盐份的结晶,该工艺虽可实现淡水的回用,但因废水处理量大、能耗过高使得处理成本不菲;间壁式冷却结晶工艺主要适用于盐份溶解度随温度变化显著的高含盐废水的脱盐,多以冷冻盐水为冷源,通过间壁冷却的方式移走热量实现废水脱盐淡化。该方法存在能耗高、热阻大、结晶附壁、不容易控温等不足。

针对盐份溶解度随温度变化显著的高含盐废水以及间壁式冷却结晶工艺弊端,本课题组提出真空蒸发结晶脱盐处理技术[15]。该技术是在真空条件下,利用溴化锂溶液强吸湿性促使高含盐废水蒸发冷却产生过饱和度,实现废水脱盐。该工艺具有能耗较低,降温速率快,设备无换热面,结晶体附壁程度较低的优势。

1 结晶过程的物、热衡算

以含硫酸钠废水真空蒸发冷却结晶为例,脱盐原理如图1 所示。内有含硫酸钠废水的结晶器和内有溴化锂溶液的吸收器汽相连通,在绝热真空条件下,结晶器内含硫酸钠废水蒸发,以废水与吸收器内溴化锂溶液的蒸汽压差为推动力,水蒸汽通过汽相连通器流入吸收器内被溴化锂溶液吸收。废水因蒸发带走大量潜热,使之降温结晶脱盐。

图1 脱盐原理示意图

为确定实验参数,需对该结晶过程进行物料衡算和热量衡算,以结晶器为控制体,对间歇结晶过程作物料衡算,如式(1)所示。

式中:M0、Gc、V 分别为初始时刻废水的质量、无结晶水结晶体的质量和生成的水蒸汽质量,kg;w0和w1分别为初始时刻废水中溶质的质量分率和结晶后母液中溶质的质量分率;R 为含结晶水结晶体与无结晶水结晶体的相对分子质量之比,对于硫酸钠溶液冷却结晶得到的结晶体为Na2SO4·10H2O,因此R=2.268。

忽略结晶器与环境的换热,热量衡算如式(2)所示。

式中:rs和rcr分别为水的汽化潜热和结晶体的结晶热,J·kg-1;t0和t1分别为废水初始时刻和结晶终了时的温度,℃;cp为废水的定压比热容,J·kg-1·℃-1。

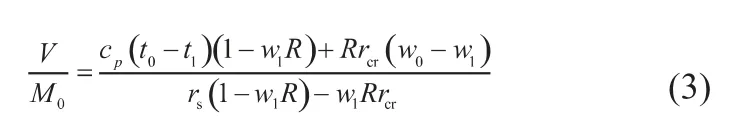

由式(1)和式(2)可得单位质量废水所需水的蒸发量V/M0,kg(蒸汽)·kg-1(废水):

由于结晶器内蒸发的水被吸收器内溴化锂溶液吸收,为了使溴化锂溶液维持一定的质量分数,即吸收水蒸汽后,溴化锂溶液质量分数变化不超过1%,应满足:

式中:W0和x0分别为溴化锂溶液的初始质量(kg)和初始质量分率。

由式(3)和(4)可得:

2 实验部分

2.1 实验装置

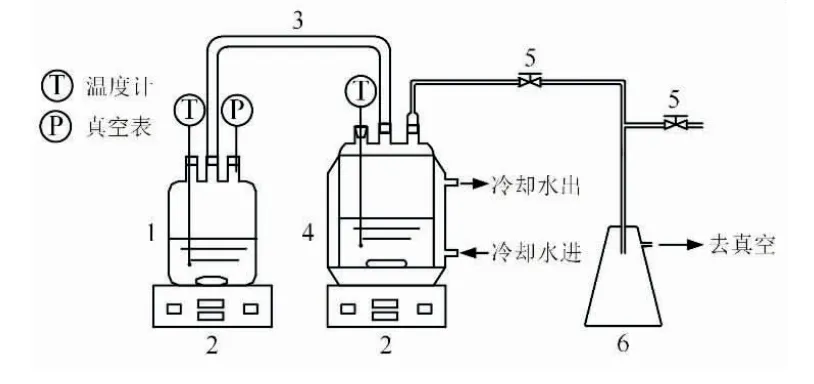

图2 废水脱盐实验装置

实验装置如图2 所示。主要由结晶器、吸收器、汽相连通器、缓冲罐和真空泵组成。其中,结晶器和吸收器的容积分别为1L 和2L。采用磁力搅拌器控制结晶器与吸收器内液体的流动状况;采用高精度温度计(±0.1℃)分别测量结晶器内废水的温度与吸收器内溴化锂溶液的温度;采用真空表监测结晶器内的压力。

2.2 实验方法

为确定实验中初始废水质量M0与初始溴化锂溶液质量W0的关系,计算一种极端工况,若这种工况能满足要求,其它工况亦能满足要求。对于吸收器内溴化锂初始质量分数为58%、结晶器内初始废水温度30℃和硫酸钠质量分数为15%,实验结束时废水温度5℃,硫酸钠质量分数为7%的结晶过程,废水的定性温度和定性质量分数分布为初始温度、质量分数与终了温度、质量分数的算数平均值,即17.5℃和11%,在此条件下确定废水的定压比热容为3720J·kg-1·℃-1,水的汽化潜热和结晶体的结晶热分别为,2.45×106J·kg-1和2.47×105J·kg-1,由式(5)可计算出W0/M0≥3.4,即1kg 废水所取溴化锂溶液不小于3.4kg。因此确定实验参数,每次实验取废水0.5kg,50%~58%的溴化锂溶液1.7kg。

实验采用间歇结晶法研究含硫酸钠废水脱盐工艺。实验采用配制质量分数为15%的硫酸钠溶液为模拟废水。每次实验结晶器内加入0.5kg 模拟废水,吸收器内加入1.7kg 质量分数为50%~58%的溴化锂溶液。用汽相连通器将结晶器与吸收器连接起来,分别开启结晶器和吸收器下方的磁力搅拌器,并设置搅拌转速。开启真空泵,抽走体系中的不凝气,使系统达到一定的真空度后,迅速关闭吸收器与缓冲瓶间的阀门,并关闭真空泵。每隔一段时间,记录结晶器内溶液温度。利用冷却水移走溴化锂溶液的吸收热,使溴化锂溶液维持在25℃左右。每组实验,废水在结晶器内的停留时间定为20min。实验结束后,快速取出结晶器中的结晶体并在大于100℃条件下干燥晶体,称量晶体质量Gc/kg,分别用式(6)和(7)计算实际脱盐率η 和理论脱盐率ηe。

式(7)中,we为结晶终了时刻温度所对应的平衡质量分数,因结晶过程水蒸发量远小于废水初始质量,因此式(7)可简化为:

3 结果与讨论

3.1 废水的温降曲线

图3 为吸收器内溴化锂质量分数为55%,搅拌强度为500r·min-1条件下,结晶器内搅拌强度对模拟废水温降的影响。可见,结晶器内废水温度先快速降温,然后温度回升,再缓慢降温直至趋于稳定。这是由于初始废水温度高,水蒸发传质推动力大,蒸发速率快,不计热损失,水蒸发带走的汽化潜热等于废水降温引起的显热变化,当温度降至某一值时,析出大量的晶体,并产生大量的结晶热,因结晶热不能及时被移走,废水温度回升,随着废水不断汽化,移走结晶热,并使废水继续降温,析出更多的芒硝晶体。因废水温度降低,传质推动力减小,水蒸发速率减缓,水蒸发带走的汽化潜热主要用于移走结晶热,因此废水温降变缓直至温度趋于稳定。由图3 还可知结晶器内搅拌强度对于废水温降曲线影响不大,说明结晶器内搅拌强度不是绝热蒸发冷却结晶的传热传质过程的主要影响因素。

图3 结晶器搅拌强度影响

图4 溴化锂溶液质量分数影响

图5 吸收器搅拌强度影响

图4 和5 分别为结晶器内搅拌强度为300r·min-1、吸收器内搅拌强度为500r·min-1条件下,溴化锂溶液浓度对模拟废水温降的影响以及结晶器内搅拌强度为300r·min-1、溴化锂质量分数为55%条件下,吸收器内搅拌强度对模拟废水温降的影响。可见,提高溴化锂溶液浓度和吸收器内搅拌强度可增加结晶器内废水的降温速率以及降低废水的终了温度。这主要是由于提高溴化锂溶液浓度可降低其饱和蒸汽压,提高过程的传质推动力;而提高吸收器内搅拌强度可降低水蒸汽被溴化锂溶液吸收后扩散至液相主体的液膜传质阻力所致。

3.2 脱盐率

表1 给出了不同实验条件下模拟废水的实际脱盐率和理论脱盐率。可见,在200~400r·min-1的结晶器搅拌强度、500~1500r·min-1的吸收器搅拌强度以及50%~58%的溴化锂溶液浓度条件下,废水的实际脱盐率在42%~57%的范围,提高吸收器内溴化锂溶液浓度及搅拌强度可增加脱盐率;实际脱盐率小于理论脱盐率,这是由于实际结晶过程并不能达到热力学平衡以及实验分离结晶体存在一定的损失所致。

表1 硫酸钠废水脱盐率

4 结论

本文研究了真空条件下利用溴化锂溶液强吸湿性促使含硫酸钠模拟废水蒸发冷却结晶脱盐过程,得以下结论:

(1)提高吸收器内搅拌强度可减小蒸汽吸收液膜阻力,增大溴化锂溶液浓度可提高蒸汽吸收过程传质推动力,有利于提高脱盐率;而结晶器内搅拌强度对脱盐率无显著影响;

(2)在结晶器和吸收器的搅拌强度分别为200~400r·min-1和500~1500r·min-1、溴化锂溶液质量分数为50%~58%、停留时间20min 条件下,废水的脱盐率可达42%~57%。