分体式链传动双轮铣关键技术研究

谢继伟

(中铁工程机械研究设计院有限公司,湖北 武汉 430066)

双轮铣槽机为目前世界上最先进的地下连续墙施工专用设备,通过液压驱动铣轮,水平切削,破碎岩层,泥浆反循环出渣成槽,主要应用于城市轨道交通、桥梁锚锭、高层建筑地下室、地下停车场、水利水电等深基础工程中防水墙、挡土墙、承重墙的入岩施工。其技术优势是适应岩层范围广,通过更换铣轮上的刀具即可在不同硬度地质中开挖,具有成槽宽度可调,深度大,效率和精度搞,尤其是噪音及振动小,泥浆密闭循环利用,不会对施工周边建筑基础及环境造成影响和污染,被誉为桩工机械家族的“奢侈品”。我国于1996年在三峡二期围堰工程首次引进双轮铣设备用于地下连续墙施工,后来一些重大工程也开始采用,据不完全统计,国内双轮铣市场保有量已达50 台套左右。以宝峨公司的产品为主,近几年也有少量国产双轮铣投入市场,但关键技术和部件都依靠国外,自主创新及国产化程度很低,多为进口部件组装机,性价比同国外原装产品相比,无竞争优势。随着我国城市轨道交通建设兴起,对环保施工的重视,双轮铣作为专用的连续墙施工设备,未来有着巨大市场需求。因此,突破双轮铣关键技术难题,研制出具有自主技术创新的双轮铣,降低设备使用及维护成本,具有重要的现实和社会意义。

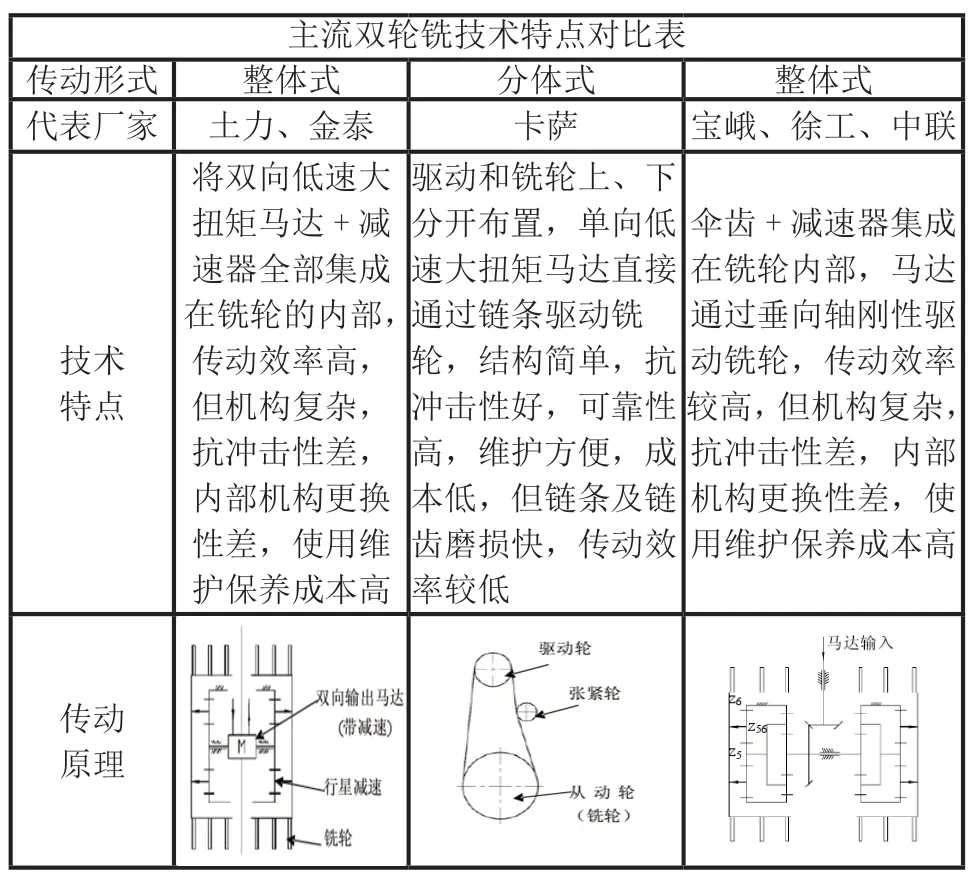

1 主流双轮铣技术特点

双轮铣主要由工作装置和履带主机组成,根据工作装置采用的传动方式可以分为两种,第一种是以宝峨为代表的整体式,即驱动装置全部内置于在铣轮结构内,另一种是以卡萨为代表分体式,即驱动装置和铣轮结构分开布置,采用链传动,其各自技术特点对比如表1。

2 研究介绍

双轮铣工作装置是置于护壁泥浆中切削岩石和排渣的执行部件,对双轮铣的研究实指对工作装置上的传动机构以及其对应压力检测补偿系统的技术研究。根据表1 两种传动形式的对比,整体式是将复杂的多级驱动装置内置在铣轮结构内部,虽然传动效率相对较高,但由于驱动装置和铣轮结构整体一起直接承受切削岩石产生的冲击,传动机构的零部件使用寿命短,可靠性和零件损坏后的更换性差,尤其像传动中的行星减速器等核心零部件依赖进口,使用维护成本高,配件供应周期长。分体式传动设计简单,减振效果好,对关键部件要求不高,可实现零部件的国产配套率高,开式传动效率虽然相对较低,但故障率和使用维护成本低,更符合双轮铣的工作环境和施工要求。为此,根据技术分析并结合使用维护成本、国产配套率等综合因素,基于卡萨分体式传动方式,研制出了一种具有自主核心技术的国产双轮铣工作装置,下文将对工作装置上的传动机构、压力检测及补偿系统等关键技术的研究进行介绍。

表1 主流双轮铣技术特点对比表

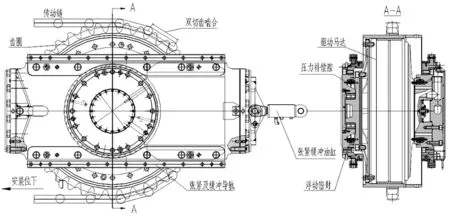

2.1 总体设计技术

工作装置总体设计见图1,主要由铣刀架、左右传动机构、压力检查及补偿系统、泥浆排渣系统等组成,传动机构中驱动装置和铣轮结构采用了上下分体式布置,通过链条传动扭矩切削岩石,压力补偿装系统对左动机构及泥浆排渣系统的液压驱动单元进行压力自动检测和补偿。

图1 总体设计图

2.2 关键技术研究

2.2.1 驱动装置

驱动装置的设计见图2,驱动采用壳体旋转的低速大扭矩马达单级输出,传动链齿圈通过花键与马达壳体连接,齿圈采用了双切齿设计,其分度圆直径d、节距P 与齿数Z 之间的关系为P=d Sin(2x180/z),相比传统单齿啮合的链传动,双切齿即一个链节距跨双齿的啮合方式,可通过更换一次齿圈的啮合齿槽将齿圈的使用寿命提高一倍。驱动装置的箱体上设计了张紧及缓冲装置,其主要由张紧缓冲油缸及导轨组成,实现了在工作过程中张紧链条和对驱动缓冲减振的作用。此外,双轮铣成槽作业时,外部泥浆对驱动马达泄油腔体产生的压力会随铣深变化,为保持马达轴封内外压力平衡,在驱动马达输出轴两端分别通过设置机械浮动油封,形成了将泥浆和马达轴封隔离开的保护腔体也叫压力补偿腔,压力补偿腔和马达泄油腔外接压力检查及补偿器,由压力补偿器实现各腔体的压力自动检测和平衡,其工作原理为ΔP1=ΔP2 ≈ΔP1,公式中ΔP1、ΔP2、ΔP3 分别为马达泄油腔、压力补偿腔、泥浆的压力。

图2 驱动机构图

2.2.2 铣轮结构

铣轮结构是接触岩石并进行旋转铣削的部件,直接承受铣削岩石时产生的振动和冲击,铣轮结构设计见图3,主要由销轴、轴承、齿圈、切削轮、连接法兰等结构件组成,内部没有了马达减速机等复杂传动部件,结构形式的耐冲击性强,不易损坏。为避免泥浆进入铣轮结构内部,同样在轴承和泥浆之间通过机械浮动密封设计了填充润滑脂的隔离腔,具备良好的润滑性和可靠的泥浆隔离性。另外,针对更换频率高和易磨损结构件,设计充分考虑了现场更换的方便性,将切削轮和齿圈采用了法兰螺栓连接,可根据施工需要更换不同成槽宽度或适应各种岩层硬度切削轮,本铣轮结构的设计形式极大提高了其在恶劣工况下的耐用性,降低了故障率及使用维护成本。

2.2.3 压力检测及补偿系统

压力检测及补偿系统主要由三套液压补偿器组成,分别与左右驱动机构及泥浆泵驱动单元的压力补偿腔连接,其作用是实现对各驱动单元补偿腔的泄压、进浆自动检测及根据外部泥浆压力变化自动补油平衡压差。补偿器的设计见图4,主要由缸体、泥浆腔、液压油腔、活塞、传感器、活塞杆及弹簧等组成,工作时泥浆腔与外部泥浆相通,液压油腔与对应驱动单元的补偿腔相通,活塞杆内部设有拉伸弹簧,弹簧的附加拉力用于平衡活塞及活塞杆的自重,并对液压油腔产生一定预压力,目的是保持各个驱动机构补偿腔的油压始终略大于泥浆压力,防止泥浆进入补偿腔体。其平衡方程为P1+KX=P2+G,其中G ≤KX ≤1.5G,等式中P1、P2、KX 分别为泥浆、液压油、弹簧给活塞的力,G 为活塞及活塞杆的自重,当P1 随深度变化时,P2 会同步增减变化,实现内外压力的自平衡,补偿器活塞杆伸缩行程X 至上下极限位时会自动报警,提示马达轴封漏油或补偿腔进浆。该系统通过试验测试,可适用最大泥浆深度为100m。

图3 铣轮结构图

图4 压力检查及自动平衡补偿器示意图

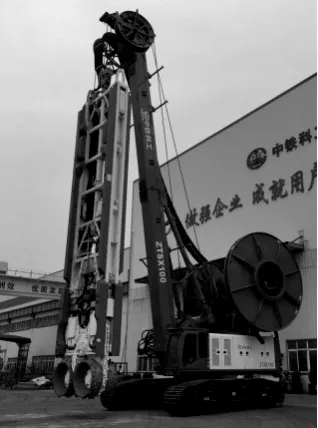

3 成果应用

上述研究成果已获得了国家发明专利授权,并成功应用到我国首台自主国产的ZTSX100 双 轮 铣(图5),首台机于2018 年3 月投入使用后,完成广州地铁11号、18 线地下连续墙施工,各项性能达到了设计指标,目前,共计已有6 台用于该成果国产双轮铣分别在广州、深圳、南昌等地铁项目施工。

4 结语

新研制的分体式链传动双轮铣工作装置,采用自适应压力补偿技术实现了对传动机构的压力检测和平衡补偿,提高了双轮铣恶劣工作环境下耐用性和可靠性,使国产双轮铣真正摆脱了关键技术和零部件依赖国外的现状,有效降低了设备使用和维护保养成本,实现了我国对双轮铣这一高端产品自主研究设计、生产制造、工程施工一体化的产业链,技术成果将会推广国产双轮铣应用于我国地铁、大桥锚定、高层建筑等地下连续墙基础工程建设,必将产生显著的经济效益和社会效益。

图5 ZTSX100 双轮铣槽机