脉冲涡流精扫技术在焦化分馏塔顶循环线中的应用研究

刘全新

(中国石油化工股份有限公司沧州分公司,河北 沧州 061000)

1 概述

某石化公司延迟焦化装置设计加工能力140 万t/年,2007 年建成并投产使用,2018 年12 月在装置的分馏塔顶循环线抽出直管发生沙眼泄漏,如图1(左)所示,现场对该部位(红色箭头所指位置)紧急包盒子处理,并且,利用脉冲涡流精确扫查技术对周围塔壁及同一腐蚀回路的相邻管件(图1 右侧图管线)逐个排查。

图1 漏点现场照片及二维图像

2 检测结果

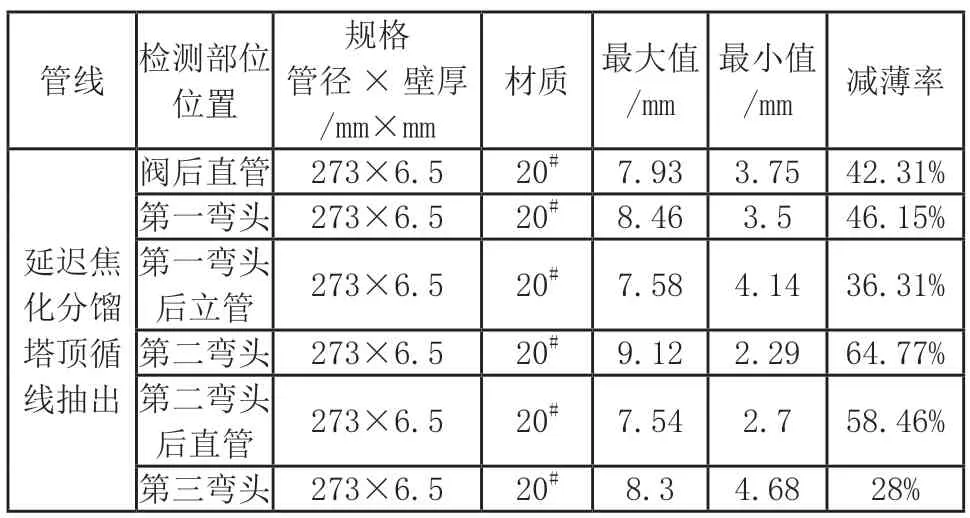

脉冲涡流精扫技术采用电磁原理,可有效地识别金属缺陷区域范围,定位管壁薄弱位置,如图2 所示,左侧图为分馏塔顶循环线抽出第二弯头检测现场图片,右侧图为管道涡流壁厚图像,扫查路线为探头延管壁外弯上焊缝位置向下至弯头下焊缝,蓝色代表壁厚值,从图中可明显看出,管壁外弯中间圆圈位置有明显凹坑,且覆盖面积较大,腐蚀凹坑长约15cm,通过超声波核实,分馏塔顶循环线抽出第二弯头检测最小壁厚值为2.29mm。其他相邻管件情况类似,均存在大面积局部减薄。表1 为分馏塔顶循环线抽出位置超声波检测最终核实数据。

图2 分馏塔顶循线抽出后第二弯头检测现场图及脉冲涡流精确扫查图

表1 检测结果数据

3 结果分析

3.1 脉冲涡流精扫结果分析

从脉冲涡流检测结果来看,问题严重区域集中在顶循抽出至换热器入口前管段和弯头部位。

(1)塔顶塔盘积累的焦粉和结盐颗粒浓度较高,对出口第1、2、3 弯头和部分直管段冲刷腐蚀严重。

(2)换热器前的物流温度较高,有可能产生的液态水量很少,导致NH4Cl 离解强酸性浓度较高,产生较小的pH 值;换热器后端至返塔段由于低温,导致液态水量提高,“稀释”了酸性离子,pH 值增加。所以,对这两段区域的电化学腐蚀产生的严重程度发生差异。

3.2 其他问题成因分析

3.2.1 工艺参数分析

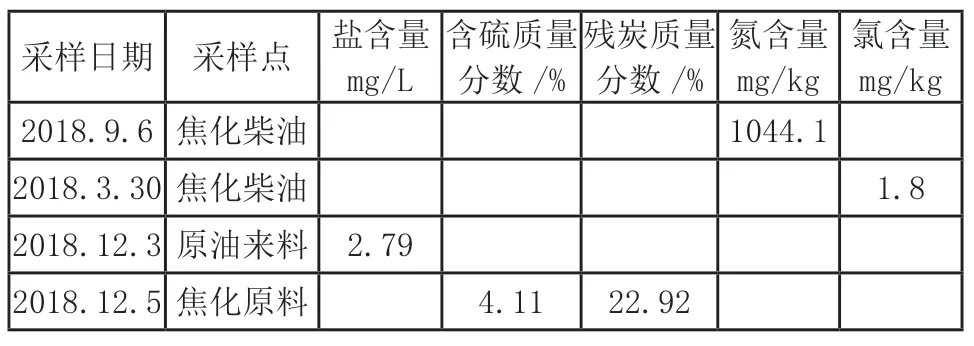

从表2、3 中数据分析,延迟焦化装置原料中含有一定量的N、S、Cl 及H 原子,这些元素在焦炭塔中高温下反应生成N2、NH3、H2S、HCl 等产物,产物中的NH3与HCl 反应生成NH4Cl。这部分产物随着物流进入分馏塔中,并随着温度的变化不断的反复循环,细小的NH4Cl 颗粒滞留在分馏塔的上部,并随着顶部物流的循环,在塔盘、管道的流变缓冲位置形成积累结垢,最终导致腐蚀的产生。

表2 成分分析

表3 脱后原油盐含量数据汇总

3.2.2 硫腐蚀的可能性分析

分馏塔顶循环线从32 层塔盘抽出经过换热器、塔底循环泵、空冷,返回至35 层塔盘,整个循环温度在90 ~140℃,没有高温和低温硫腐蚀的生产条件(120℃ 3.2.3 电化学可能性分析 分馏塔顶循环线从32 层塔盘抽出至换热器入口之前,现场检测区域位置温度区间在140℃左右,不具备水露点导致凝液产生的条件,但因非常压条件和控温波动以及相变的情况下,也有可能产生酸性条件下的电化学腐蚀。 3.2.4 结盐分析 焦化原料中的氮、硫、氧、氯等原子在焦炭塔中高温反应形成N2/NH3/H2S/HCl/O2等产物,焦炭塔油气将氯化氢迅速带走进入分馏塔,结合成的氯化铵被油气带到分馏塔上部,顶循环回流从32 层塔盘抽出,温度在140℃左右,经过换热和空冷,温度为90℃后返回35 层塔盘。这部分循环导致氯化铵在温差条件下部分析出结晶,并且同焦粉、铁锈等一起沉积在塔顶塔盘、降液管、抽出口等介质流速偏低的位置,这样变性成分馏塔顶部结盐现象。长期运行,塔顶部聚结的盐类会越来越多,导致塔顶抽出携带出来的这部分颗粒物会增加。 (1)分馏塔顶结盐和减少腐蚀性因素(酸性)的预防建议措施: ①上游原料需要优化常减压蒸馏装置电脱盐的工艺,尽可能降低减压渣油原料的含盐量。 ②监测焦炭塔加热炉出口温度,减少焦粉进入分馏塔的携带量。 ③在汽油干点指标范围内尽量提高分馏塔塔顶温度,降低结盐的概率。 ④分馏塔顶操作压力尽量低控,降低水蒸气的露点温度。 ⑤定期分析焦化渣油、焦化汽油、含硫污水中的氯离子及氯化物的含量,做好监测,有异常应及时调整操作参数。 (2)建议运行“洗盐线”清洗顶循返塔回路,降低返回流氯化铵盐类及酸性腐蚀性因素积累。 (3)加强“焦化分馏塔顶循回路”的检测监测,对已经有腐蚀趋势的部位缩短监控周期,尤其是对顶循抽出线相关部位,进入严控阶段。 (1)延迟焦化分馏塔顶塔盘结盐是由于焦粉同氯化铵盐类,经过长期的运行,在塔顶部35 层至32 层塔盘和降液槽内等处沉积、黏结造成。 (2)顶循油气携带结盐颗粒,从32 层塔盘抽出,颗粒浓度和流体导致出口直管段底部和第一弯头(内弯)、第二弯头(外弯)、第三弯头(内弯靠近焊缝处)的冲刷腐蚀为题较为突出,从脉冲涡流检测结果分析,呈现“腐蚀沟槽形态”。 (3)温控的波动可能导致微量的偏酸性凝液,在管道低点和弯头折弯位置聚集产生电化学腐蚀。 (4)焦化分馏塔顶操作温度的“低控指标”可能导致部分“腐蚀性因素(包括氯、NH3、O、S)”没有从“分馏塔顶抽出”去后端处理,导致腐蚀性因素在顶循环回路中不断地累积,浓度越来越高。4 建议

5 结语