LNG船技术发展新脉动

秦 琦

2019年,大宇造船研发的Solidus LNG货物围护系统获得了设计认可,目前该船厂正在积极开展围护系统的营销,GTT公司将面临韩国船厂的进入威胁冲击。

近年来,随着国际社会对环保的日益关注,新兴技术的快速发展,全球LNG需求持续增长,促进了LNG在世界能源结构中的地位不断上升,并不断催生新的先进船型。那么,全球LNG船呈现哪些新的特点和技术发展趋势?

适度大型化

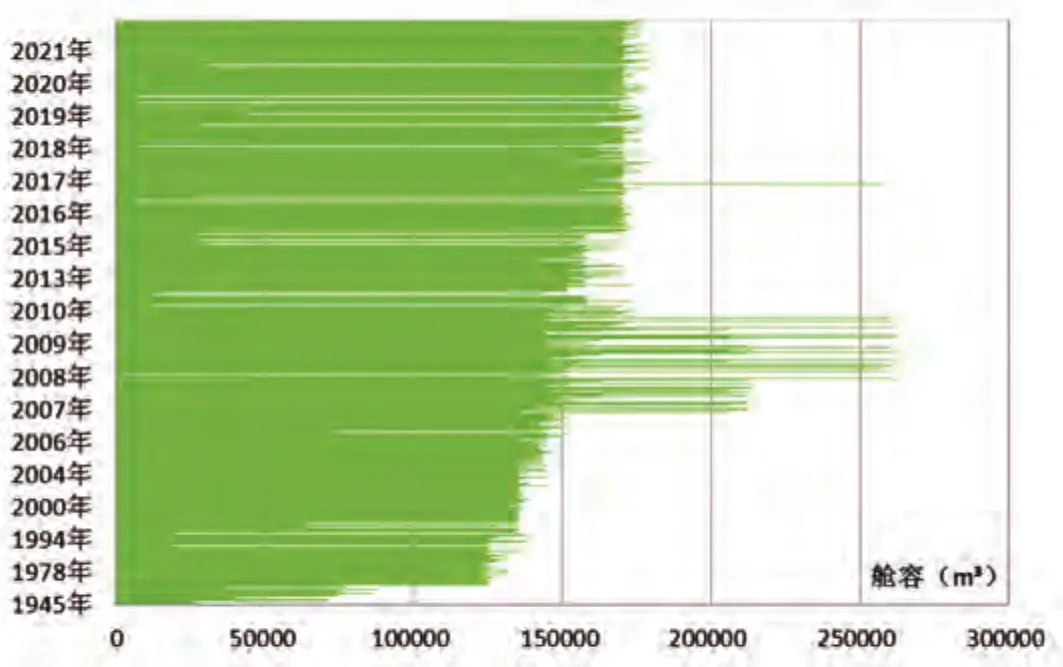

根据对1945~2022年全球754艘LNG船(包括已退出或拆解船舶)舱容变化的统计,我们可以大体判断LNG船的舱容总体从20世纪60年代75000m3发展到20世纪80年代至90年代初的120000 ~ 130000m3,然后从20世纪90年代末到2006年发展140000 m3左右,再 从2007~ 2010年 最大舱容迅速提高到200000m3甚至最高 达 到260000m3即QMAX型,2011~2022年舱容逐步回归到主流的150000~175000m3,总体看平均舱容呈现大型化趋势,但是这种大型化是有限度的,即200000~260000m3的超大型LNG船在市场的热度目前是有限的。这种发展态势从图1中就可以很明显看出,除了2007~2010年长度较为突出之外,总体表现平稳向上。另外,采用散点图可以清晰地看到,120000~170000m3的LNG船是全球船东青睐的主流船型。见图2。

图1 1945~2022年全球LNG船舱容变化

图2 全球LNG船的主流舱容

节能化明显

1、“Hoegh Gannet”号LNG船/FSRU

现代重工2018年交付给挪 威Hoegh公 司 一 艘LNG船/FSRU“Hoegh Gannet”号,该船总长294.7米,宽46米,型深26米,吃水11.6米,船型尺度属于现代重工的标准设计。该船的特点是杰出的再气化能力,它具备10亿万立方英尺/日的再气化能力,显著高于常规LNG船的7.5亿万立方英尺/日的再气化能力。据了解,就舱容而言,“Hoegh Gannet”号是目前在建的最大LNG船/FSRU。舱容170000m3,安装有4个GTT MARK III薄膜型货舱,配备有8个Shinko货泵,处理能力为1000立方米/小时,4个喷雾泵的单泵能力为50立方米/小时,每个货舱设有1个能力为550立方米/小时的再气化给料泵。

该船采用双燃料电力推进,安装有4台7800kW(单机)瓦锡兰50DF柴油机,以及4台5850kW(单机)的6L50DF柴油机。

图3 “Hoegh Gannet”号LNG船/FSRU

与其他FSRU工作时,该船在每套再气化装置中设有1台再冷凝器,用于将多余的蒸发气输入到LNG货舱,能够在开环模式运行时节省费用。

2、“Marvel Falcon”号

2018年三星重工交付给日本邮船公司一艘174000立方米的LNG船“Marvel Falcon”号,用于三井公司在美国路易斯安那州LNG输出终端运输天然气。

该型船共3艘,“Marvel Falcon”号为第二艘。船舶总长293.3米,船宽45.8米,吃水12米,采用2台Wind GD 6X62DF型双燃料低速两冲程柴油机,单机功率为12540 kW,螺旋桨转速为90p/m。推进和操舵布置采用三星重工自主开发的节能设备,包括全铲形舵、三星斜削翼尖(STAR)、三星非对称舵球艏(SARB),共计节能3%。服务航速为15节。主机可以使用来自货舱的蒸发气,也可以运行重油或轻柴油。采用GTT Mark III薄膜型货舱,可以将日蒸发率降至0.09%,之前建造类似的船型的蒸发率达到0.15%。

图4 “Marvel Falcon”号LNG船

图5 “LNG Fukurokuju”号LNG船

3、“LNG Fukurokuju”号

日本川崎重工于2016年交付一艘164700立方米型的LNG船“LNG Fukurokuju”号,该船适用于新拓宽的巴拿马运河。

该型船采用LNG标准船型,能够在全球主要LNG终端停泊,但是货舱容量更大。该船总长293米,型宽48.9米,型深27米,设计吃水11.9米,设计吃水80400吨,结构吃水87200吨。采用4个独立的Moss货舱,最大舱容达到165134立方米。LNG货舱的热绝缘系统由川崎重工自主开发,隔热性能极佳,日蒸发率约为0.08%。货舱部分由双壳和双层底设计保护,即使船壳破损,LNG货舱仍保持安全不破损。

节能方面,该船的船体结构进行了优化,减少船舶总重,达到更优的水下线型设计,实现了推进性能的最优。该船还配备有川崎开发的先进再加热涡轮装置作为主机,这种再加热蒸汽轮机可以确保该船与147000立方米LNG船相比,运输效率提高幅度超过25%。

此外,该船桥楼采用先进的电子导航设备,集中在一个位置便于操作,全景窗户能够实现360°瞭望视野。

安全注重优化评估

由于LNG船装有易燃易爆的天然气,因此设计时还需考虑各种可能存在的风险。例如,LNG船液货舱布置在有限的钢板结构的船体空间内,存在低温泄漏对主船体造成破坏的风险;透气桅释放的天然气浓度过高及天然气泄漏到双燃料柴油机的排气管或曲轴箱中,存在爆炸的风险等。国内外的研究机构和大学不断加强LNG船的结构、运动等方面的仿真评估与优化。

在薄膜型LNG船的砰击和旋涡研究方面,日本横滨大学研究人员采用数值方法估算了船舶和内部货舱之间的耦合行为,认为液体运动对船舶运动的主要影响包括:①自由表面效应引起的横摇固有周期更长;②货舱固有周期附近容易出现局部横摇峰值,该值较大;③由于船舶运动和液体运动之间存在相位差,当接近货舱横摇固有周期时,将在横荡时发生较小的局部峰值;④垂荡和纵摇未观察到显著的效应;⑤货舱内的液体运动表明测量值与计算力之间存在显著差异,这意味着较小的运动预测值变化将会产生液体运动预测值的显著变化。

此外,随着LNG船向冰区发展,与LNG船相关的冬化、破冰船型等相关的安全优化评估越来越多。

图6 “Seishu Maru”号LNG船

图7 “Christophe de Margerie”号LNG船

船型创新加快

1、豌豆荚货舱LNG船

三菱重工于2014年向Trans太平洋航运公司交付一艘LNG船“Seishu Maru”号,据了解,该型船共订购8艘。采用三菱重工自主的豌豆荚型设计,具有环保特性,能够减少运营和维护成本。

该船垂线间长为275.0米,型宽48.94米,型深26.0米,设计吃水为11.55米,舱容为155696立方米,拥有一个连续货舱盖,内置4个球形舱,由三菱重工和aker北极公司共同开发。该货舱盖为船体加强部分,具有更高的总强度,并减轻了船重量。此外,该型设计使得该船比一般的147000立方米船舶的舱容大8000立方米,而不需增加船宽。采用纵向延伸的求型货舱可以保持相同的货舱直径。通过这种创新设计,获得更大货舱容量,同时满足巴拿马运河最新要求。

为提高环保性,该船对船型进行了环保优化设计,减少了燃料消耗,通过优化设计可以减少船舶5~10%的重量,采用连续货舱盖和高效率的超蒸汽轮机(UST)推进装置可以减小纵向风阻,提高推进效能。UST具有燃料选择灵活性,可以降低成本。三菱重工称,该船采用豌豆荚设计后,CO2排放相比于常规的147000立方米LNG船有望减少25%。

由于球形舱系统具有良好的特性,热绝缘厚度可以进行改变,因此自然日蒸发率从常规船舶的0.15%下降到0.08%。其他船型设计包括独立型货舱系统能够承受局部冰块冲击,总纵强度加强可以使得该船能够承受总的冰载荷冲击。

2、破冰型LNG船

大宇造船于2017年向俄罗斯SCF公司交付一艘破冰型LNG船“Christophe de Margerie”号。该船船模试验是在AARC和SSPA开展的。

该船是亚马尔LNG项目中15艘破冰型LNG船的首艘。能够在极具挑战环境的喀拉海和鄂毕湾全年运输LNG,堪称“亚马尔最大型”LNG船,该船荣获2017年度普氏全球能源奖。该船的冰级符号为Arc7,是目前全球商船最高冰级,能够独立破2.1米厚冰。该船总长299米,型宽50.0米,型深26.5米,设计吃水11.7米,舱容172600立方米。采用4台12V50DF柴油机和2台9L50DF柴油机,总功率为45MW,相当于一型中型破冰船。配备有3个吊舱,具有极优的破冰能力和操纵性。

3、新巴拿马型LNG船

大宇造船于2018年交付给英国BP航运公司一艘LNG船“Brithsh Partner”号。该船的模型试验在KRISO、SSPA和Force技术公司完成。这是6艘同型船中的第一艘。

该船总长294.9米,型宽46.4米,型深26.5米,设计吃水11.5米,舱容173400立方米。相比于BP公司之前的LNG船舶,该型船充分按照巴拿马运河新尺度进行设计。这意味着该型船能够在大多数的LNG港口和浮式设施进行装卸货。

图8 “Brithsh Partner”号LNG船

该船配备有2台doosan制造的MAN B&W 5G70ME-C9.5-GI发动机。该型船安装有1个五级压缩机,当采用气体运行时(非蒸发气),可以将气体从标准气压提高到300bar,然后将其注入到发动机作为燃料,或者注入到货物再液化系统。在使用再液化装置时,压缩机排出的最多70%气体被冷却、液化和泵送回货舱。

船体的设计经过优化改善了燃油效率和操纵性,燃油效率相比之前的船舶可以提高25%。其他环保系统包括一套复杂的垃圾处理系统,可以尽量减少和压缩船上各种垃圾。

4、双工作模式LNG船

三星重工于2018年交付给英国Golar LNG公司一艘LNG船/FSRU“Golar Nanook”号。该型船既可以作为LNG运输船使用,又可以作为储存和再气化船舶使用。该型船将用于1份长达26年的合同,为巴西电力项目提供能源。

该船是Golar公司第八艘FSRU,同时也是技术最先进的一艘。该船总长305.8米,型宽43.4米,型深26.6米,结构吃水12.9米,拥有4个GTT Mark III货舱,总舱容为170000立方米。拥有一个海水直接型的再气化系统,最大能力为750百万标准立方英尺/日,流量变动为24%~100%,运行压力为50~100 bar。

作为FSRU使用时,该船配备有1套刚臂系泊系统、1个快速释放钩、4个护舷,用于船对船进行LNG输送,以及牵引设备。该船采用4台瓦锡兰8L50DF型四冲程发动机,单机功率为7800千瓦,虽然该船拥有2个螺旋桨可以自航,但大部分时间保持固定。

5、智能型LNG船

川崎重工于2018年交付给商船三井一艘LNG船“Marvel Eagle”号。这是4艘同型船舶中的首艘。该船配备有一套高性能船舶运营数据搜集系统,将用于商船三井自有船队优化控制统一系统(FOCUS)项目的基础。

图9 “Golar Nanook”号LNG船/FSRU

图10 “Marvel Eagle”号LNG船

该船总长299.9米,型宽48.9米,型深27米,设计吃水11.05米,舱容156059立方米。采用4个标准型球形MOSS货舱,用于三井支持的美国路易斯安那州的LNG项目。采用4台瓦锡兰50DF双燃料推进系统,两对九缸和八缸直列模式,每17缸可以提供15900千瓦动力,驱动1台11980千瓦GE电动机。每台电动机驱动自制的螺旋桨,双桨布置使得该船航速达到19.5节。

据了解,商船三井FOCUS项目是三井造船和Weathernews公司联合项目,计划搜集和应用船舶运行数据,确保航行安全和更环保。预计150艘船舶将加入该项目。详细的航程、发动机数据将在运营时进行搜集,储存云平台,用于开发先进船舶运营监测和推进性能分析的应用软件。该数据还可以用于状态监测,将船舶运营的语音和视频信息传输至岸基中心,并通过人工智能技术优化运营,通过数字双胞胎技术优化船舶管理,进而实现“海上视觉化”。

系统自主创新凸显

1、动力电力系统创新

根据IHS统计,全球从上世纪至2018年全球共订购了754艘LNG船,其中40%的采用蒸汽轮机驱动,31%采用柴油机直接驱动,24%采用柴电驱动。见图11。

但是如果从近十年(2010~2022年)新建造或未来将建造的LNG船看,采用蒸汽轮机动力的只有7%,45%的LNG船采用柴油机直接驱动,39%的LNG船采用柴电推进。见图12。为何出现这种巨大的差异呢,这就是LNG船动力电力系统的创新,2004年荷兰Bijlsma Lemmer船厂建造世界首艘柴电推进LNG船和2006~2007年法国大西洋船厂建造3艘柴电推进LNG船之后,韩国船厂全力建造柴电推进LNG船,建造了世界上78.6%的柴电推进LNG船,日本船厂仅建造10.1%的柴电推进LNG船。大批双燃料和三燃料发动机LNG船订单结束了过去三十年蒸气推进时代。而现在,双燃料和三燃料LNG船正被ME-GI+全部再液化系统,或者X-DF低压推进系统取代。例如大宇造船采用ME-GI发动机和完全再液化系统的推进方式,建造的174000立方米LNG船的蒸发率仅为0.035%。

图11 1945~2022年世界LNG船的主要动力装置类型

图12 2010~2022年世界LNG船的主要动力装置类型

2、围护系统创新

法国GTT公司是全球围护系统研发的最核心力量。GTT公司带有纵向和横向槽型不锈钢板主屏蔽的Mark III薄膜舱设计经过发展,推出了Mark III Flex和Mark III Flex+型。Mark III Flex+通过将绝缘层厚度从Mark III Flex 400 mm增加到480mm,降低了蒸发率。此外,Flex+还通过增加一层刚性三层复合材料,在顶部桥垫下方增加次级屏蔽,提高了对热负荷和机械负荷的屏蔽强度。GTT公司将其由来已久的NO 96设计以及与其独特的36%镍殷瓦钢主层和次层屏蔽相结合,从而在改善热力性能方面取得了进一步发展。在NO 96GW系统中,绝缘箱内两层金属屏障下覆有玻璃棉(GW)绝缘材料。在L03和L03+系统中,主绝缘箱所使用的绝缘也是玻璃棉,但次层绝缘分为两层。L03系统中,一个使用玻璃棉的绝缘箱连接至胶合板和增强聚氨酯泡沫组成的绝缘板上(与Mark III类似);在L03+系统中,两层次屏蔽都由胶合板和聚氨酯泡沫制成。

据了解,韩国和中国船厂建造每艘LNG船时,都需要向GTT公司支付1000万美元的专利费用,约占LNG船总价值的5%,因为GTT掌握着薄膜型LNG围护系统的核心技术。为打破法国GTT公司的垄断势力,目前韩国自主开发的LNG货物围护系统共有三种:韩国船厂与韩国天然气公司合作研发的KC-1系统;大宇造船研发的Solidus系统;以及三星重工研发的KCS系统。其中2018年KC-1系统在航运过程中出现围护系统结冰现象,无法运输LNG。2019年,大宇造船研发的Solidus LNG货物围护系统获得了设计认可,目前该船厂正在积极开展围护系统的营销,GTT公司将面临韩国船厂的进入威胁冲击,见图13。

3、液化装置发展

LNG装置的液化工艺包括四个步骤,分别是预处理、除酸性气体、脱水、液化。在LNG船领域,目前存在部分液化和全部液化两种。例如,2018年大宇造船交付的18万立方米LNG船“Schneeweisschen”号是该船厂首艘配备完整再液化系统的双燃料LNG船,这套完整的再液化工程包(即甲烷制冷系统)完全再液化设计是对其早期部分再液化系统方案的补充,完全再液化技术可以优化使用X-DF和ME-GI发动机的LNG船再液化方案。通过部分再液化与完全再液化技术相结合,可实现所有运营情境下(包括锚泊状态)的LNG船蒸发气完全再液化;完全再液化技术只需在船速低于15节时运行,因为部分再液化几乎涵盖了更高船速下可能出现的所有再液化要求。

图13 近年来主要研发LNG围护系统

图14 康士伯格公司开发的薄膜型LNG船模拟器

4、模拟器系统

由于LNG具有超低温、高膨胀性、可燃可爆等危险性,LNG船的安全运营十分重要。例如货物装卸操作失误所引发的事故占LNG船舶总事故的比重较大,因此对其货物装卸安全操作开展模拟训练对保证LNG船舶的安全运营至关重要。

康士伯格公司开发了一套货物输转模拟器,能够提供复杂的装卸载操作训练,可以仿真不同货物系统下的装载条件,提供安全性。薄膜型模型基于实际LNG船,包括4个GTT设计的薄膜货舱,能够满载货物。压缩机室配备有2台重载压缩机和2台轻载压缩机,不同的货物加热器/蒸发器安装在压缩机室,此外,还安装有1套独立的压载水系统、1台氮气生成器、1台惰性气体生成器。货物温度和环境温度独立设置,货舱空气和温度数据可以连续计算。据称,模型库基于实际的船舶规格和性能参数,包括成品油船、化学品船、LNG船和LPG船等,见图14。