机构双柔性换向的控制策略分析与应用

李伟涛

深圳东风汽车有限公司 广东深圳 518000

1 前言

液压油缸驱动机构通过机构往复运动实现某一功能,是实现设备自动化的一种方式。机构往复运动,其运动终端进行换向时,往往会有较大冲击,从而引起冲击噪声并造成机构部件的损坏,导致设备故障率高。国内有各种各样技术途径降低机构运动终端换向冲击,但有的实施成本高(如提高工装精度),有的系统复杂(如运用液压伺服控制系统),而且还达不到理想的效果,都存在各种弊端。

本文将从机构运动终端换向的控制策略上进行分析,通过液压控制原理、控制流程两方面相辅相成的优化,实现机构运动终端先柔性停止后再柔性启动的双柔性换向效果,降低了换向冲击,解决了技术难题。

2 机构运动终端换向的传统控制策略

2.1 传统控制策略简述

为了更好地阐述机构运动终端换向的控制策略,笔者以车厢可卸式垃圾车配套的连体式垃圾压缩箱为例进行分析。

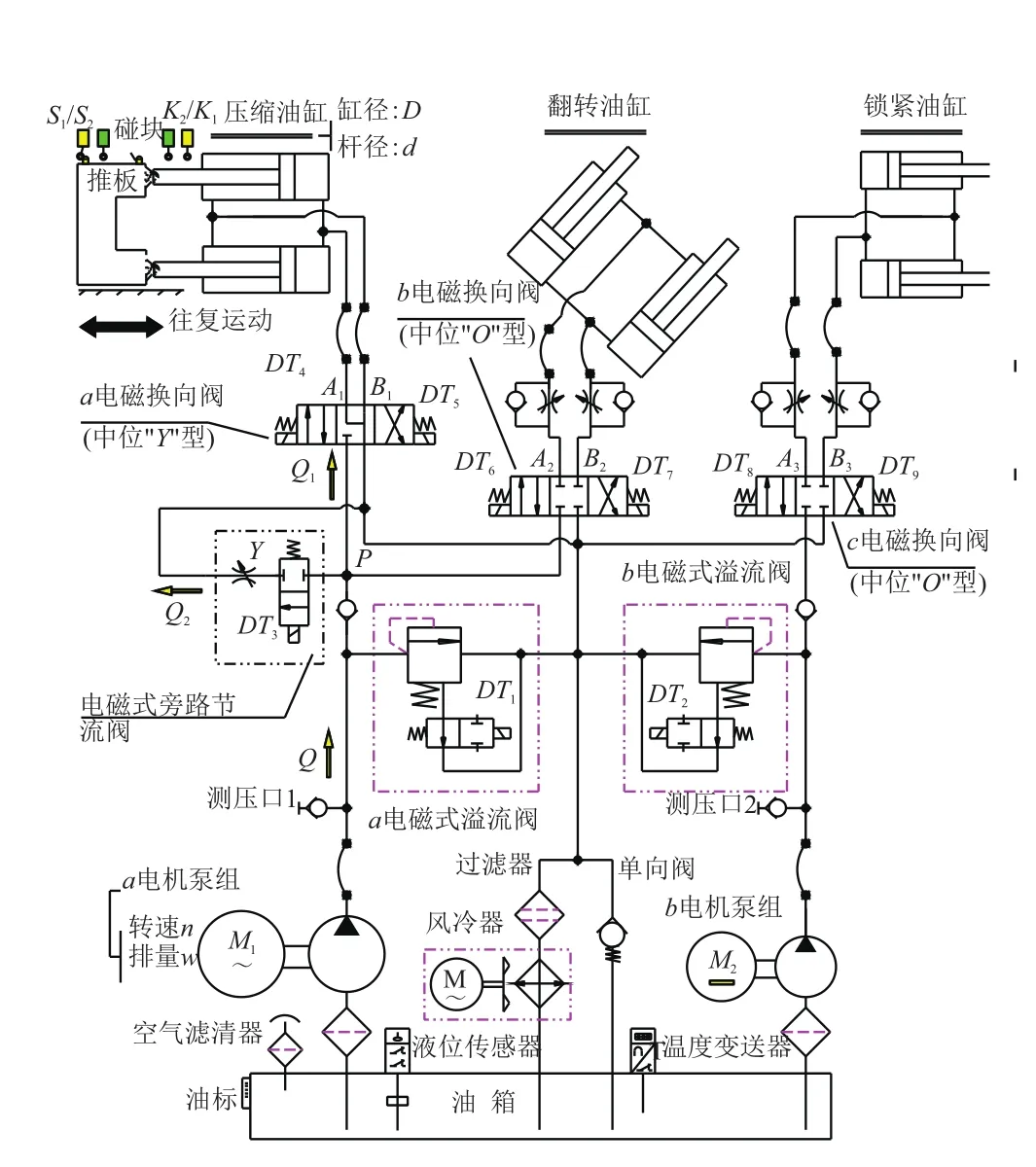

连体箱垃圾压缩箱分为推板压缩、翻转进料、后门锁紧三个作业动作,其中推板压缩作业为典型的往复运动,推出和回程均需进行推板运动终端的换向控制,连体压缩箱的液压控制原理如图1所示,推板往复运动一个循环的控制流程如图2所示。

图1 液压控制原理图

图2 控制流程图

从图1液压控制原理图可以看出,推板的液压控制油路上,由a电机泵组输出动力及高压油,经过a电磁式溢流阀进行压力的建压或卸荷、稳压、限压后,通过中位为“O”型的a电磁换向阀进行液流的方向控制,液流进入压缩油缸,压缩油缸驱动推板进行往复运动,运动终端的信号由推板上的碰块触发前后端行程开关S、K而发出指令。

从图2推板控制流程图可以看出,推板一个完整的往复运动终端控制过程(推板前进过程和推板回程过程为非终端状态)分为L1原点启动推出过程、L2前端终点停止过程、G1推板停止状态、L3前端启动回程过程、L4原点停止过程、G2推板停止状态。

2.2 存在的技术短板分析

结合图1、2的控制策略分析,G2推板原点停止状态时压缩油缸有杆腔处于高压状态,此时有杆腔液压刚度较大,类似于高压弹簧反向加载,当推板开始进行L1原点启动推出过程,DT1、DT4同时通电,油泵流量Q以全流量Q=Q1进入压缩油缸无杆腔,推板由静到瞬间高速运动,加速度较大,此时推板以瞬间高速撞击反向高压弹簧的方式启动推出,产生了严重的液压冲击,同理,当推板L3前端启动回程过程也由于较大加速度瞬间产生高速,撞击反向高压弹簧(液压刚度)产生同样严重的液压冲击。

当推板进入前端终点时,开始L2前端终点停止过程,推板的碰块触发前端行程开关S,发出指令,DT1、DT4同时断电,油泵流量Q瞬间卸荷,推板运动由高速突然停止,反向加速度较大,产生了严重的液压冲击;同理,当推板进入L4原点停止过程,由于反向加速度较大,推板由高速突然停止,产生了同样严重的液压冲击。

从以上分析可知,此控制策略存在如下技术短板:

a. L1原点启动推出过程和L3前端启动回程过程:G1/G2推板停止状态时压缩油缸腔内存有高压油,液压刚度大,此时以全流量瞬间高速撞击反向高压弹簧启动推板,这两个过程均是一种刚性启动方式,形成液压冲击。

b. L2前端终点停止过程和L4原点停止过程:这两个过程时全流量瞬间卸荷,推板由高速突然停止,反向加速度大,这两个过程均是一种刚性停止方式,形成液压冲击。

刚性停止到刚性启动的换向方式,造成严重的换向冲击,将产生较大的冲击噪声并导致机构部件寿命降低。

3 机构双柔性换向的控制策略

3.1 液压控制原理分析与优化

针对往复运动的刚性换向及产生的原因,首先从液压控制原理上进行优化,以避免形成换向冲击,优化后的液压控制原理如图3所示。

相比原液压控制原理,优化了三个方面:a电磁换向阀中位由“O”型改成为“Y”型,用于对G1/G2推板停止状态时压缩油缸无杆腔和有杆腔进行卸荷;在油泵出口设置了电磁式旁路节流阀,用于调节推板启动和停止的速度,降低换向时的加速度;在推板前后端增加了行程开关S2和 K2,用于推板换向的停止和启动阶段时,由高速分解成高速和慢速两个过程,避免加速度过大带来的液压冲击。

图3 优化的液压控制原理图

当电磁铁均不通电时,a电磁换向阀中位为“Y”型,压缩油缸的无腔杆和有杆腔均与油箱直接相通,腔内处于卸压状态,使得换向时反向高压弹簧作用不复存在。

3)方案设计。封堵设计的主要内容应当包含:设计说明书、水井岩性柱状图、封堵设计柱状图、封堵施工方案、封堵技术及质量要求等。

当推板启动或停止时,电磁式旁路节流阀可以控制其启动或停止的速度,根据阀口流量公式:

式中,P为工作压力;Y为阀口面积(旁路节流口);C为阀口系数(与设计的阀口型式有关);ρ为液压油的密度。

式中,Q为油泵系统流量; Q1为工作流量(决定推板的速度);Q2为分流流量。

当DT3不通电时,电磁式旁路节流阀处失效状态,此时Q2=0,Q1=Q,推板以全流量作高速运动;当DT3通电时,电磁式旁路节流阀工作,Q2处于分流状态(Q2流量可通过调节旁路节流口Y来改变),工作流量Q1=Q-Q2,推板以半流量作慢速运动。

在推板前后端除了原来的行程开关S1、K1,增加了行程开关S2、K2,S1和S2在前端,两者距离可调,一般距离为50 mm即可;同样,K1和K2在后端,两者距离可调,一般距离为50 mm即可。这是用于行程终端的分段调速区分点,S1与 S2之 间、K1与K2之间为推板慢速段,S2与 K2之间为推板高速快速段。

3.2 控制流程的分析与优化

结合优化后的液压控制原理,推板的控制流程优化如图4所示。

图4 优化的控制流程图

结合图3、4的控制策略分析,G1/G2推板原点停止状态时压缩油缸有杆腔和无杆腔处于卸压状态,消除了类似于高压弹簧反向加载,当推板开始进行L1原点启动推出过程,DT3、DT4通电,预加压0.1 s后,DT1、DT3、DT4同时通电,工作流量Q1=Q-Q2以半流量状态进入压缩油缸无杆腔,推板由静止到慢速启动,加速度小,延时2 s后,DT1、DT4通电,DT3断电,工作流量Q1=Q以全流量状态进入压缩油缸无杆腔,推板高速前进;同理,当推板L3前端启动回程过程,也通过控制DT3实现慢速启动、高速回程两个阶段。无反向高压弹簧作用,且降低了启动的加速度,大大降低了液压冲击。

当推板进入前端终点时,进入L2前端终点停止过程,推板碰块触发前端行程开关S2,发出指令,DT1、DT3、DT4同时通电, 压缩油缸切换成以工作流量Q1=QQ2以半流量状态工作,推板由高速前进切换成慢速前进,当推板碰块触发前端行程开关S1时,DT1断电,降为低压,延时0.1 s后,DT1、DT3、DT4均断电,这样就把L2前端终点停止过程分为高速降慢速、慢速停止两个阶段;同理,L4原点停止过程也通过控制电磁式旁路节流阀DT3,把原点停止过程分成高速降慢速、慢速停止两个阶段。这样进行停止过程的控制,降低了停止的反向加速度,大大降低了液压冲击。

3.3 技术优势

液压控制原理与控制流程相辅相成优化后,从以上分析可知,此控制策略存在如下技术优势:

a. 当电磁铁均不通电时,a电磁换向阀中位为“Y”型,压缩油缸的无腔杆和有杆腔均与油箱直接相通,腔内处于卸压状态,且优化后的控制流程中,增加了启动预加压、停止降压环节,使得换向时反向高压弹簧作用不复存在;

b. L1原点启动推出过程和L3前端启动回程过程:控制电磁式旁路节流阀DT3实现慢速启动、高速作业两个阶段,降低了启动的加速度;L2前端终点停止过程和L4原点停止过程:控制电磁式旁路节流阀DT3分成高速降慢速、慢速停止两个阶段,降低了停止的反向加速度;

c. 通过以上a和b两点,推板在运动终端换向时,实现了无反向高压弹簧作用下的慢速停止和慢速启动,但又不会影响正常作业的高速运动,是一种先柔性停止后再柔性启动的双柔性换向模式,这种双柔性换向模式将大大降低换向冲击,从而降低了冲击噪声并减少了冲击引起的机构部件损坏。

d. 这种控制策略的优化(液压控制原理与控制流程两方面相辅相成的优化),增加部件较少,实施途径简单,成本低。

3.4 新型控制策略的应用

车厢可卸式垃圾车配套的连体式垃圾压缩箱,在装载压缩垃圾时,推板是典型的以往复运动进行作业的模式,其终端换向的冲击大小,将直接影响作业噪音和产品的寿命。优化后控制策略应用于车厢可卸式垃圾车及连体垃圾压缩箱如图5所示,其在液压控制原理和控制流程上均作了上述优化,提高了车厢可卸式垃圾车及连体垃圾压缩箱的性能和技术水平。

4 试验验证

为了验证优化后双柔性换向控制策略的实际效果,采用同一台车厢可卸式垃圾车,在其配套的连体式垃圾压缩箱上,首先运用传统的液压控制原理和控制流程进行实际作业,再更改成优化的液压控制原理和控制流程进行实际作业。图6为用于比较效果的试验样车,图7为连体式垃圾压缩箱进行实际试验作业。

图5 双柔性换向的车厢可卸式垃圾车

图6 试验样车

图7 试验作业

表1 检测记录表

从试验检测记录表1可以看出,推板推出和回程噪声优化后降低约11 dB(A),表明优化后的控制策略实现了显著的双柔性换向效果,冲击噪声大幅度下降,作业冲击大大减少;推板推出和回程的换向压力下降约10 MPa,推出和回程的耳轴在换向瞬间的变形量下降约6 μm,可以推断出,机构在双柔性换向作业模式下,冲击小,机构和液压部件的寿命将相应提高。从试验检测的数据可以看出,优化的机构双柔性换向控制策略达到了较好的效果,理论得到了有效的验证。

5 结语

优化后的控制策略,使机构实现了先柔性停止后再柔性启动的双柔性换向效果,应用于车厢可卸式垃圾车的连体式垃圾压缩箱后,车辆作业噪声低,可靠性高,成本低,性能上得到了较大的提升。

a.换向冲击小,作业时由冲击带来的作业噪声低,减少了对周围环境的“噪声污染”;

b.减少了对机构、液压部件的冲击损坏,提高了可靠性,延长了设备的寿命;

c.设备性能(作业噪声降低,可靠性提高)提高的关键技术核心,主要是控制策略的优化(控制流程与液压控制原理相结合的优化),实施途径简单,成本低。