煤层开采引起的输气管线变形安全评估研究

张广学,房 振,白 艳,徐秀清,郭广礼

(1.鄂尔多斯市营盘壕煤炭有限公司 内蒙古 鄂尔多斯 017300;2. 长庆油田第一采气厂地质研究所 陕西 榆林 718500;3. 中国石油集团石油管工程技术研究院 陕西 西安 710077;4.中国矿业大学 江苏 徐州 221116)

0 引 言

长输浅埋管线是输送天然气、原油的重要基础设施。这些管线途经数省,沿线省份分布有大量煤炭资源,地下大量的煤炭被采出后普遍形成大范围的采空区,会引发地面沉陷、地表裂缝等地质灾害,从而引起输气管线弯曲变形,严重时可能导致管道破坏。随着我国基础设施建设投入逐步加大,浅埋输气管道建设与煤炭资源压覆的矛盾将愈来愈突出,开展采动条件下浅埋输气管线变形影响研究是必要而紧迫的,是防范釆空区灾害发生和评估采空区灾害对油气管线威胁、破坏程度的基础,有利于防范、治理和控制采空区灾害的发生、发展,避免和减少煤矿采空区灾害对输气管线的破坏,具有重要的理论、经济和社会价值及重大的战略意义。

目前,在管道工程通过采空区的地表变形研究方面,国内外主要是针对采空区地表变形本身进行研究[1-5],而对煤矿开采引起的上覆输气管线变形情况的研究不多。国外80年代曾有一些研究,典型的Peng SS[6]将管道假定为梁弯曲问题,认为管道的弯曲下沉与地面沉陷同步,管道下沉可认为是梁弯曲问题,地面沉陷预计采用概率积分法,提出了预计沉陷。王鸿等[7]通过移动盆地的最大沉降量与管道允许的最大沉降量的比较,判定管道的安全性。该方法仅关注变形最后状态的位移,未考虑开采过程的不同阶段地面沉陷对管道变形的影响。而对于新开采煤矿可能引起地表沉陷对输气管线变形的预测研究方面则未见相关报道。

本文以新开采的某煤矿为例,依据邻近矿井地表移动观测研究成果,采用概率积分法模型分析预测地下采煤引起的陕246输气管线沿线变形情况,并采用有限元计算的方法对该管线的变形情况进行安全评估。

1 某煤矿基本情况概述

该煤矿位于内蒙古自治区境内,井田内地表大部被现代风积沙及湖积沙层覆盖,零星地段见有第四系黄土出露。据钻孔揭露,区内地层由老至新依次有:三叠系上统延长组,侏罗系中下统延安组、中统直罗组、安定组、白垩系下统志丹群,第四系上更新统马兰组、残坡积、全新统冲洪积物、沼泽沉积物和风积沙。

井田煤层埋深660~860 m,首采煤层为延安组中下统,平均埋深660~780 m,平均煤厚6.4 m,平均倾角1°。工作面采用大巷条带布置方式,采用长壁后退式采煤方法,各个采区装备一套综合机械化一次采全高采煤工作面,全部冒落法管理顶板。采区内有采气井、陕246输气管线、G010输气管线及零星建筑物,输气管线材质均为20#钢,尺寸为Φ60 mm×6 mm,设计压力为25 MPa,运行压力为5.3 MPa。两条输气管线与矿区相对位置对照关系如图1所示。

图1 输气管线与工作面相对位置对照图

2 地表移动预测模型及参数确定

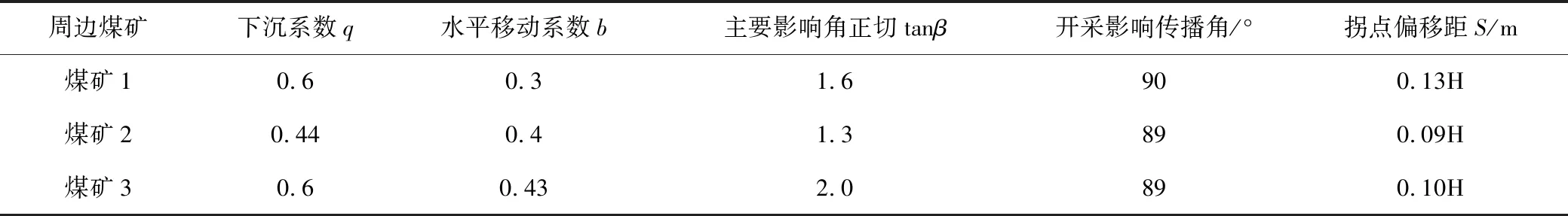

该煤矿为新建矿井,尚没有开展开采沉陷实测研究。根据现场调研,周边毗邻的煤矿等都先后开展了地表移动观测研究,且均开采侏罗纪延安组煤层,地质采矿条件比较类似,有较高的参考价值,表1列出了周边煤矿地表移动观测站根据实测数据反演计算获得的概率积分法沉陷预计模型参数。

表1 周边煤矿地表移动观测站实测获得的概率积分参数

根据营盘壕煤矿邻近矿井地表移动观测研究成果,地下采煤引起的地表移动规律基本符合概率积分法模型。分析本研究区域地质采矿条件,开采煤层赋存稳定,采用长壁工作面采煤,全部垮落法管理顶板;开采深厚比大于100,无较大的地质构造,地表基本平坦;预计其地表移动的基本规律亦应该符合概率积分法模型。因此,本项目采用概率积分法模型进行地表移动和变形预测。

工作面开采时,工作面两侧均为实体煤层,工作面平均采深H为730 m、回采区宽度300 m,这与煤矿2中的地质采矿条件是十分接近的;通过对邻近矿井地表观测情况的综合分析,预计首采工作面开采后地表远不能达到充分采动状态,分析确定工作面开采时的概率积分法预测参数为:

下沉系数q=0.35;水平移动系数b=0.35;主要影响角正切为tgβ=1.5;开采传播影响角为θ=89°;拐点偏移距为S=0.07H。

3 首采工作面开采引起的管线移动预测

本文以陕246输气管线为例,采用概率积分法计算了首采2201工作面开采引起的陕246输气管线移动变形情况。其数学模型如下:

1)任意点A(x,y)的下沉值W(x,y)

式中,Wcm为充分采动条件下地表最大下沉值,Wcm=mqcosα;m为采出煤层厚度;q 为地表下沉系数;α为煤层倾角;Cx′,Cy′为待求点在走向和倾向主断面上投影点处的下沉分布系数;L为采区拐点平移后走向长度及倾斜方向在地表的计算开采宽度;r,r1,r2分别为走向、下山、上山方向的主要影响半经;x、y求点坐标。

2)地表任意点A(x,y)沿φ方向倾斜变形值T(x,y)

T(x,y)=TxCy′cosφ+TyCx′sinφ

T(x,y)=-TxCy′sinφ-TyCx′cosφ;

T(x,y)m=TxCy′cosφT+TyCx′sinφT

式中,φT=arctg(TyCx′/TxCy′);T(x,y)m为待求点的最大倾斜值,mm/m;φT为最大倾斜值方向与OX轴的夹角(沿逆时针方向旋转);Tx,Ty分别为待求点沿走向和倾向主断面上投影点处迭加后的倾斜变形值,mm/m。

3)地表任意点A(x,y)沿φ方向的曲率变形K(x,y)

K(x,y)=KxCy′cos2φ+KyCx′sin2φ+(TxTy/Wcm)sin2φ

K(x,y)=KxCy′sin2φ+KyCx′cos2φ-(TxTy/Wcm)sin2φ

K(x,y)max=KxCy′cos2φ+KyCx′sin2φ+(TxTy/Wcm)sin2φk

K(x,y)min=K(x,y)+K(x,y)-K(x,y)max

K(x,y)max,K(x,y)min分别为待求点最大、最小曲率变形值;Kx,Ky分别为待求点沿走向及倾向在主断面投影处迭加后的曲率值。

4)地表任意点A(x,y)沿φ方向的水平移动值U(x,y)

U(x,y)=UxCy′cosφ+UyCx′sinφ

U(x,y)=-UxCy′cosφ+UyCx′sinφ

U(x,y)cm=UxCy′sinφu+UyCx′cosφu

式中,φu为最大水平移动方向与OX轴的夹角;φu= arctg(UyCx′/UxCy′);Ux,Uy分别为待求点沿走向和倾向在主断面投影点处的水平移动值,mm。对于倾斜方向需加Cy′·Wcm·ctgθ。

5)地表任意点A(x,y)沿φ方向的水平变形值ε(x,y)

ε(x,y)=εxCy′cos2φ+εyCx′sin2φ+[(UxTyUyTx)/Wcm]·sinφ·cosφ

ε(x,y)=εxCy′sin2φ+εyCx′cos2φ-[(UxTy+UyTx)/Wcm]·sinφ·cosφ

ε(x,y)max=εxCy′cos2φ+εyCx′sin2φ+[(UxTy+UyTx)Wcm]·sinφ·cosφ

ε(x,y)min=ε(x,y)+ε(x,y)-ε(x,y)max

式中:

ε(x,y)max,ε(x,y)min为待求点最大、最小水平变形值;εx,εy为待求点沿走向及倾向在主断面投影处迭加的水平变形值。

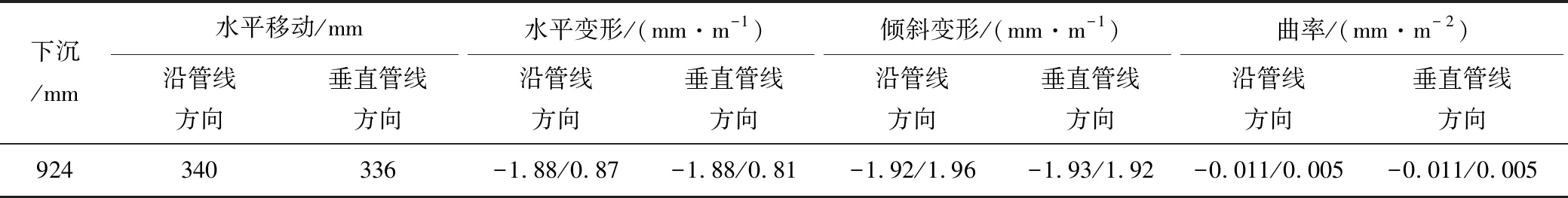

根据预测结果,统计得到陕246输气管线移动变形极值见表2,绘制出的该输气管线下沉曲线如图2所示。

表2 2201工作面开采引起的陕246管线移动变形极值

图2 2201工作面开采引起的陕246输气管线沿线下沉曲线图

从变形预测结果可以看出,首采2201工作面开采后,引起的陕246输气管线沿线最大下沉为924 mm;沿管线方向的最大水平移动为340 mm,垂直管线方向的最大水平移动为336 mm;沿管线方向的最大拉伸变形为0.87 mm/m,最大压缩变形为1.88 mm/m;垂直管线方向的最大拉伸变形为0.81 mm/m,最大压缩变形为1.88 mm/m;沿管线方向的最大倾斜变形为1.96 mm/m,垂直管线方向的最大倾斜变形为1.93 mm/m;沿管线方向的最大正曲率为0.005 mm/m2,最大负曲率为0.011 mm/m2;垂直管线方向的最大正曲率为0.005 mm/m2,最大负曲率为0.011 mm/m2。

从陕246输气管线沿线地表移动变形曲线分布图可以看出,陕246输气管线受2201工作面采动影响范围,南起S28号预测点,北至S102号预测点,受采动影响的管线长度约为2 250 m。

4 管线预测变形的安全评估

前述研究得知,首采2201工作面开采后,管线水平移动、水平变形和倾斜变形量均相对较小。因此在管线变形的安全评估中,仅以管线下沉量来计算管线的应力分布情况,以判断管线是否能够安全运行。

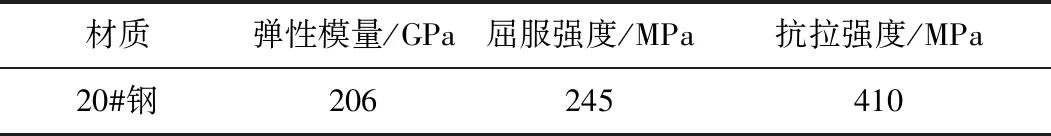

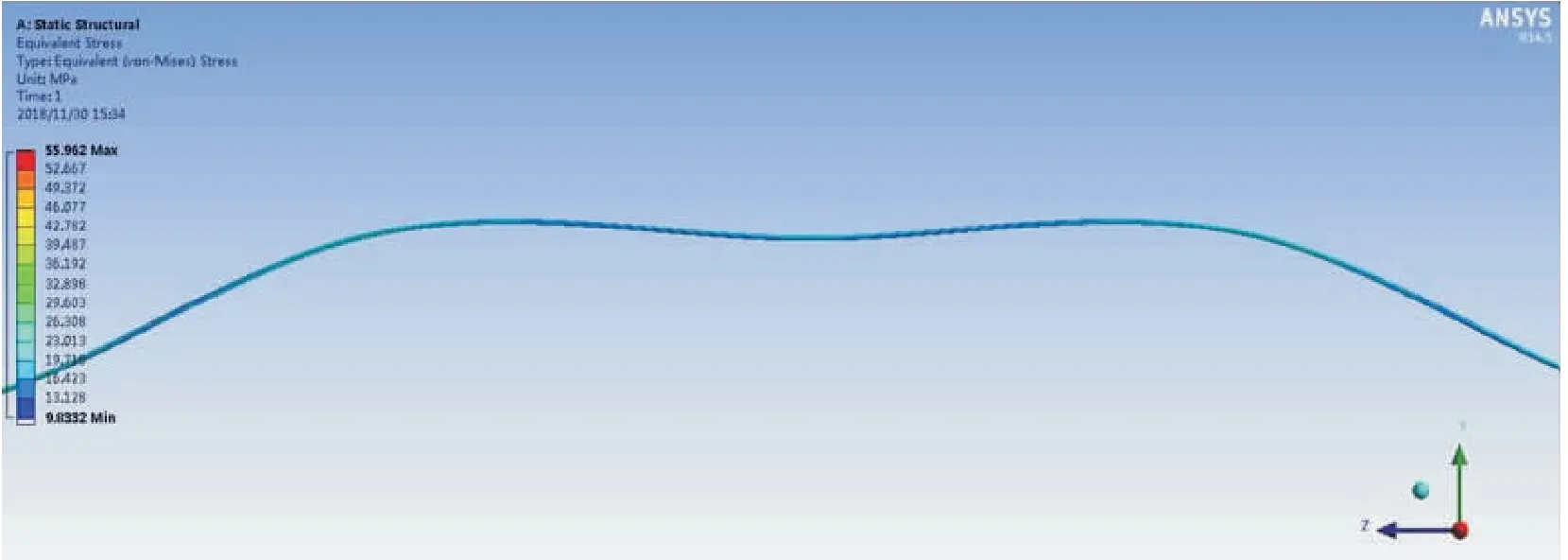

采用建立的实体模型,在运行参数条件下合理设置约束条件,在管线上设置3个受力节点,模拟管线变形情况,进行有限元分析。考虑管线的实际服役压力和管线预测沉降量,基于材料力学第四强度理论(形状改变比能)进行应力校核,即使用Von Mises屈服准则的值—Mises等效应力来表示模型内部的分布情况。管线运行压力取5.3 MPa,管线规格为Φ60 mm×6 mm,材质为20#碳钢,其力学性能见表3。

表3 20#碳钢力学性能

图3为运行压力5.3 MPa,2 250 m长管线下沉924 mm条件下有限元分析的管线应力分布情况,由计算结果可知,当管道沉降量达到924 mm时,管线的最大应力值为55.962 MPa,远低于20#管线的屈服强度245 MPa。因此,该煤矿2201工作面完全开采后,受采动影响的陕246管线运行安全,没有断裂风险,无需采取治理措施。

图3 陕246输气管线下沉后管线的应力分布图

5 结 论

1)本文以新开采的煤矿为例,分析确定了工作面开采时的概率积分预测参数,并采用概率积分法模型分析预测首采工作面引起陕246输气管线变形情况。

2)首采工作面开采后,受采动影响的管线长度约为2 250 m,管线沿线最大下沉为924 mm,沿管线方向的最大水平移动为340 mm,垂直管线方向的最大水平移动为336 mm;沿管线方向的最大拉伸变形为0.87 mm/m,最大压缩变形为1.88 mm/m;垂直管线方向的最大拉伸变形为0.81 mm/m,最大压缩变形为1.88 mm/m;沿管线方向的最大倾斜变形为1.96 mm/m,垂直管线方向的最大倾斜变形为1.93 mm/m。

3)采用有限元分析和材料力学第四强度理论(形状改变比能)进行应力校核,得出当管道沉降量达到924 mm时,管线的最大应力值为55.962 MPa,受采动影响的陕246管线可安全运行,没有断裂风险。