数字化地震队系统在超高效混叠采集施工中的应用*

封召鹏,宋研拓,刘进宝,尚永生,吴常瑞,翟金浩

(1.中国石油东方地球物理公司地震仪器研发项目组 河北 涿州 072750;2. 长城钻探国际测井公司 北京 100101; 3.中国石油东方地球物理公司国际部 河北 涿州 072750)

0 引 言

近几年,随着石油、天然气需求的增长,可控震源高效采集技术发展十分迅猛。滑动扫描、同步激发滑动扫描(DS3)和动态滑扫(DS4)技术先后被提出并在中东和北非获得广泛应用(Rozemond,1996; Bouska,2008)。2006年BP公司提出独立同步激发(Independent Simultaneous Sweeping ,缩写为ISS)技术并申请专利。2008年东方公司在伊拉克鲁曼拉实现ISSN(独立同步+无线节点仪器)的工业化采集成果应用[1],揭开了高效采集工业化应用的新篇章。 2017年国外某油公司提出超高效混叠采集技术(Ultra-High Productivity)工业化的要求,该技术要求可控震源群组遵循严格的时间距离规则,震源工作状态实时监控、超远距离通讯,业内没有任何已有系统能够满足上述要求。中国石油东方地球物理勘探公司自主研发的数字化地震队系统本身具备一定震源群组单元的管理监控功能,在这一基础上改进、扩展系统功能,并满足可控震源超高效混叠采集技术的需求,成为超高效混叠采集技术工业化的有效解决方案。

1 超高效混叠采集技术

超高效混叠采集技术是基于ISS技术[2]可控震源符合时间距离规则进行滑动或者独立同步扫描的一种高效采集技术。系统通过判断震源之间的位置距离来确定震源所需要的滑动时间。可控震源在超高效混采的模式下,采集仪器必须处于连续记录的工作状态。对于有线地震勘探仪器采集排列需要传输连续采集产生的大量数据,野外由于外界等诸多因素的干扰,排列一旦故障或者中断,仪器将停止采集。此时需要数字化地震队系统来接收、判断来自采集系统排列状态信息,并指导震源服从时间距离规则进行高效混采。仪器产生的连续道集的SEGD文件是原始的母文件,在可控震源的扫描过程中,所记录的扩展QC文件带有GPS TB信息的力信号被用来和母文件进行互相关,互相关的结果便可得出单次的扫描记录。该技术实施的难点主要有4点:

1)震源按照时间距离规则激发扫描;

2)数字化地震队系统的作业管理、远距离通讯功能的实现;

3)可控震源实时质量控制、采集系统排列状态的交互;

4)单炮资料的分离及处理。

新一代数字化地震队系统攻克了上述技术难点,具备了震源时间距离规则激发、作业协调管理、实时质量控制、采集排列状态监控等功能。

2 新一代数字化地震队系统在超高效混采技术中的应用

为了满足可控震源超高效采集的技术需求,新一代DSS(Digital Seismic System)系统在功能和稳定性方面做了升级。利用DSS实现超高效混叠地震采集,对DSS提出比以往施工震源作业管理更高的要求[3]。如管理震源严格遵守时间距离规则;通讯电台链接能够实现远距离通讯,且电台功耗低、能够满足大量数据的交互;能够及时的接收来自采集系统对排列状况的实时信息推送,近而指导震源生产;系统能够对震源的震次进行实时质量控制,以及几何累计分析一段时间内震源状态。

2.1 新一代 DSS的构成

新一代DSS主要由震源终端系统和指挥中心组成。震源终端(Digital Seismic Guidance简称DSG )是由全双工数字链路(高速数传电台)、平板电脑终端、时间控制器等与震源电控箱体连接。生产指挥中心(Digital Seismic Command简称DSC)一端由多信道高速数字链路组电台服务器,配合生产指挥中心电脑终端使用,如图1所示。DSG主要有精确炮点导航、震动扫描质控、特殊危险区域预警等功能[4]。在平板软件上运行的软件具备加载shape,DFX等多种类型的图形文件。箱体输出的扩展QCSEGD文件等都可以通过DSG平板存储或者导出。在特殊区域,当仪器和震源通讯受阻,并且每组多台震源施工的模式下,通过组内的主震源的DSG平板也可以控制整组震源同时起震。DSG通过时间控制器将与震源箱体共用的Trimble导航仪 Ominstar HP精度的(8~10 CM)GPS信息引入到系统,实现震源炮点的精确导航。

图1 DSC电台服务器、数传电台、平板电脑终端与仪器车内DSC终端

2.2 新一代DSS的时距规则的实现

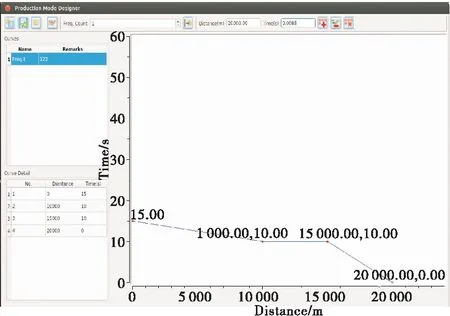

为了满足超高效采集的时距规则,在DSC软件生产界面(Production Panel)里面开发了生产模式(Production Mode)的几何图形时距规则设置界面,如图2所示。具体的算法是:通过DSG记录的震源的GPS位置信息,DSC测算震源之间的距离,然后通过该距离对应的时间关系来决定震源的滑动时间。如上述项目两台震源之间的距离为600 m,根据对应关系这一段时间的滑动时间为4.6 s;两台震源之间的距离为800 m,则滑动时间为零,震源按照独立同步的模式任意时刻可起震。简易的操作界面通过添加时间和距离的节点来完成时距规则参数的设置[5]。该项算法形成的功能是同类其他产品所不具备的,达到国际领先水平。

图2 生产模式界面

2.3 新一代DSS具备的技术优势

新一代DSS从硬件和软件升级后,除了可以满足时间距离规则以外,为了实现超高效混采技术还具备了业内其它可控震源激发管理系统所没有的技术优势,见表1。

1)新一代DSS的作业管理震源群组多、通讯覆盖距离远。DSC端的电台服务器能够最大管理22群震源组施工,最大满足170台震源同时施工作业,在没有中继的情况下,空旷地带可以达到通讯距离25 km以上,加中继可以达到50 km以上。相比较常规的可控震源激发系统如Sercel公司的VE464,最大仅满足100台震源施工,见表1,最大通讯距离为12 km(无中继)。

2)新一代DSS的数传电台功耗低、数据传输稳定。低功耗(8 W)的设计使得可以保证电台在高温恶劣等环境下稳定工作。全双工的工作模式完全可以满足震源质控信息,任务发送等大数据的交互。在特殊地形,比如城区、低洼区域低功耗的通讯链路具有绕射功能,保证震源作业的信号的稳定传输。整个通讯链路采用的码分多路技术,数据传输分流也是实现大数据交互的重要保障。智能化的中继单元打破常规震源数字中继由收发两个独立模块组成,内部智能化嵌入式系统可自动根据通讯状况调整信道,见表1,这一技术处于国际领先地位[6]。

表1 业内主流激发管理系统对比

3)DSC端可以对指定时间段内的震源状态进行分析。软件新增加的震源状态柱状监控图功能能够在一段时间内对震源状态进行累计统计,可以更加直观的分析出可控震源状态数据异常的群组、操作手或者区域。比如某震源每天的日效分析,某时间段的工作效率分析,给管理层协调生产提供可靠的依据。

4)接收来自采集系统的排列状态信息并及时判断并指导震源施工。DSC终端能够接收来自采集系统的排列状态推送信息,在整个仪器舱内的局域网里DSC被分配了唯一的IP地址,这些推送信息就是通过局域网来传送的。这些信息包括:(1)相关排列的通断状态;(2)排列中地面设备(采集站、电源站交叉站等)的工作状态;(3)排列中数传电缆、检波器的工作状态;(4)对应排列的环境噪音等。比如某排列电缆被破坏,DSC第一时间接收到这一推送,指导涉及到该条排列的震源是否需要停止生产或者重新采集。

5)提供多种形式的震源工作日志。新一代数字化地震队系统能够输出VP Report和Fleet Report两种形式的震源工作日志。超高效混叠采集后期数据分离需要的TB(Time Break)信息都包含在上述日志,地震队解释组通过分析日志中的震源畸变、相位、GPS等信息也可以进一步对震源工作状态进行系统化质控。

6)系统实现远程实时推送生产数据信息。为了满足用户在远程终端及时了解生产信息,新一代数字化地震队系统DSC增加了每小时生产统计报表推送功能。DSC服务器通过架设在仪器车上的海事卫星将文本文件推送给远在千里之外的客户端。报表包括时间段、该时间段总产量、该时间段首炮的桩号、该时间段有效生产时间和此段未生产时间总和。用户可以在第一时间掌握超高混叠采集的生产进度。

3 应用效果及结论

经过上述项目的成功应用,新一代DSS在超高效混叠采集方面成为最佳的技术载体。应用效果得到国际油公司和业内同行的一致好评和认可。主要体现在以下4个方面:

1)自主产权,打破了西方垄断。新一代DSS是国产自主研发设计、世界上第一套满足UHP的激发管理系统。在此之前,涉及这一领域完全由CGG、WG等竞争对手的核心装备所垄断,中国企业处于被动局面。由于良好的UHP工业化应用效果,新一代DSS成为东方公司反制西方竞争对手的“杀手锏”。

2)生产效率得到质的提高,降低了生产运作的成本。阿曼三维地震采集项目采用新一代DSS+UHP技术,生产日效最高达到5.4万炮,刷新了历史新高,项目提前1个月完成采集,节约了项目运作的成本。相比较之下,正在施工的某海外项目采用常规可控震源动态滑动扫描,最高日效仅为1.5万炮,生产效率远远低于新一代DSS高效混采技术[7],DSS+UHP施工模式的优势一目了然。

3)一定程度上减少了人员的投入。新一代DSS的无桩号导航功能在上述应用中,实现了精确炮点导航放样,减少了地震队测量组炮点放样的工作量,减少了人员的投入。在复杂的油田区域输油管线密布,高速公路横贯整个工区,由于系统加载高清卫星图片,减少了震源绕路和带点工的投入。

4)稳定了东方公司的高端物探市场,创造了新的市场契机。DSS的出色表现引起业内和国际油公司的关注,国际知名油公司在合同中指定承包商必须使用新一代DSS+UHP的作业模式,使东方公司在海外高端物探市场(如沙特、阿曼、阿联酋等)占据优势。DSS+UHP的施工模式创造了潜在价值30亿人民币的物探市场,成为名副其实的国产“装备利器”。

实践和应用效果证明,新一代DSS是实现超高效混叠采集技术工业化应用的最佳装备载体。经过生产环节的不断优化,前期遇到的困难不断得到克服,新一代DSS会更加稳定高效。