120 万吨/年催化裂化装置分馏塔顶冷却系统优化

刘春阳,张 星,谢恪谦

(中石油华东设计院有限公司,山东 青岛 266071)

某石化公司的120 万吨/年催化裂化装置的分馏塔顶冷却系统在实际运行过程中,由于塔顶油气冷却后终温过高以及冷却系统的总压降过大,造成过多的油气进入富气压缩机且压缩机入口的压力偏低,导致压缩机的负荷过大,能耗偏高。为了解决这一生产瓶颈,通过PROII 对整个分馏及吸收稳定流程进行模拟,通过HTRI 软件对单台位换热器进行模拟计算,选择更加合理的冷却流程排布,对分馏塔顶的冷却系统进行优化改造,来解决换热终温高、系统压降大的问题,降低富气压缩机的能耗,节约操作费用的投入。

1 流程

1.1 流程描述

催化裂化分馏塔顶油气从分馏塔顶线进入冷却系统,经过多级换热器冷却为气液两相后,进入分馏塔顶油气分离器进行气液分离。液相粗汽油组分送入吸收塔作为富气的吸收剂,气相轻烃组分由分离器顶部进入富气压缩机进行压缩。油气分离器中的温度,取决于分馏塔顶冷却系统的冷却效果,而油气从提升管反应器出口到压缩机入口之间经过的分馏塔与塔顶冷却系统的压降,则影响了富气压缩机的入口压力。

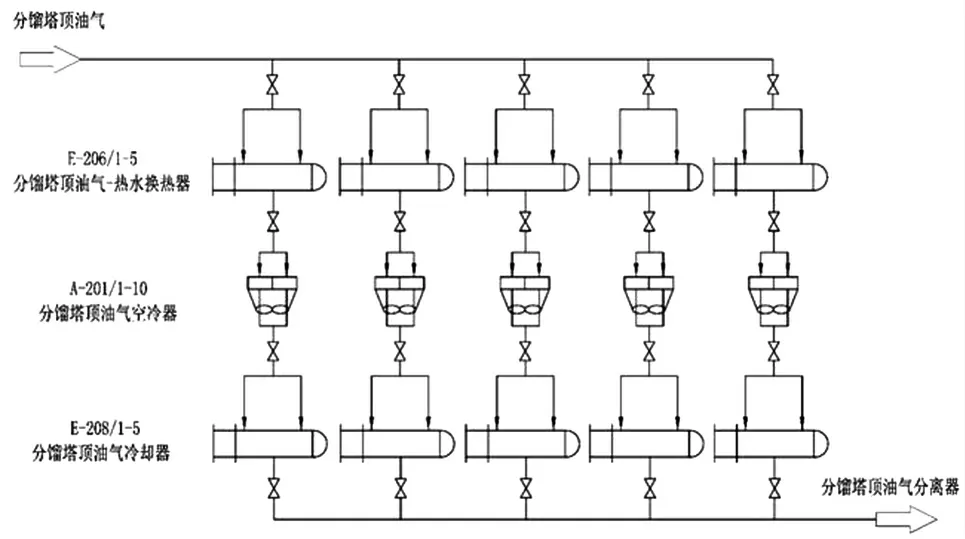

某石化公司分馏塔顶冷却及分离系统流程示意图见图1。从图1 看出,催化裂化装置的分馏塔顶换热系统采用两级冷却,第一级冷却由6 台热水换热器及8 片空气冷却器并联操作组成,冷却后的油气先汇集到集合总管,再分六路进入6组循环水冷却器组成的第二级冷却,每组由2 台循环水换热器串联而成。

1.2 该流程存在的问题

1)在实际生产操作过程中,第一级冷却中并联使用的热水换热器和空气冷却器因为压降的不同,造成油气的偏流严重,需要通过不断调节每一路上的手阀来调节每一路的流量,既增加了管路的压降又增加了调节的难度与工作量,并且由于并联的换热器台数过多,造成每一路上的油气线速偏低,换热效率差且压降大,并联的空冷器影响了油气低温热的充分回收。

2)油气经过两级冷却后的终温接近60℃,与原本工艺设计温度40℃偏差较大。由于上述塔顶冷却系统存在的问题,使得后续分馏塔顶油气分离器中的温度偏高、压力偏低,导致大量原本应当冷却为液相的轻烃(主要是碳三至碳六组分)仍保持气相状态,伴随富气进入富气压缩机系统,极大的增加了富气压缩机的功率与动力蒸汽的消耗,影响压缩机的安全平稳运行,更制约了装置的满负荷运行。

图1 分馏塔顶冷却及分离系统流程示意图

3)冷却后的粗汽油作为吸收剂进入吸收塔中对富气中的重组分进行吸收,由于吸收是一个放热过程,且低温有利于吸收过程的发生,一般将吸收塔内的温度控制在50℃以下,来保证吸收的效果。温度过高的粗汽油吸收剂直接影响塔内的吸收效果,可能造成贫气中重组分夹带过多,为了保证产品质量,只能通过增加稳定汽油吸收剂循环量和增加循环水冷却器中段冷却量的方式弥补,导致水耗与电耗的增加,操作费用升高。

2 流程优化

2.1 优化方案

优化后的分馏塔顶冷却系统,由原本的两级冷却改为三级冷却,塔顶油气先后经过热水换热器、空冷器和循环水冷却器,具体方案如下:

1)塔顶油气总管从分馏塔顶引出后分为五路,每一路设置一台热水换热器、两台空冷器和一台循环水冷却器三级冷却。第一级通过热媒水将油气由120℃冷却至90℃。第二级使用空冷器将油气冷却到55℃,第三级使用循环水冷却至40℃。

2)设备对称布置,热水换热器移至分馏塔构架顶层平台,原有BES 型式热水换热器更换为BJS 型式。

优化后分馏塔顶冷却系统排布示意图见图2。

2.2 优化方案的改进点

1)第一级冷却取消空冷器,全部使用热水换热器,尽可能多的回收分馏塔顶油气的低温热。

2)第二级使用空冷器冷却,降低了第三级冷却的入口温度,减少冷却循环水的使用量。且该石化公司所在位置,全年平均温度低,冬季室外温度很低时,甚至可以停用第三级的循环水冷却而满足40℃的冷却终温要求,大大节省操作费用。

图2 优化后分馏塔顶冷却系统排布示意图

3)减少每一级冷却并联的换热器台数,提高换热管内的油气流速,强化换热效果,降低所需换热面积,缩减换热器体积。

4)抬高热水换热器在构架上的位置,保证了油气步步低流动,有效降低系统压降。

5)BES 型式改为BJS 型式,进一步降低了热水换热器内油气侧的压降。

3 优化前后比较

使用PROII 软件对该催化裂化装置分馏及吸收稳定部分的原有流程及优化后流程进行全流程的模拟,使用HTRI 软件对优化前后的换热器、空冷器进行计算,来比较改造前后的效果。如表1 所示,经过优化后的塔顶冷却流程,压降由原本的0.1MPa 降低到0.055MPa,温度由原本的冷后终温约60℃降低到40℃。经过优化后,分馏塔顶油气分离器进入富气压缩机一级入口的气相量由72874kg/h 降低到44698kg/h。通过表2 能够看出,优化后富气中的C5、C6 含量大幅度的下降,重组分更多冷却为液相进入粗汽油中,一级压缩机功率由1582kW 降低到1052kW,功率显著降低。折算能够降低气压机动力3.5MPa 中压蒸汽消耗量10t/h。优化后增加热水回收的低温热1750kW,节约装置能耗1.37kg 标油/t 原料,约1644 吨标油/年,带来经济效益约500 万元。由于本次改造换热器、空冷器全部利旧,局部进行改造,因此投资不大,一年即可收回改造投资。

表1 优化前后工艺数据表

4 结论

优化排布的冷却流程保证了油气的正常冷却和油气低温热的充分回收,减少了冷却循环水的消耗量,保证了吸收塔的吸收效果,提高了富气压缩机的入口压力,同时降低了入口的富气量,从而减轻了整个富气压缩机的运行负荷,节省了动力中压蒸汽的消耗量,不但解决了提高产能的瓶颈,并能够为炼厂节约生产操作投入每年约500 万元,优化效果显著。

表2 富气压缩机一级入口组成表