丙烷脱氢装置含硫废碱液处理技术的开发及工业应用

周 彤,邓德刚,秦丽姣

(中国石化大连(抚顺)石油化工研究院,辽宁 大连 116045)

丙烯是石油化工和有机化工的重要基础原料[1-2],主要用于聚丙烯、丙烯腈、环氧丙烷、丙酮等化工产品的生产[3]。近年来全球丙烯需求量迅猛增长,在少数几种丙烯生产技术中,丙烷脱氢(PDH)工艺已被证明是最有效的生产工艺[4]。当前,全球丙烷脱氢装置的丙烯产能已超过12 Mt/a,其中我国的产能占全球一半以上。截至2018年,我国已经建成12套丙烷脱氢装置,已公布在建和规划的丙烷脱氢项目45个,其中UOP公司的Oleflex技术以其丙烯收率高(85%以上)和催化剂寿命长[5]等特点占据了70%的市场份额。

Oleflex工艺中,丙烷脱氢反应器及催化剂再生装置会产生含有H2S和CO2的酸性气体,为保证下游反应进程的顺利进行,需要对这些酸性气体进行碱洗[6],碱洗过程中产生了含高浓度COD和硫化物的废碱液,腐蚀性强,处理不善会严重影响企业污水排放的达标率。

中国石化大连(抚顺)石油化工研究院从20世纪80年代开始从事含硫废碱液的湿式氧化处理技术研究,先后对多种类型的废碱液进行了湿式氧化实验室研究、建成并投用了多套工业化装置[7]。2013年开展了丙烷脱氢含硫废碱液的处理技术研究,针对废碱液的水质特点,通过小型试验确定最佳反应条件,开发了以湿式氧化为核心的废碱液处理技术。以下主要介绍该技术的开发及其工业应用情况。

1 丙烷脱氢废碱液湿式氧化小型试验研究

以国内某石化企业丙烷脱氢废碱液为研究对象,对其水质进行了分析,并开展废碱液处理小型试验研究。

1.1 实验原理

湿式空气氧化工艺是在一定的温度和使溶液保持在液相的压力条件下,以空气或氧气为氧化剂,将液相中溶解态或悬浮态的有机物氧化分解成无机物或小分子有机物的方法[8]。

1.2 试验条件

湿式空气氧化工艺的主要技术参数包括反应温度、反应压力、停留时间和氧浓度等[9]。反应压力对氧化反应的影响不显著,压力的作用主要是保持液相存在。氧化用空气量控制在理论需要量的120%以上即可保证氧化效果[10]。试验以空气中的氧为氧化剂,空气量为理论需要量的120%,考察不同反应温度、压力及停留时间下,湿式氧化处理对硫化物和COD等污染物的去除效果。

1.3 试验流程

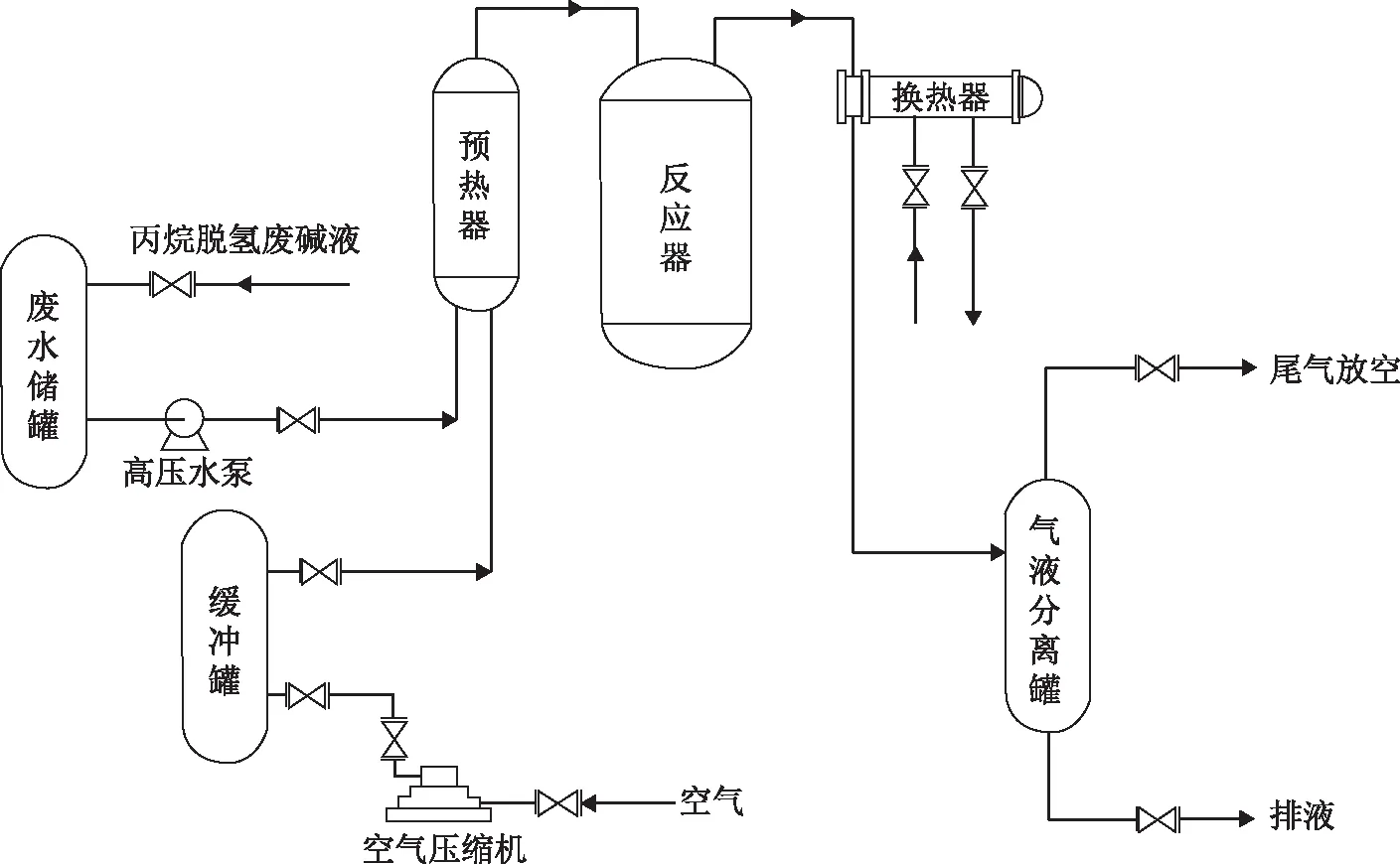

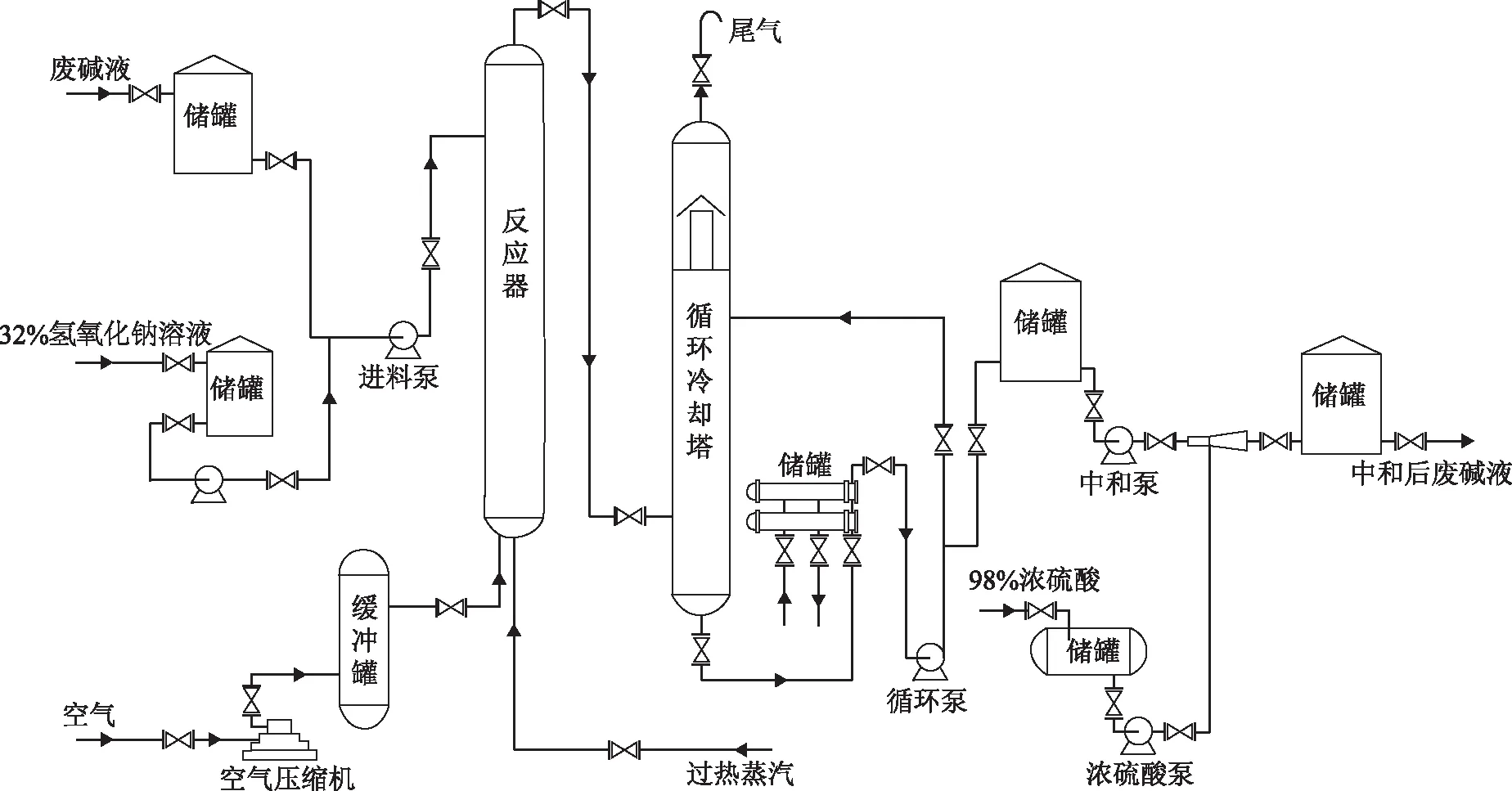

试验流程示意见图1。废碱液经进料泵加压与压缩空气混合后,经预热器预热后进入反应器进行氧化反应。反应后物料经换热、减压后进入气液分离罐,液相经分离罐底部排放,气相从分离罐顶部放空。

图1 湿式氧化试验工艺流程示意

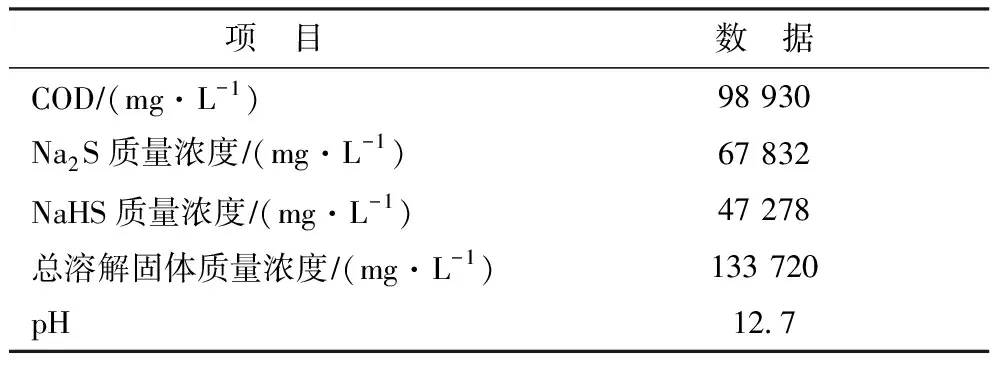

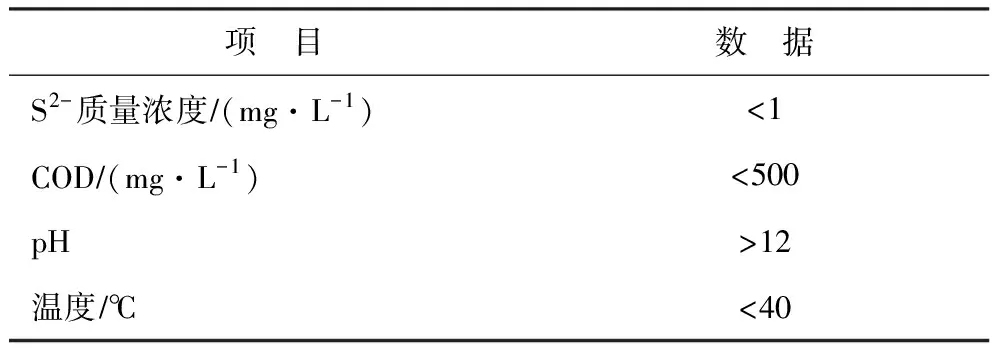

1.4 试验用废碱液的水质

试验用水的水质如表1所示。由于废碱液中含有高浓度的硫氢化钠,需要向废碱液中加入氢氧化钠等碱性物质,使硫氢化钠转化为硫化钠,并控制溶液中氢氧化钠质量分数为1%,使湿式氧化反应在碱性条件下进行,从而保证氧化效果并防止设备腐蚀。

表1 废碱液的水质

1.5 水质分析方法

硫化钠和硫氢化钠的测定采用GB 4178—1984规定的方法;COD的测定采用GB 11914—1989规定的方法;硫化物的测定采用HJ/T 60—2000规定的方法;氢氧化钠浓度的测定采用酸碱滴定法;硫酸根的测定采用GB 11899—1989规定的方法。

1.6 试验结果

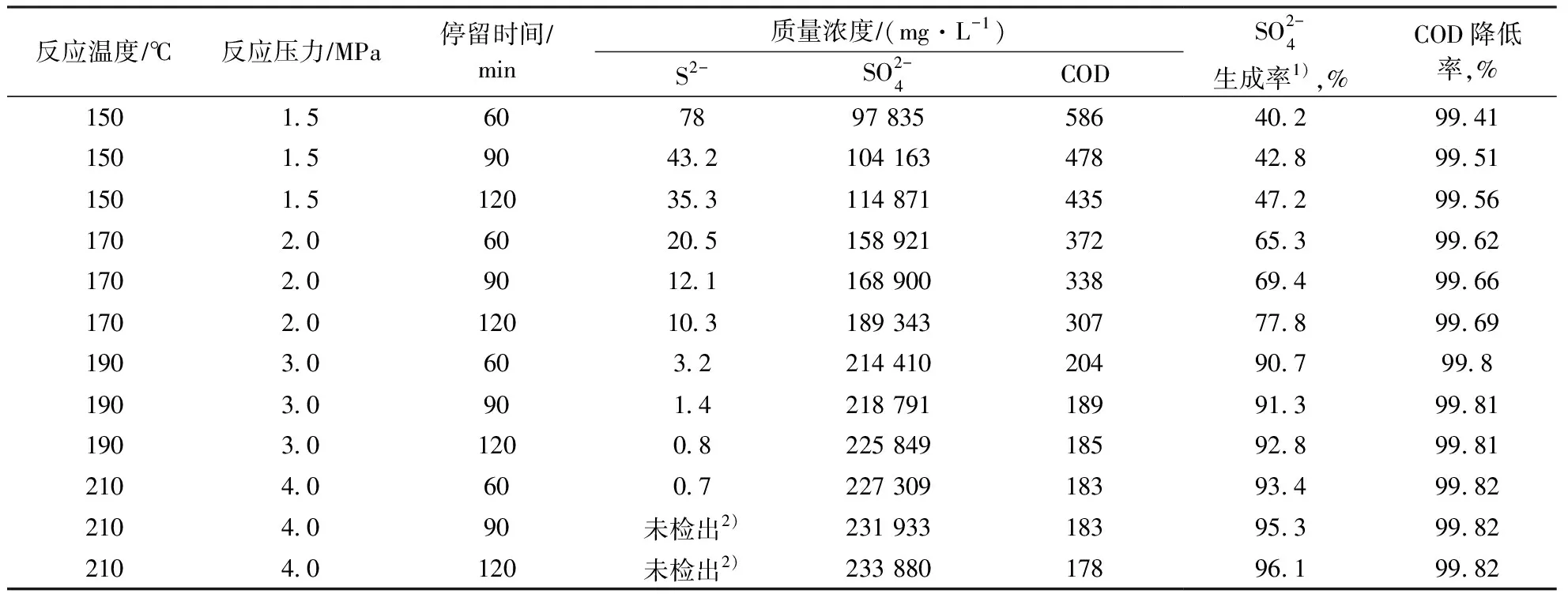

硫化钠在湿式空气氧化过程中的氧化是一个两步的连串不可逆反应,首先硫化钠被氧化为硫代硫酸钠,然后硫代硫酸钠在碱性条件下被氧化为硫酸钠。废碱液湿式空气氧化处理的目的是把硫化钠尽可能多地转化为硫酸钠。根据化学反应动力学原理,提高反应温度既能提高硫化钠转化成硫代硫酸钠的反应速率,又能增大硫代硫酸钠氧化为硫酸钠的反应速率,从而可实现提高硫酸钠生成率的目的[11]。不同反应温度和停留时间下,丙烷脱氢废碱液经过湿式空气氧化工艺处理后的结果见表2。

表2 湿式氧化反应出水的水质

2)S2-检出限为0.4 mg/L。

2 丙烷脱氢废碱液湿式氧化处理技术的工业化应用情况

国内某石化企业丙烷脱氢装置含硫废碱液的处理采用湿式氧化处理技术,自2015年6月投用至今运行情况良好。截至目前,已建成并投用3套使用湿式氧化工艺的丙烷脱氢废碱液处理装置,在建装置2套,并与多家企业有合作意向。

2.1 废碱液处理流程

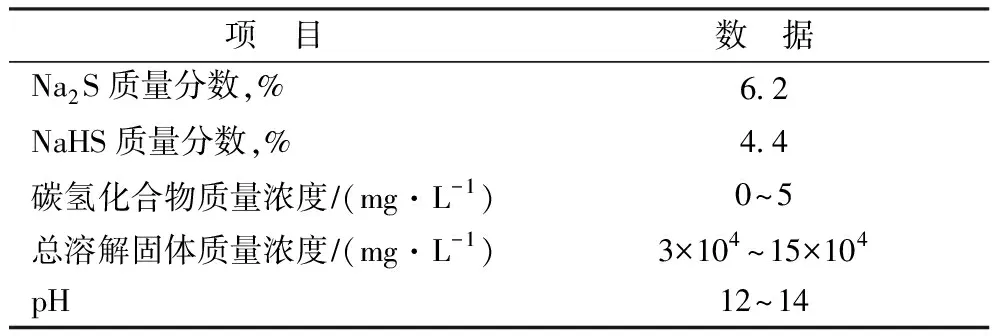

结合丙烷脱氢废碱液湿式氧化小型试验结果及废碱液水质特点,开发了丙烷脱氢废碱液“加碱中和-湿式氧化-酸化中和”处理技术,工业化装置工艺流程示意如图2所示。

废碱液与32%(w)氢氧化钠溶液混合后经进料泵加压,从反应器的上部进入反应器内外筒间的环系进行氧化反应;工艺所需空气由空气压缩机提供,由反应器内筒的下部进入;反应后物料从反应器的顶部排出,经减压后进入循环冷却塔,进入塔内的空气与氧化后废碱液首先进行气液分离,液相经塔底排出到换热器,被冷却后一部分回流到塔的中上部,另一部进入氧化后废碱液储罐,分离出的气相混合物向塔的上部移动,并与回流的冷碱液接触,气相混合物中的水蒸气和挥发性有机物被冷凝冷却,回到塔底,剩余的气相混合物从塔顶部排出;氧化后废碱液与98%(w)浓硫酸混合至pH为6~9,中和水可直接进入企业污水处理厂或经蒸发除盐工艺处理后实现废碱液的零排放。

图2 工业化装置工艺流程示意

2.2 废碱液处理工艺的设计参数

2.2.1 原料规格原料水质设计值见表3。

表3 原料水质设计值

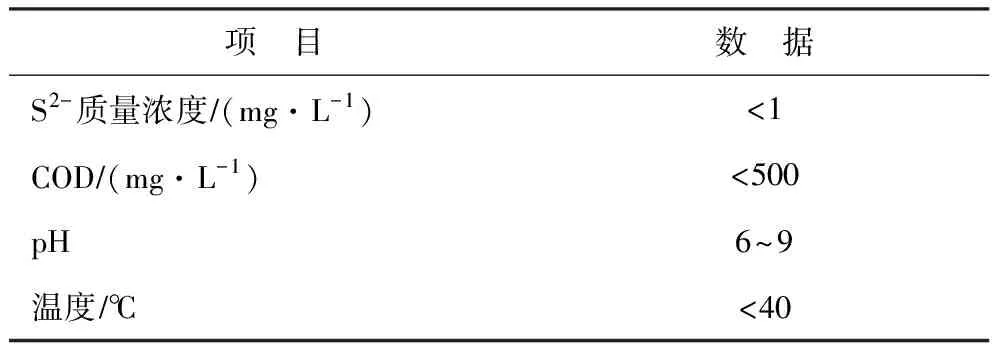

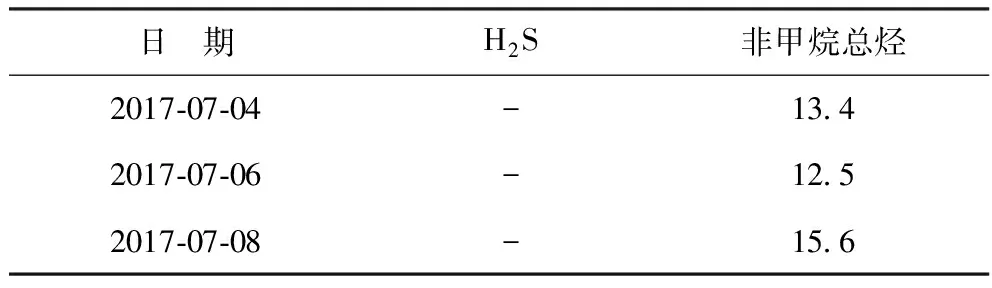

2.2.2 产品规格湿式氧化单元出水的水质设计值见表4。湿式氧化单元排放的尾气组成包括过剩空气和水蒸气,尾气通过高空排放(15 m),尾气中的硫化氢浓度符合GB 14554—1993《恶臭污染物排放标准》二级标准,非甲烷总烃浓度符合GB 16297—1996《大气污染物综合排放标准》的要求。氧化后废碱液经加酸中和后的水质见表5。

表4 湿式氧化单元出水的水质设计值

表5 中和单元出水的水质设计值

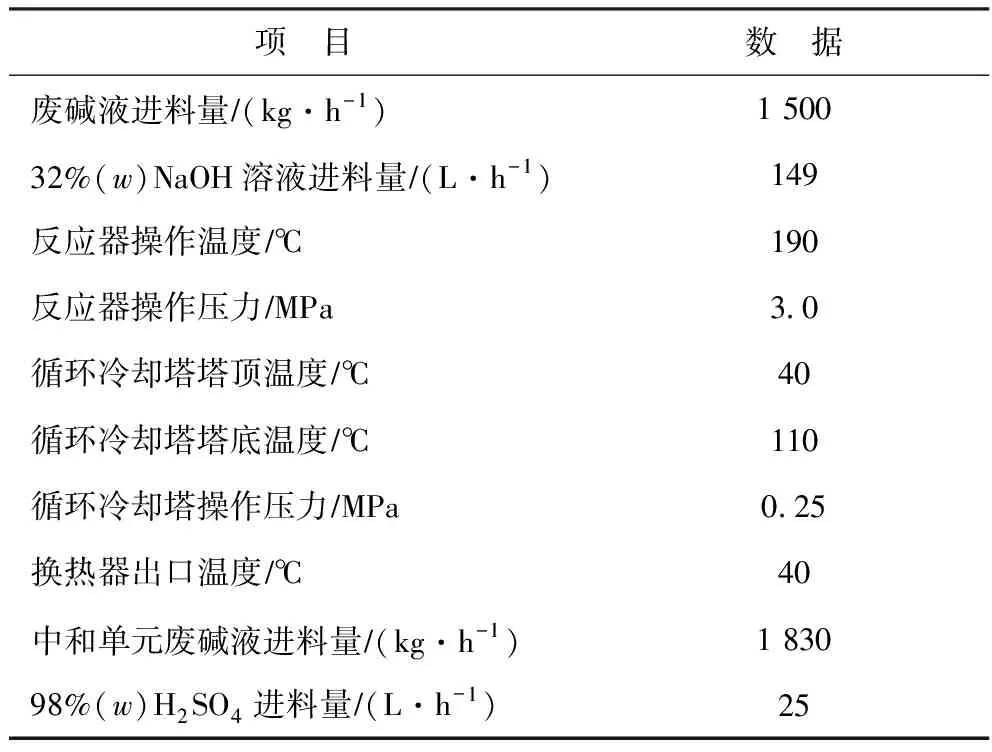

2.2.3 装置操作参数装置操作参数设计值见表6。

表6 装置操作参数设计值

2.3 废碱液处理装置的主要设备

2.3.1 湿式氧化反应器湿式氧化反应器外径为1 000 mm,总高为12 000 mm,采用套筒式鼓泡流内循环反应器,它是带有一个内筒的立式反应器。废碱液通过反应器上部两个对称的进料口进入反应器内外筒间的环隙,压缩空气经分布器以鼓泡流方式从反应器底部进入内筒,因内外筒间气含率的不同和气升作用形成了高温内循环,进料废碱液在循环过程中被预热,有害物质被氧化分解。

2.3.2 循环冷却塔循环冷却塔外径为1 200 mm,总高为15 168 mm,内有塔盘、进料整流器和气体上升管等内构件,循环冷却塔在对反应后物料进行冷凝冷却的同时,通过对洗涤塔内部结构的设计实现了利用湿式氧化处理后废碱液的剩余碱度对尾气进行碱洗,然后水洗的工艺,尾气可达标排放。

2.3.3 换热器换热器是一个圆筒形、卧式安装的管壳式换热器,管程入口接收来自循环冷却塔出口的氧化后废碱液,壳程采用来自公用工程的循环冷却水作为换热介质,将氧化后废碱液温度降至40 ℃以下。

2.4 废碱液的处理效果

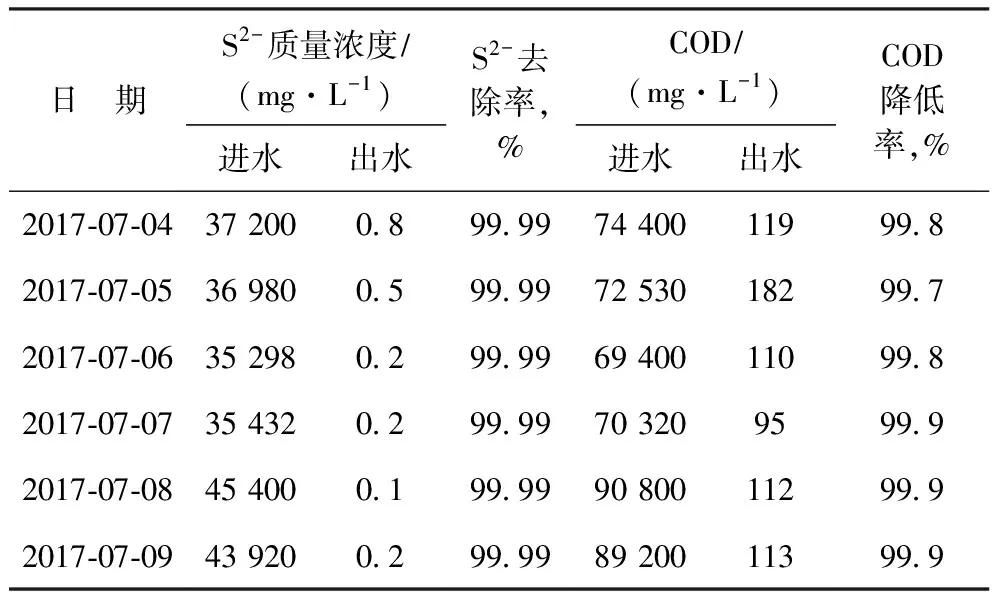

丙烷脱氢废碱液湿式氧化处理工业化装置标定期间的废碱液处理效果见表7和表8。经本装置处理后,丙烷脱氢废碱液出水S2-质量浓度小于1 mg/L,COD小于200 mg/L,完全脱除了废碱液的恶臭气味,装置尾气满足国家排放要求。

表7 工业化装置处理效果

表8 尾气排放浓度 mg/m3

注:尾气中硫化氢浓度分析方法为亚甲基蓝分光光度法,检出限为0.003 mg/m3。

3 结 论

某石化企业丙烷脱氢废碱液湿式氧化处理装置于2015年6月投入运转,装置运行稳定,达到了设计要求,氧化后废碱液经酸化中和处理,可直接进入企业污水处理厂或经蒸发脱盐后实现废碱液的零排放,环境效益和经济效益显著。实际应用情况表明,中国石化大连(抚顺)石油化工研究院开发的湿式氧化工艺可作为丙烷脱氢装置含硫废碱液的有效处理技术,应用前景广阔。