汽油机油高温沉积物及环粘结评定台架的建立及试验方法研究

黄胜军,付代良,王 龙,曲 悦,石生灵,姚 锡,马健凯

(中国石油大连润滑油研究开发中心,辽宁 大连 116032)

由于受热和金属催化的影响内燃机油不断发生氧化、裂解、聚合等化学变化,引起润滑油黏度增加,并在发动机金属表面生成漆膜和积炭,从而导致发动机部件的磨损和机件的损坏[1-2]。发动机油基础油中的环烷烃、芳烃和含硫、氮的杂原子化合物是油泥、漆膜的主要来源。芳烃组分不仅自身易氧化聚合形成大分子产物,而且会促进饱和烃氧化产物的缩聚反应[3-5]。润滑油形成沉积物的氧化机制是较为复杂的过程,用简化模型来描述为:当润滑油样品LA在氧化环境中受热时,它将主要被氧化成LB,同时部分组分作为LE被蒸发,而当LB进一步被氧化聚合成大相对分子质量的LP时,其中的部分组分再次被以LF的形式蒸发,LP经过长时间的积累后最终生成固态沉积物LD[6]。作为车用润滑油的重要性能评价指标,汽车发动机润滑油的高温沉积物、黏度增长及环粘结的评定一般使用发动机台架进行评定。评价汽油机油高温抗氧化和清净性能的发动机台架有API规格的ⅢF、ⅢG台架,ACEA规格的TU5、EP6台架。2000年API发布的SL/GF-3汽油机油规格采用ⅢF发动机台架(ASTM D6984)评定机油高温抗氧化性能[7],其试验发动机为排气量为3.8 L的通用V-6汽油发动机,试验时间为80 h,机油温度为155 ℃,评价机油的黏度增长、活塞沉积物、凸轮磨损、环粘结及机油消耗量等,要求黏度增长率不大于275%。2005年和2010年API先后发布了SM/GF-4和SN/GF-5汽油机油规格,使用ⅢG发动机台架(ASTM D7320)进行抗氧化和清净性能评价[8],所用发动机与ⅢF台架相同,试验时间为100 h,机油温度为150 ℃,SM/GF-4规格要求黏度增长不大于150%。在ⅢG发动机试验中,油品的饱和烃含量减少,芳烃和含氧化合物含量增多,这些物质进一步的氧化聚合最终生成积炭、漆膜等沉积物,造成油品的清净性能变差[9]。而欧洲汽车制造协会ACEA 2012乘用车润滑油规格采用PSA TU5汽油发动机台架在高温和全速全负荷工况下进行发动机油评价试验[10-12]。

CEC L-88-02方法是欧洲汽车制造协会乘用车用润滑油标准ACEA 2012版中用于评价A/B和C类规格发动机油高温清净性能的标准试验方法,采用PSA TU5JP4汽油发动机进行清净性评定,评价ACEA A1/B1,A3/B3,A3/B4,A5/B5,C1,C2,C3,C4规格油品。本研究使用PSA TU5JP4汽油发动机作为试验机,建立满足CEC方法要求的汽油机油高温清净性评定台架,并使用参考油进行台架标定以及重复性和区分性试验;在台架试验过程中考察汽油机油的黏度增长、活塞沉积物、活塞环粘结及机油消耗等指标;评价试验机油高温清净性及高温抗氧化性能,分析TU5台架苛刻性,验证润滑油氧化机制模型以及机油中基础油消耗与运动黏度增长的关系,为高档润滑油配方开发提供试验数据支持。

1 台架的建立

1.1 试验发动机

试验发动机为PSA四冲程、直列四缸、自然吸气、水冷、顶置凸轮轴的1.6 L汽油发动机,其型号及技术参数见表1。

表1 发动机技术参数

1.2 发动机台架的建立

1.2.1 发动机冷却系统台架采用水-水热交换器取代车用的冷却器,并且配置有冷却液膨胀室。拆除发动机冷却水节温器,冷却液出口温度传感器安装在节温器壳体上,冷却液入口温度传感器安装在距发动机机体水管部件(165±30)mm处。

1.2.2 发动机油温控系统需要对发动机机油温度进行测量和控制,拆除机油滤清器,采用油/水冷却器和过滤器一体的装置,对发动机试验油温进行准确控制。油温和油压采集点为机体主油道螺纹孔,油温传感器设置在主油道(33±2)mm处。

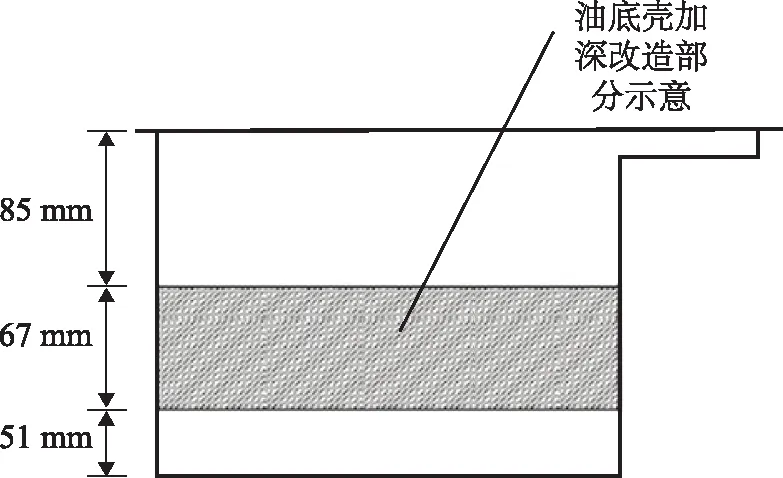

1.2.3 油底壳改造台架试验过程中不补充机油,试验机油加入量为4 500 g。需要对TU5发动机的油底壳进行局部改造,以增加油底壳的容量。改造示意如图1所示,在油底壳中间部分加高67 mm,同时,油底壳机油泵入口管相应加长60 mm。

图1 TU5发动机油底壳改造示意

1.2.4 测控系统计算机测控系统为AVL puma系统。测功机选择AVL电涡流测功机,型号为DP160,最大扭矩为400 N·m,精度为0.2%(FS)[表示满量程(FS)的0.2%],满足测量精度要求。

1.2.5 油耗仪燃油油耗测量系统采用AVL 735S质量流量式油耗仪和753C燃油温度控制系统。AVL735S质量流量油耗仪可实时监控发动机燃油消耗,测量精度为0.12%(FS),测量范围为0~125 kgh。根据TU5台架试验参数,燃油消耗率约为20 kgh。所选择的油耗仪量程与测量精度可以满足台架测试需求。

1.2.6 活塞漏气量测量仪发动机台架试验时,需要实时监测发动机活塞漏气量,跟踪试验过程中发动机活塞环工作状态。选择AVL442活塞漏气量测量仪,测量精度为1%(FS),满足TU5发动机试验测量要求。

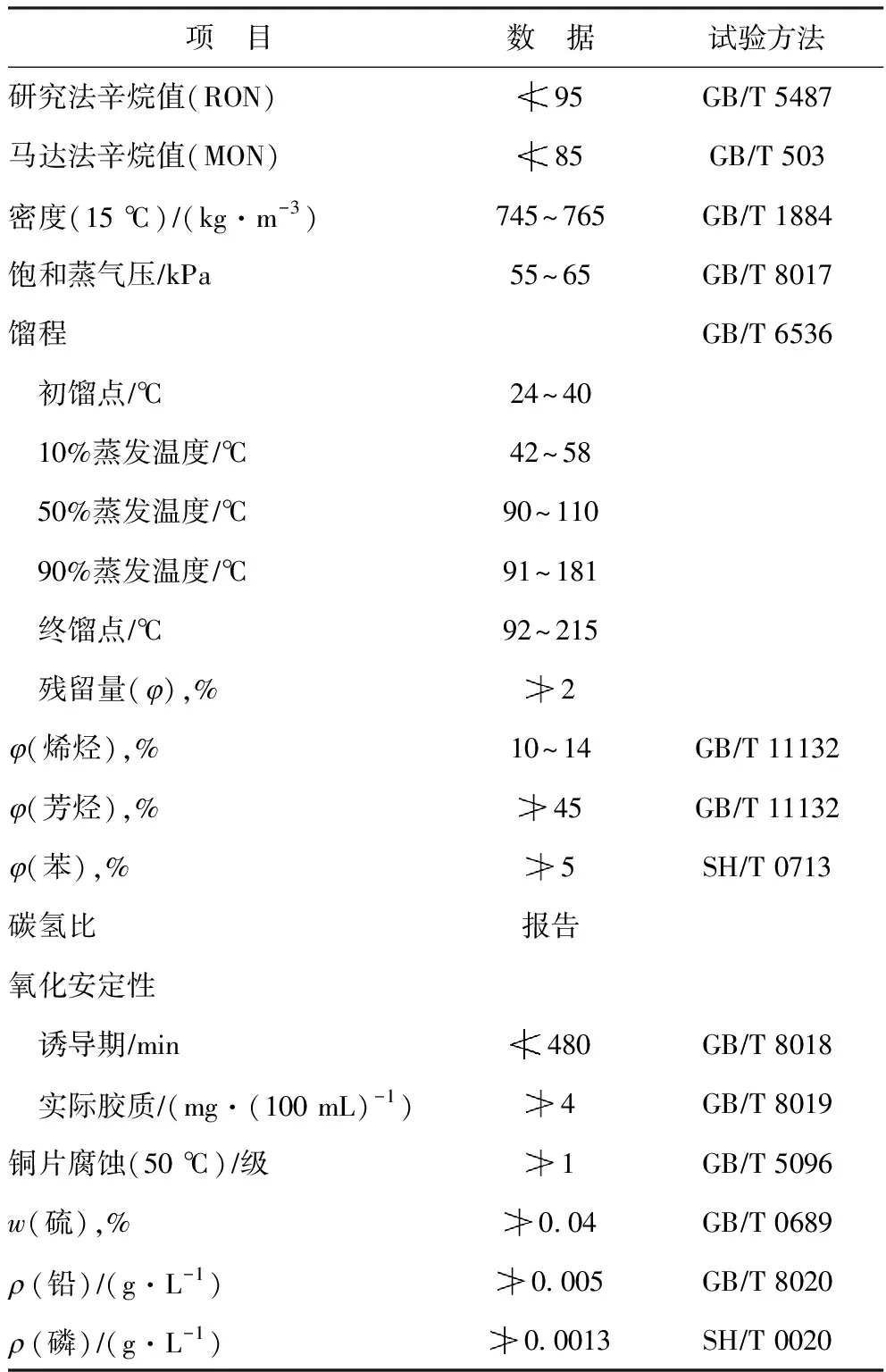

1.3 燃油

TU5台架试验使用编号为RF-83-A-91的燃油,燃油控制指标如表2所示。

表2 RF-83-A-91燃油控制指标

2 试验方法

2.1 试验步骤

2.1.1 磨合程序工况新装配的试验发动机需要进行10 h的磨合运行,台架试验磨合工况条件见表3。

表3 TU5台架试验磨合工况条件

2.1.2 冲洗及暖机程序磨合运行结束后,在1 min内停机,排油15 min进行称重。加入3 000 g机油按照以下工况运转冲洗发动机15 min:转速3 500 r/min,扭矩130 N·m,冷却液出口温度90 ℃,主油道机油温度90 ℃。排油15 min,再加入4 500 g试验油,进入正式试验工况。

2.1.3 正式试验工况在高温、高速、高负荷的极限工况条件下运行TU5台架试验发动机,考察活塞高温沉积物及发动机油抗高温氧化性能。正式试验时长为72 h,共6个大循环,每个大循环12 h,分为2个阶段:阶段一,高温高负荷连续运行710 min,从怠速到满负荷的爬坡时间为180 s;阶段二,10 min怠速运行,从满负荷到怠速的下降时间为30 s。TU5台架试验的工况条件如表4所示。

表4 TU5台架试验工况条件

试验结束后,排油15 min,对机油称重,计算排油量与加入试验油量之差,即为机油消耗量。

2.2 活塞沉积物评价规则

试验结束后对发动机进行拆解,取出活塞立即对活塞环灵活程度进行评价,并对粘环程度进行评分,之后进行活塞沉积物评价。表5为活塞沉积物和漆膜的评分规则。使用溶剂油冲洗活塞,将活塞按2号环台、3号环台、1号环槽、2号环槽、3号环槽5个因素,采用CRC20手册评分方法进行活塞沉积物评分,总分为10分,得分越高,机油清净性越好。

表5 活塞沉积物和漆膜的评分规则

2.3 黏度增长评价方法

试验过程中,在第12,24,48,60,72 h各采样30 mL,按照ASTM D445方法测定运动黏度(40 ℃)。

2.4 台架标定

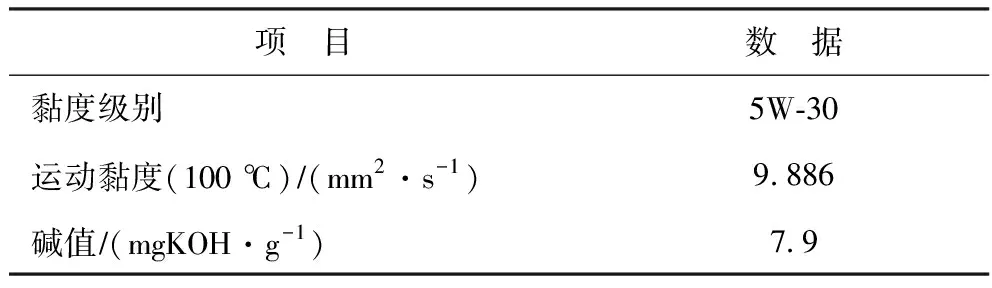

2.4.1 参考油TU5台架标定选择的参考油为RL216,其主要理化指标如表6所示。

表6 参考油RL216的主要理化指标

2.4.2 参考油标定试验TU5台架建立后使用参考油RL216进行标定试验。按照标准方法要求进行操作,在阶段一每10 min对台架运行参数进行采集,共采集426组数据。对台架阶段一的运行参数进行汇总,列于表7。

表7 TU5台架试验运行情况

由表7可以看出,各参数基本满足控制指标要求,特别是转速、功率、机油温度、冷却液出口温度等重要参数控制点均在误差允许范围内。表7也给出了数据统计的标准偏差值。通过标准偏差数值看,对比允差要求,各参数围绕平均值离散度很小,台架运行数据平稳。

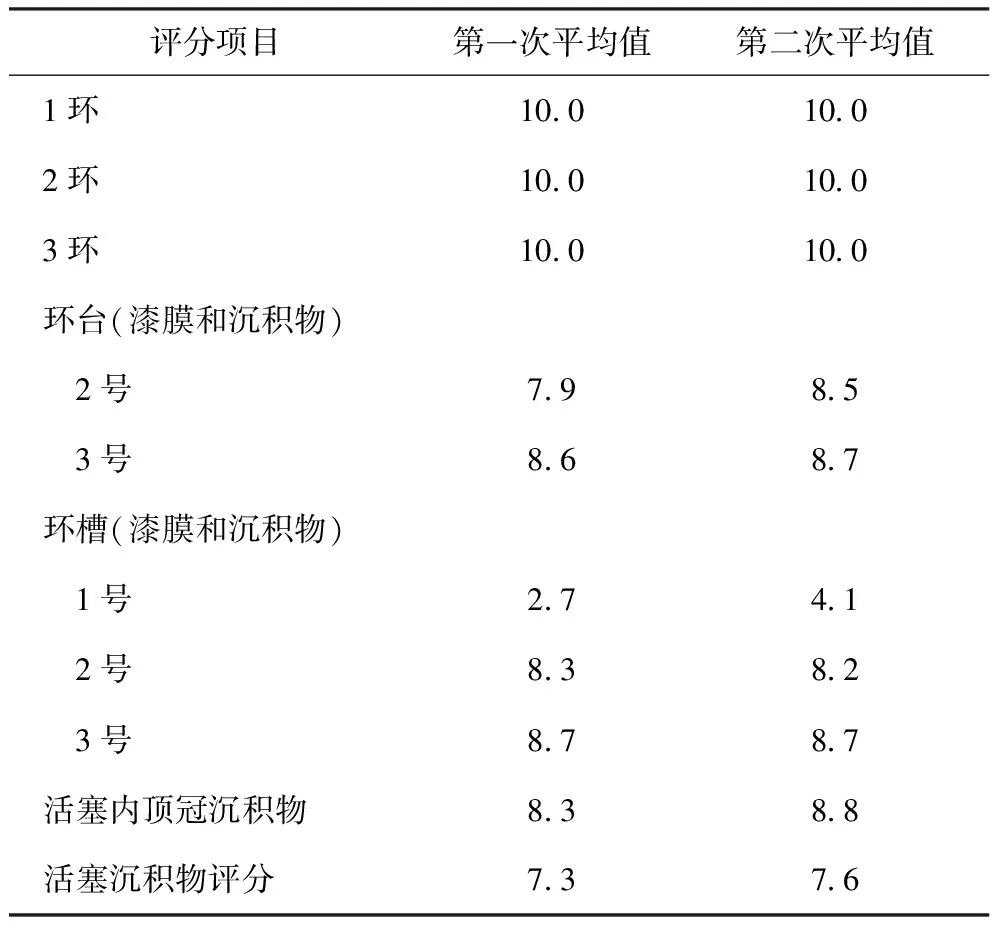

2.4.3 参考油试验结果对RL216参考油进行两次台架校机试验,并拆解发动机对活塞沉积物及活塞环粘结情况进行评价。活塞沉积物评分情况如表8所示。由表8可以看出:两次试验都没有活塞环的粘结,3道环均为自由环,评分均为10分;活塞沉积物评分的平均值分别为7.3分和7.6分。CEC标准方法要求RL216参考油活塞沉积物得分应在6.2~7.7分之间,而所建TU5台架两次试验得分都在此标准要求范围内,说明试验对油品的清净性评价重复性较好。

表8 RL216参考油试验活塞沉积物评分

在TU5台架试验中,按方法要求采样进行了RL216参考油40 ℃运动黏度分析,考察黏度增长趋势。经过台架校准,参考油黏度增长为49.76 mm2/s,满足CEC L-88-02方法参考油校机的控制区间要求(48.6~80.3)。

3 区分性试验

3.1 试验油

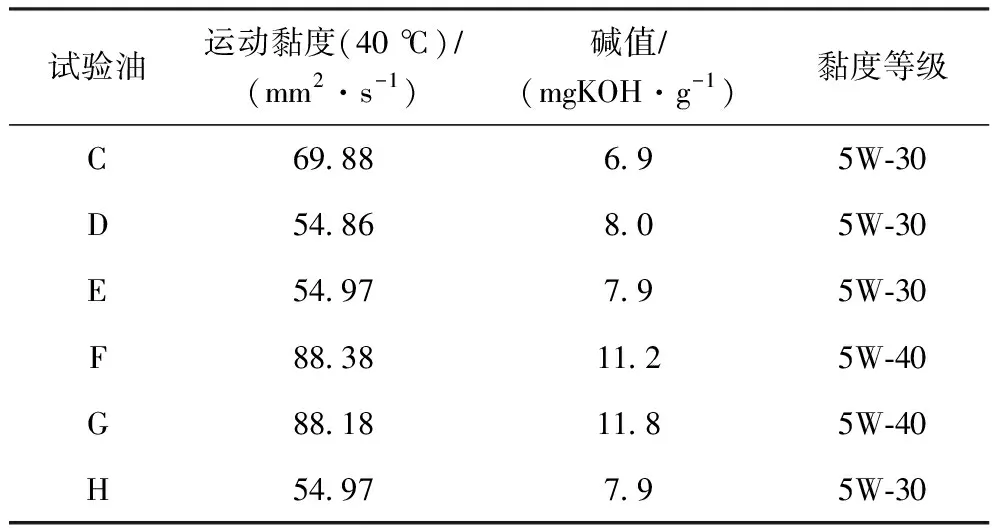

台架建立后,选择汽油机油C,D,E,F,G,H作为试验油进行区分性试验。油品黏度等级为5W-30和5W-40。各试验油的典型性质如表9所示,其中E、H为同一种机油的不同批次的油,C为ACEA A3/B4认证油。

表9 各试验油的典型性质

3.2 活塞沉积物评分

对各试验油进行TU5发动机试验,定时采样,检测运行数据,试验结束后拆解发动机,对活塞环进行环粘结评分,总分为10分。试验油活塞环粘结及活塞沉积物评分见表10。

表10 试验油活塞环粘结评分及活塞沉积物评分

3.3 抗磨损性能

试验过程中定时采集机油样进行铁含量分析以考察油品的抗磨损性能。图2为试验过程中试验油E,F,G,H的铁含量变化趋势对比。由图2可以看出:试验过程中几种试验油的铁含量呈平缓增长趋势;试验结束后,拆机检查缸套、凸轮等未发现异常磨损,油样铁质量分数在10~30 μg/g之间,按照GB/T 8028—2010《汽油机油换油指标》[13]要求试验油的铁质量分数大于70 μg/g时方需要更换机油,说明本研究中发动机各摩擦副的磨损均在正常范围,台架发动机润滑状态良好。

3.4 运动黏度变化分析

在TU5台架试验中定期采样进行运动黏度分析,考察黏度增长趋势。试验油运动黏度随时间的变化见图3。运动黏度是反映润滑油内在质量的重要指标,黏度增长趋势是衡量油品氧化变稠的重要分析指标。试验油的黏度变化可以反映出油品的氧化衰变程度、添加剂的热分解及黏度指数改进剂、降凝剂等高聚物剪切热降解的变化。比较试验油运动黏度增长值的高低,可对比其抗高温氧化增稠性能的优劣。

由图3可知,试验过程中各试验油运动黏度的变化趋势不同,但都随时间的延长而有所增长,特别是试验油D,F,G在72 h内的运动黏度增长达到150%以上,而试验油C的运动黏度增长幅度较小,说明C的抗氧化增稠性能较好。由图3还可以看出,在TU5台架试验进行到48 h之前,运动黏度增长趋势相对平缓,在48 h至72 h各试验油的运动黏度增长幅度较大,差异明显,体现出各试验油抗氧化增稠性能的不同。

在发动机运转时,活塞燃烧室附近区域较高的温度会促进润滑油及燃油组分的热氧化降解反应。机油在发动机工作过程中受到摩擦热和燃烧热等热负荷作用,以及与空气、燃料的凝聚物和不完全燃烧产物、凝结的水蒸气、进入发动机的灰尘等接触,并与这些外来物质相互作用,从而使油品物理化学性质不断发生变化。因此,机油工作的过程也是不断被氧化、消耗的过程,在这个过程中,一部分组分被蒸发,一部分组分发生氧化、裂解、聚合等化学变化,引起润滑油黏度增加,过高的黏度会直接影响机油的润滑性能和低温性能,影响传动效率,堵塞滤清器和油路,造成供油不足,从而导致发动机部件的磨损。

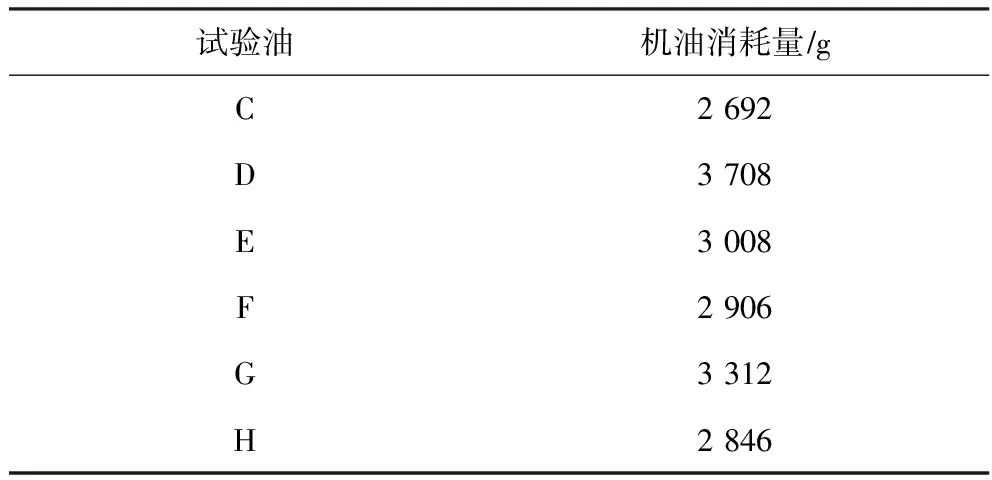

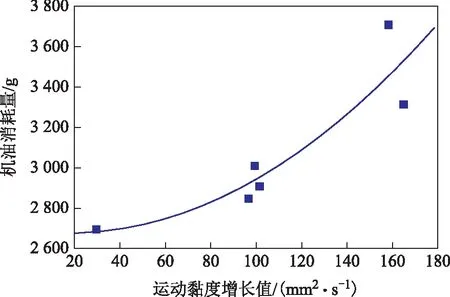

3.5 运动黏度增长与机油消耗

对试验油的机油消耗量进行了统计,结果如表11所示。试验前加入4 500 g试验油,台架试验平均机油消耗量达到3 078 g,消耗近70%,具有较大的消耗量。试验过程定时取样,从理化分析结果发现,各试验油在试验过程中的锌、磷含量明显上升(如图4、图5所示)。试验油E新油的锌质量分数为1 100 μgg,试验结束油的锌质量分数为1 880 μgg,增加70%。其他试验油的试验结束油较新油的锌含量增加了60%~87%。由于TU5的高温工况,试验油中的基础油有较大的蒸发损失[14]。机油黏度增长与试验油的基础油蒸发损失具有一定的相关性。对试验油的机油消耗量与运动黏度增长值进行了对比,机油消耗量越大,其黏度增长值也越大(如图6所示)。

表11 试验油的机油消耗量

图4 锌含量变化趋势■—E; ●—F; ▲—G; 图5同

图5 磷含量变化趋势

图6 机油消耗量与运动黏度增长值的关系

TU5台架试验排温为860 ℃,机油温度为150 ℃,机油试验温度较高,热负荷较大,TU5台架试验工况苛刻,加速了油品的氧化增稠。TU5台架试验结果显示,试验油中的基础油有较大消耗,与润滑油形成沉积物的氧化机制模型结论一致。试验油在受热、有氧环境中,将被氧化和聚合,同时部分组分被蒸发,形成沉积物、油泥,使油品增稠。由于TU5台架用于评价ACEA A/B和C规格乘用车汽/柴油发动机通用型机油性能,机油配方需要兼顾汽油机油高温抗氧化性能和柴油机油清净分散性能。

TU5高温清净性评定台架与DV4 TD中温分散性评定台架都用于考察发动机油运动黏度增长指标,实验结果表明,降低基础油蒸发损失,减少机油消耗量有利于通过台架评定。按照ACEA 2012规格A/B和C类发动机油指标要求,TU5台架试验活塞环粘结评分不小于9.0,清净性得分大于RL216参考油的得分,40 ℃运动黏度增长值小于0.8倍的RL216参考油运动黏度增长值,并报告机油消耗量。发动机台架的建立可以为我国高档发动机油的研制开发提供台架支持和评定手段。

4 结 论

(1)按照欧洲润滑剂和燃料油性能试验协调委员会CEC L-88-02方法要求,使用PSA TU5发动机建立了轻负荷发动机油评定台架,进行汽油机油高温清净性和环粘结测试方法的研究。试验结果表明:参考油的标定试验结果满足该CEC方法要求;台架试验重复性较好,可以考察油品黏度增长、活塞沉积物及活塞环粘结、机油消耗等指标,可以较好地区分不同发动机油的高温抗氧化及清净性能。

(2)由于受高温工况的影响,TU5试验油基础油消耗近70%,运动黏度增长值与机油消耗量具有一定的相关性。降低基础油的蒸发损失有利于通过TU5台架评定。

(3)发动机台架的建立可以更好地为我国高档发动机油的研制开发提供台架支持和评定手段。在此基础上,结合我国汽车发动机、燃料、负载、路况、排放及气候等特点,开发适合于国内车辆需求的高品质润滑油及台架评价方法,逐步完善我国轻负荷发动机用润滑油的评价体系。