低温对小麦麸皮拉伸力学特性参数的影响

程 敏,刘保国,刘彦旭

低温对小麦麸皮拉伸力学特性参数的影响

程 敏1,2,刘保国2※,刘彦旭2

(1. 小麦和玉米深加工国家工程实验室,郑州 450001;2. 河南工业大学机电工程学院,郑州 450001)

为了揭示温度对小麦麸皮破碎性能的影响规律,选取-80~30 ℃作为试验温度,利用动态热机械分析仪(DMA)对小麦麸皮试样进行拉伸破坏试验,研究温度对小麦麸皮杨氏模量、极限应力、极限应变等力学特性参数的影响。结果表明:随着试验温度的下降,小麦麸皮逐渐由弹塑性材料转变为脆性材料,玻璃化转变温度为-80 ℃。杨氏模量随着温度的下降而显著增大,-80 ℃时的杨氏模量增大了93.14%。极限应力对温度的变化似乎不太敏感,在整个温度变化范围内的增幅较小,约为14.58%。极限应变随着温度的下降而减小,在整个温度变化范围内,极限应变降低了66.68%。液氮消耗量随着温度的下降而呈线性升高,-80 ℃时的液氮消耗量是-40 ℃的1.74倍,是-10 ℃的2.94倍。同时发现,在-10 ℃附近杨氏模量、极限应力、极限应变、液氮消耗量均出现了一个局部极小值现象。综合考虑小麦麸皮力学特性与冷媒消耗量之间的关系,低温粉碎小麦麸皮的适宜温度可取-40~0 ℃。基于试验结果,分别给出了杨氏模量、极限应力、极限应变、液氮消耗量关于温差的函数关系式。研究结果初步揭示了低温脆化对小麦麸皮力学特性参数的影响规律,可为小麦麸皮超微粉碎温度的选择提供参考。

力学特性;破碎强度;应力;小麦麸皮;低温粉碎;杨氏模量;极限应变

0 引 言

小麦麸皮是面粉加工企业的副产物,富含蛋白质、膳食纤维、维生素、淀粉酶系、矿物质等营养成分,在医疗保健、食品加工、生物化工等方面具有良好的应用前景[1-3]。目前,利用超微粉碎设备对小麦麸皮进行细胞级超微粉碎已成为其深度开发与综合应用的重要技术手段[4-6]。根据粉碎温度的不同,可将小麦麸皮超微粉碎分为常温超微粉碎和低温超微粉碎。陈慧等[7-10]众多研究表明:与常温超微粉碎相比,低温超微粉碎具有粒度分布范围窄、粉碎效率高、无变质现象、能耗低等优点[11]。在低温超微粉碎过程中,小麦麸皮的粉碎性能不仅与麸皮的力学特性、粉碎设备、生产工艺等因素有关,还与粉碎温度有关。从物理学角度来看,粉碎温度一般通过影响麸皮的力学特性从而影响麸皮的粉碎性能。因此,通过开展不同温度下麸皮的拉伸破坏试验,可以揭示温度对小麦麸皮力学特性的作用规律,将有助于推动小麦麸皮低温超微粉碎技术的深入发展和工业化应用。

2000年以来,国外学者围绕不同的研究目的开始对小麦麸皮的力学特性开展试验研究,但研究成果不多。Mabille等[12]提出了一种测量小麦麸皮试样拉伸应力、应变的力学性能测试方法,研究结果表明该方法因具有较高的灵敏度和精度而足以表征麸皮试样的力学特性(如刚度或延展性)。Antoine等[13-14]研究了小麦麸皮及其结构层在力学特性方面的差异性,研究结果表明小麦麸皮各结构层力学特性的差异性可能是由各结构层组织结构和组分的差异性造成的。Peyron等[15-16]研究了硬质小麦麸皮力学特性与粉碎行为之间的关系,研究结果表明麸皮组织结构的厚度和细胞壁结构对麸皮强度和延展性具有重要影响。还有一些学者研究了不同参数对小麦麸皮力学特性的影响。Glenn等[17]采用单轴拉伸试验研究了麸皮试样湿度变化对麸皮力学特性的影响。Hemery等[18]研究了水分含量和低温对小麦麸皮及其结构层力学特性的影响,给出了-80和0 ℃时小麦麸皮及其结构层的力学特性参数。国内学者对小麦麸皮力学特性的研究起步较晚,研究成果更少。陈中伟[19]利用Antoine、Hemery等的测试方法也研究了水分含量对小麦麸皮及其结构层力学特性的影响。以上研究主要借助动态热机械分析仪(dynamic thermal mechanical analyzer,DMA)对小麦麸皮试样进行常温拉伸破坏试验,主要测量小麦麸皮及其结构层在常温下的弹性应变、弹性应力、极限应变、极限应力、杨氏模量等力学参数。而关于温度变化对小麦麸皮力学特性影响的系统性研究成果鲜见报道。

基于以上研究,本文选择济麦22手工制备小麦麸皮试样,利用DMA-Q800进行拉伸破坏试验,得到了小麦麸皮在-80~30 ℃温度范围内的应力-应变曲线,利用线性拟合方法识别杨氏模量,探讨了温度对小麦麸皮弹塑性以及杨氏模量、极限应力、极限应变等力学特性参数的影响规律,并根据液氮试验消耗记录得到了液氮消耗量与试验温度之间的关系,从而为小麦麸皮低温超微粉碎科学合理地选择粉碎温度提供参考依据。

1 材料与方法

1.1 原料与试剂

2017年产济麦22小麦种子:河北金盛优品农业科技有限公司;纯氯化钠:泰州市华泰化学试剂有限公司;去离子水:河南新源科技有限公司;液氮:郑州市强源化工有限公司。

1.2 仪器与设备

采用美国TA仪器公司生产DMA-Q800动态热机械分析仪进行麸皮拉伸破坏试验。该仪器是一款应力控制型动态热机械分析仪,采用非接触马达精确施加应力,利用光学编码器测量应变,从而实现高灵敏度和高分辨率(1 nm)。借助以液氮为制冷媒介的空气制冷附件(gas cooling accessories,GCA)可以制备-145 ℃的低温环境。利用天津顺诺仪器公司生产的恒温干燥箱对麸皮试样进行干燥:另外,制备麸皮试样时需要准备游标卡尺、手术刀、剪刀、量块(3 mm)、带滤网密闭容器各一件。

1.3 小麦麸皮试样的制备方法

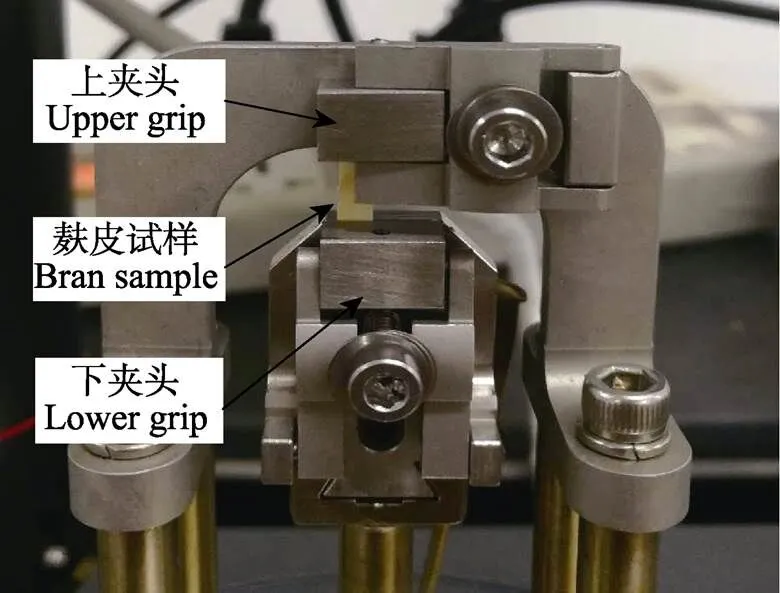

需要制备的小麦麸皮试样呈长条状,两端为夹持部分,中间为形变部分。试样长度主要涉及试样的安装夹持,长度越大越便于夹持。为了保证夹持效果,试样两端的夹持部分长度应大于2 mm。当试样长度大于5 mm时,可以将麸皮试样直接夹持在DMA拉伸夹头中。鉴于小麦籽粒的几何形态特性[20-21],小麦麸皮纵向试样最大长度一般小于5 mm,宽度一般小于2 mm,不便于夹持和试验;而横向试样最大长度能够达到15 mm,试样剪裁后宽度也可达3 mm以上,便于夹持,利于精确测量。因此,本试验选择制备麸皮的横向试样,试样宽度设定为3 mm。

麸皮试样的具体制备步骤如下:1)前处理:挑选无裂纹、无破损、无病害的饱满小麦籽粒,用去离子水洗净,放置冰箱内浸泡(防止发芽)48至72 h;2)手工分离、定形、剪裁:用剪刀将小麦籽粒两端剪掉,剩余部分呈圆柱状,继续浸泡8至12 h,直至小麦胚乳完全变软,挤掉胚乳。在腹沟处将小麦麸皮剪开,洗净残留胚乳,用镊子将麸皮撑平,放置到2玻璃平板之间进行压紧、定形,用恒温干燥箱进行干燥。最后以3 mm量块为模具,利用手术刀进行剪裁,得到如图1所示的麸皮试样。3)水分调节:利用纯氯化钠和去离子水制备饱和氯化钠溶液。试验前,将得到的麸皮试样放置到氯化钠饱和溶液环境中吸湿24 h以上,将含水率调节至13%左右[13-18]。4)试样筛选:水分调节完成后,利用放大镜观察试样是否存在孔洞、裂纹等缺陷,筛选出合格的麸皮试样。

图1 小麦麸皮试样实物图

1.4 小麦麸皮力学特性参数的测量与识别方法

试验时,采用DMA薄膜/纤维拉伸夹具,操作模式采用控制力模式,测量不同温度下小麦麸皮的应力-应变曲线。小麦麸皮试样在DMA拉伸夹具中的夹持状态,如图2所示。试样夹持前,利用游标卡尺测量麸皮试样的宽度和厚度;试样夹持后,再利用游标卡尺测量试样形变部分的实际长度,即为测量上下夹头压块之间的垂直距离。试验时,将测得的试样尺寸输入到DMA测试软件中。设置预载荷为0.001 N,控制力加载速率为1.5 N/min,温度驰豫时间为3 min。为了降低试验成本,测试温度选择-80至30 ℃,温度间隔为10 ℃,每种温度工况进行8~10次试验,选择5组比较光滑的应力-应变曲线进行力学特性参数识别。

图2 小麦麸皮试样的夹持

研究表明[13, 18-19],小麦麸皮在常温下属于弹塑性材料。典型弹塑性材料的应力-应变曲线如图3所示[18-22]。图中:ela为弹性应力、ela为弹性应变、为杨氏模量,且=ela/ela、max为极限应力、max为极限应变。根据图3可知,弹塑性材料的弹塑性分界点不易确定,影响杨氏模量识别结果的准确性。对于弹性变形阶段来说,应力-应变曲线近似呈线性关系,其斜率可近似看成杨氏模量。采用线性拟合方法获得该变形阶段的函数表达式时,要求判定系数2>0.95。极限应力max、极限应变max在麸皮试样拉断时自动获取。随着试验温度的下降,当整条应力-应变曲线的线性拟合表达式判定系数2>0.95时,可以认为小麦麸皮转化为脆性材料。对于脆性材料,近似认为max=ela、max=ela。

注:σela为弹性应力;εela为弹性应变;σmax为极限应力;εmax为极限应变;E为杨氏模量;εi、εi+1、σi、σi+1分别表示直角梯形所对应的应变、应力值

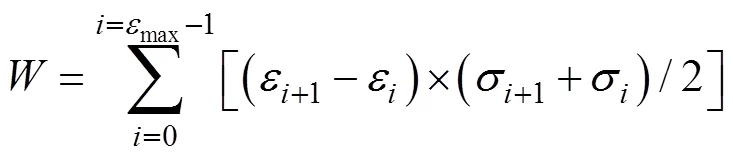

经典粉碎功耗理论[23]认为,物料的破碎是不断施加粉碎能量的结果。根据图3应力-应变曲线所包围的区域面积可以计算得到小麦麸皮试样拉断时的破碎能(实质是拉伸应变能密度),计算公式为[13, 18]

式中ε、σ与ε+1、σ+1分别表示第个直角梯形斜边所对应的应变、应力坐标值,如图3所示。利用式(1)计算破碎能不方便,如果利用非线性拟合方法得到整条应力-应变曲线的函数表达式=(),代入式(1)可得积分形式的破碎能计算公式

1.5 数据处理

采用Microsoft Excel 2003和MATLAB R2010b对试验数据进行统计及处理。数据处理时,将30℃视为常温,作为对比分析标准。

2 结果与分析

2.1 温度对小麦麸皮弹塑性及破碎能的影响

图4给出了一组温度分别为30、0、-40、-80 ℃时小麦麸皮试样的应力-应变曲线。根据图4可知,随着试验温度的下降,小麦麸皮的应力-应变曲线逐渐由一条包括弹性变形阶段和塑性变形阶段的曲线变成一条仅包含弹性变形阶段的直线,小麦麸皮由弹塑性材料逐渐转变为脆性材料,这是典型的低温脆化现象[24]。试验结果表明,当温度为-80 ℃时,应力-应变曲线的线性判定系数2为99.95%,接近100%,此时可将小麦麸皮近似看成脆性材料,-80 ℃可以认为是小麦麸皮的玻璃化转变温度或脆性温度。与Hemery等[18]利用DSC差式扫描量热仪法得到的玻璃化转变温度一致。

根据图4可知,随着试验温度的下降,小麦麸皮应力-应变曲线所包围的区域面积显著减小。为了计算破碎能,将图4中温度为30、0 ℃时的应力-应变曲线进行非线性多项式拟合,将温度为-40、-80 ℃时的应力-应变曲线进行线性拟合,得到的函数关系式分别为

-80=7.581 1-0.107 9 (3)

图4 温度对小麦麸皮弹塑性的影响

-40=6.351 9-0.767 6 (4)

0=-0.0836+0.476 95-0.763 64-0.478 63+

1.697 22+ 4.535 6+0.032 4 (5)

30=-0.0091ε6+0.119 55-0.589 54+1.453 73-

2.688 22+6.432 9+0.062 9 (6)

-80、-40、0、30分别表示试验温度为-80、-40、0、30 ℃时的应力表达式,为应变。各式的判定系数2分别为0.999 5、0.995 4、0.999 9、1,均大于0.95,满足识别精度要求。将式(3)至式(6)分别代入式(2),经积分计算得到的拉伸破碎能分别为31.580 6×104J/m3、19.733 4×104J/m3、14.017 0×104J/m3、9.961 0×104J/m3,则0、-40、-80 ℃时的破碎能分别是室温30 ℃时的62.49%、44.38%、31.54%。结果表明:随着试验温度的下降,小麦麸皮拉伸断裂所需的破碎能在玻璃化转变温度附近下降了近70%,充分显示了低温脆化现象的低耗能优势。

2.2 温度对小麦麸皮杨氏模量的影响

杨氏模量是表征材料弹性变形能力最重要的指标之一。利用线性拟合方法识别杨氏模量时,要保证弹性变形阶段线性拟合公式的判定系数2>0.95。为了探索杨氏模量随温度的变化规律,将杨氏模量识别结果的均值和标准差表示成图5所示的柱形图和误差标线形式,同时对其进行线性拟合和高次非线性拟合。用线性拟合表征杨氏模量总体变化趋势,用高次非线性拟合表征杨氏模量随温度变化的局部详细特征。

根据图5柱形图可知,杨氏模量与温度之间的关系具有高度的非线性。总体而言,杨氏模量随着温度的降低而升高,但在-10℃附近出现一个局部极小值。与30℃相比,-80℃时的杨氏模量增大了93.14%,表明温度对小麦麸皮杨氏模量的影响是比较显著的。而-10 ℃时的杨氏模量反而下降了4.32%,表明温度对小麦麸皮杨氏模量的影响具有局部不均匀现象。这可能主要与小麦麸皮的组分以及组织结构在热特性方面的差异性有关[24-26]。根据图5误差标线可知,每种温度下杨氏模量识别结果之间都存在较大的误差。通过计算变异系数可以考察试验结果的差异性程度或离散性程度。-50 ℃时杨氏模量的变异系数达到最大值38.30%,-40 ℃时取得最小值15.57%。这种试验数据之间较大的差异性,主要原因可能在于生物质材料很难像金属材料和人工材料一样,做到试样组织结构的一致性和组分分布的均匀性[12, 24]。为了消除试验温度正负数值对拟合关系式的影响,将试验温度用温差Δ进行描述,且Δ-30,则Δ∈(-110,0),为试验温度,℃。利用线性拟合和高次非线性拟合得到的杨氏模量与温差之间的函数关系式为

式中E(ΔT)为不同温度下的杨氏模量,MPa。根据图5可知,高次非线性拟合关系式的准确度较高,可以表达更多的局部信息,而线性拟合关系式更有利于表达杨氏模量与温度之间的总体变化趋势。受麸皮试样差异性的影响,实际上很难获得杨氏模量与温度之间高度准确的关系式。小麦麸皮的极限应力、极限应变与温度之间的关系也存在这种情况。

2.3 温度对小麦麸皮极限应力的影响

小麦麸皮的断裂和破碎实质上是在应力作用下达到极限应力的结果,表述为拉伸断裂准则即为>max[26]。图6给出了不同温度下极限应力均值的柱形图、误差标线以及均值的线性和非线性拟合曲线。

图6 小麦麸皮极限应力均值随温度的变化

根据图6柱形图可知,温度为-70 ℃时,极限应力达到最大值;温度为-10℃时,极限应力数值最小,二者相差4.221 8 MPa,约为30 ℃时极限应力数值的34.81%。根据图6误差标线可知,小麦麸皮发生断裂时的极限应力试验结果的离散性也较大。-50 ℃时的变异系数为最大值38.55%,0 ℃时的变异系数为最小值9.61%,可能主要与麸皮试样间的差异性有关。根据图7拟合曲线可知,极限应力对温度的变化似乎不太敏感,线性拟合曲线近似呈一条水平线。高次非线性拟合曲线呈现正弦曲线形状,在-10 ℃附近极限应力存在极小值,在-60和20 ℃附近存在局部极大值。极限应力与温差之间的函数关系式为

式中(Δ)为不同温度下的极限应力,MPa。根据式(8)中的线性拟合关系式可知,极限应力总体上随着温度的降低而增大,但在整个温度变化范围内的增幅较小,约为14.58%。

2.4 温度对小麦麸皮极限应变的影响

如图4所示,常温下(30 ℃)小麦麸皮经历弹性变形阶段达到塑性变形阶段时,应力增幅减慢,而应变增幅加快,当应力、应变达到强度极限时,麸皮发生断裂。而随着温度下降,小麦麸皮塑性变形阶段逐渐缩短,直至消失,逐渐由弹塑性材料变为脆性材料。图7给出了不同温度下小麦麸皮极限应变均值柱形图、误差标线和拟合曲线。

图7 小麦麸皮极限应变随温度的变化

根据图7所示的误差标线可知,极限应变试验结果也具有较大的离散性。经计算,当试验温度为30 ℃时,变异系数为最小值10.31%;当试验温度为-30 ℃时,变异系数达到最大值46.43%;变异系数的均值为25.85%。根据图7柱形图可知,小麦麸皮极限应变均值与温度之间的关系具有非线性特点。随着试验温度的降低,小麦麸皮发生断裂时的极限应变整体呈现出递减趋势。在整个温度变化范围内,小麦麸皮极限应变降低了66.68%,接近破碎能的变化幅度,说明麸皮试样应变的变化对破碎能的影响具有显著的关联性。同时发现,在[-10 ℃,10 ℃]范围内出现一个明显的局部极小值现象。这与杨氏模量和极限应力在-10 ℃出现的局部极小值现象基本一致。极限应变与温差之间的拟合函数关系式为

式中(Δ)为不同温差下的极限应变,%。

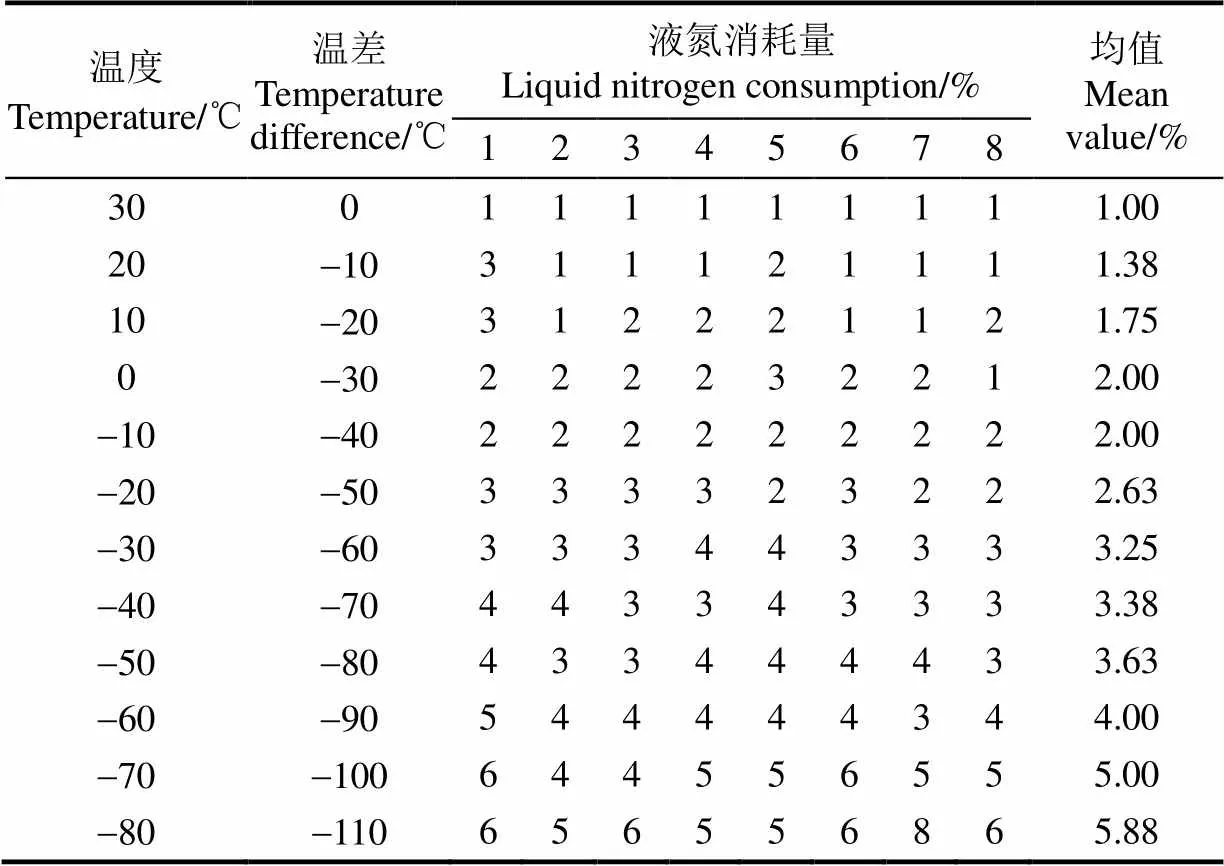

2.5 温度与冷媒消耗量之间的关系

为了探明制冷温度与冷媒消耗量之间的关系,表1记录了不同温度下8组试验所消耗的液氮百分比数值。DMA-Q800配置的液氮罐的体积为50 L,根据液氮消耗量的百分比数值可得不同温度下液氮的消耗量。

表1 不同温度下液氮消耗量的试验数据

注:温差是指当前试验温度与初始试验温度的差值,初始试验温度为30℃。

Note: Temperature difference refers to the difference between the current experimental temperature and the initial experimental temperature. The initial experimental temperature is 30 C.

图8给出了不同温度下液氮消耗量均值的分布图,同时进行了线性拟合。液氮消耗量与温差之间的拟合函数关系式为

(Δ) =-0.200 8Δ2.800 2 (10)

图8 温度与液氮消耗量之间的关系

式中(Δ)为液氮消耗量,。线性拟合判定系数2为95.33%。由上可知,随着试验温度的降低,液氮消耗量呈线性递增关系。温度越低,液氮消耗量越大,试验成本越高。同时发现,在-10 ℃附近液氮消耗量曲线存在一个局部极小值现象,验证了杨氏模量、极限应力、极限应变存在局部极小值现象的合理性。根据式(10)可以将温差Δ用液氮消耗量(Δ)表示,代入式(7)、式(8)、式(9),也可以分析杨氏模量、极限应力、极限应变与液氮消耗量之间的变化关系,有助于低温粉碎工艺方案的设计。

3 讨 论

3.1 试验结果的差异性问题

根据图5、图6和图7所示的误差标线可知,杨氏模量、极限应力、极限应变试验数据在各种温度下的差异性较大,导致变异系数大于统计学所规定的15%~20%[27]。主要原因可能在于小麦麸皮试样很难像常规的金属材料和人工材料那样容易做到试样的均一性。莱布尼茨曾说“世界上没有完全相同的两片树叶”。对于小麦麸皮来说,很难得到完全相同的2个试样,麸皮试样之间的差异性可以说是固有的,是一种生理性的。在组织结构方面,由于光照、肥力、病害等生长环境方面存在差异性,导致小麦麸皮各结构层的组织结构和组分分布不一致、不均匀[28-29],影响各结构层的力学特性,进而综合影响整个小麦麸皮的力学特性。在生产流通方面,小麦在收割、晾晒、储藏等生产过程中会产生局部破损、微裂纹等缺陷,这些缺陷随机产生、随机分布,不易控制。在试样制备方面,由于采用手工制备方法,很难避免在分离、定形、剪裁过程中对麸皮造成人为伤害,如原有微小裂纹扩展、新裂纹形成等。在尺寸测量方面,由于麸皮试样比较柔软,利用游标卡尺进行测量时容易变形,导致测量误差增大。另外,利用量块进行剪裁时,麸皮试样各部分的宽度也很难保证完全一致,宽度测量位置也并不一定是麸皮最窄处。以上情况造成了小麦麸皮试样之间存在较大的差异性,这些差异性又最终体现在杨氏模量、极限应力、极限应变等力学特性参数方面。国外关于小麦麸皮力学特性方面的研究成果也同样存在这种显著的差异性[12-18]。这种较大的差异性甚至直接埋没了小麦品种对麸皮力学特性影响的差异性[17]。要想削弱上述几个方面的影响,理论上需要试验数据的大量积累,但限于试验条件、试验成本和研究时间的制约,存在较大困难。

3.2 温度对小麦麸皮力学特性参数影响的特征分析

根据式(7)、式(8)和式(9)可知,杨氏模量、极限应力、极限应变的线性函数关系式的斜率分别为-32.987、-0.006 9、0.017 5。这些数值也可以看成是上述参数对温度作用产生响应的灵敏度系数。由此可知,对温度的敏感性从高到低依次为:杨氏模量>极限应变>极限应力。杨氏模量随着温度的降低而显著增大,极限应力随着温度的下降而轻微升高,极限应变随着温度的降低而明显减小。

同时发现,在-10 ℃附近,杨氏模量、极限应力、极限应变均存在一个显著的局部极小值现象。从杨氏模量角度来看,对麸皮具有软化作用。从极限应力和极限应变角度来看,可以降低麸皮的破碎能,节约粉碎能量。陈慧等人的研究结果也证明-10 ℃是小麦麸皮超微粉碎比较适宜的作业温度[7]。出现这种现象的原因主要与麸皮组织结构对温度响应的不均匀性和非线性有关。根据低温传热学[30]可知,小麦麸皮试样在DMA保温炉内的导热方式属于热辐射。不同温度下,小麦麸皮各结构层生理组织的导热系数是不相同的,这主要与小麦麸皮的组分以及细胞组织的结构有关。因此,在-10 ℃附近存在局部极小值现象也是可能的。液氮消耗量在-10 ℃也存在一个局部极小值,说明在此温度下小麦麸皮的导热效率较高。

3.3 小麦麸皮低温粉碎的经济性问题

如图4所示,DMA保温炉内的试验温度降为-80 ℃时,小麦麸皮试样的应力-应变曲线失去塑性变形阶段,逐渐由塑性材料变为脆性材料,断裂能显著下降。试验研究还发现,在-40 ℃时小麦麸皮应力-应变曲线的线性度已达到99.54%,说明此温度下小麦麸皮的脆性已经显著增强,基本可以认为此时小麦麸皮已经变成脆性材料。随着试验温度的进一步降低,并没有改变麸皮的材料属性,只是进一步增强了脆性,降低了极限应变。此时,温度对破碎能降幅的影响逐渐变得不显著。经计算,在-80、-40、0 ℃时,温度每降低1 ℃,麸皮破碎能的降幅均值分别为0.09×104、0.20×104、0.66×104J/m3。然而,如图8所示,随着温度的降低,液氮消耗量却逐渐增大。-80℃时的液氮消耗量是-40℃的1.74倍,是-10℃的2.94倍。因此,从麸皮粉碎的经济性角度来看,小麦麸皮在-40~0 ℃范围内进行粉碎是比较合适的。国内低温振动磨机的调温极限一般也设置为-40 ℃左右。总之,在选择粉碎温度时,应权衡小麦麸皮低温力学特性(破碎能)与液氮消耗量之间的经济性问题。

4 结 论

1)在0至-80 ℃范围内,小麦麸皮发生玻璃化转变,逐渐由弹塑性材料变为脆性材料。根据应力-应变曲线得到的破碎能随着试验温度的下降而降低,-80 ℃时的破碎能仅是室温30 ℃时的31.54%,充分显示了低温脆化现象的低能耗特点。

2)在整个温度变化范围内,杨氏模量随着温度的降低而显著增大,极限应力随着温度的下降而轻微升高,极限应变随着温度的下降而明显减小。三者对温度的敏感性从高到低依次为:杨氏模量>极限应变>极限应力。试验中也发现:同一温度下,各力学特性参数试验数据之间的离散性较大,导致某些试验指标的稳定性较差,这主要与麸皮试样的生理性差异性有关。

3)在-10 ℃附近,弹性模量、极限应力、极限应变、液氮消耗量均存在一个局部极小值,表明温度对麸皮力学特性的影响是不均匀的,这可能是因为麸皮在-10 ℃的导热效率较高造成的。

4)液氮消耗量随着温度的下降而呈线性升高,-80 ℃时的液氮消耗量是-40 ℃的1.74倍,是-10 ℃的2.94倍。在选择粉碎温度时,应综合考虑低温对破碎能和冷媒消耗量的影响,一般可将-40~0 ℃作为低温粉碎时的温度调节范围。

[1] Reisinger M, Tirpanalan O, Prückler M, et al. Wheat bran biorefinery: A detailed investigation on hydrothermal and enzymatic treatment [J]. Bioresource Technology, 2013, 144: 179-185.

[2] Onipe O O, Jideani A I O, Beswa D. Composition and functionality of wheat bran and its application in some cereal food products [J]. International Journal of Food Science & Technology, 2015, 50(12): 2509-2518.

[3] Safa Y, Bhatti H N, Sultan M, et al. Synthesis, characterization and application of wheat bran/zinc aluminium and tea leaves waste / zinc aluminium biocomposites: kinetics and thermodynamics modeling [J]. Desalination & Water Treatment, 2016(57): 1-10.

[4] Rosa N N, Barron C, Gaiani C, et al. Ultra-fine grinding increases the antioxidant capacity of wheat bran [J]. Journal of Cereal Science, 2013, 57(1): 84-90.

[5] Greffeuille V, Abecassis J, Lapierre C, et al. Bran size distribution at milling and mechanical and biochemical characterization of common wheat grain outer layers: A relationship assessment [J]. Cereal Chemistry, 2006, 83 (6): 641-646.

[6] Niu M, Hou G G, Wang L, et al. Effects of superfine grinding on the quality characteristics of whole-wheat flour and its raw noodle product [J]. Journal of Cereal Science, 2014, 60(2): 382-388.

[7] 陈慧,张进萍,陆娅,等. 应用超微粉碎技术制备全麦粉[J]. 粮食与油脂,2008(8): 8-11. Chen Hui, Zhang Jinping, Lu Ya, et al. Application of ultra-fine pulverizing in preparation of the whole wheat flour [J]. Cereals & Oils, 2008(8): 8-11. (in Chinese with English abstract)

[8] 黄晟,朱科学,钱海峰,等. 超微及冷冻粉碎对麦麸膳食纤维理化性质的影响[J]. 食品科学,2009,30(15):40-44. Huang Sheng, Zhu Kexue, Qian Haifeng, et al. Effects of ultrafine comminution and freeze-grinding on physico- chemical properties of dietary fiber prepared from wheat bran [J]. Food Science, 2009, 30(15): 40-44. (in Chinese with English abstract)

[9] Meghwal M, Goswami T K . Evaluation of size reduction and power requirement in ambient and cryogenically ground fenugreek powder [J]. Advanced Powder Technology, 2013, 24(1): 427-435.

[10] Hemery Y, Chaurand M, Holopainen U, et al. Potential of dry fractionation of wheat bran for the development of food ingredients, part I: Influence of ultra-fine grinding [J]. Journal of Cereal Science, 2011, 53(1): 1-8.

[11] 项瑞,王玉蓉,杨连威,等. 超微粉碎过程温度对羌活有效成分影响的考察[J]. 北京中医药大学学报, 2010, 33(2): 123-126. Xiang Rui, Wang Yurong, Yang Lianwei, et al. Influence of temperature on active constituents of Qianghuo (Notopterygium) during micronization [J]. Journal of Beijing University of Traditional Chinese Medicine, 2010, 33(2): 123-126. (in Chinese with English abstract)

[12] Mabille F, Gril J, Abecassis J. Mechanical properties of wheat seed coats [J]. Cereal Chemistry, 2001, 78(3): 231-235.

[13] Antoine C, Peyron S, Mabille F, et al. Individual contribution of gain outer layers and their cell wall structure to the mechanical properties of wheat bran [J]. Journal of Agric Food Chem, 2003, 51(7): 2026-2033.

[14] Greffeuille V, Mabille F, Rousset M, et al. Mechanical properties of outer layers from near-isogenic lines of common wheat differing in hardness[J]. Journal of Cereal Science, 2007, 45(2): 227-235.

[15] Peyron S, Abecassis J, Autran J C, et al. Enzymatic oxidative treatments of wheat bran layers: Effects on ferulic acid composition and mechanical properties[J]. Journal of Agricultural & Food Chemistry, 2001, 49(10): 4694-4699.

[16] Peyron S, Chaurand M, Rouau X, et al. Relationship between bran mechanical properties and milling behaviour of durum wheat (triticum durum, desf.). Influence of tissue thickness and cell wall structure[J]. Journal of Cereal Science, 2002, 36(3): 377-386.

[17] Glenn G M, Johnston R K. Moisture-dependent changes in the mechanical properties of isolated wheat bran [J]. Journal of Cereal Science, 1992, 15(3): 223-236.

[18] Hemery Y, Mabille F, Martelli M, et al. Influence of water content and negative temperatures on the mechanical properties of wheat bran and its structural layers [J]. Journal of Food Engineering, 2010, 98(3): 360-369.

[19] 陈中伟. 麦麸糊粉层细胞簇的机械剥离及电场富集研究[D]. 无锡: 江南大学,2015.

[20] 程玉来,孙戌旺. 小麦籽粒抗剪切力与其品质性状的关系[J]. 农业工程学报,2009,25(6): 314-316. Cheng Yulai, Sun Xuwang. Relationships between anti-shearing force and quality properties of wheat grain[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(6): 314-316. (in Chinese with English abstract)

[21] Chen J H, Wang L M. Mechanical parameters of wheat in triaxial compression tests and meso-mechanics simulation[J]. Journal of Computational and Theoretical Nanoscience, 2016, 13(9): 6387-6394.

[22] 任会兰,宁建国. 冲击固体力学[M]. 北京: 国防工业出版社,2014.

[23] 刘雪敏, 吴玉新, 吕俊复, 等. 煤的粉碎功耗计算模型研究现状及分析[J]. 中国电机工程学报, 2013, 33(2): 1-8. Liu Xuemin, Wu Yuxin, Lv Junfu, et al. Research on calculation models of coal comminution energy consumption [J]. Proceedings of the CSEE, 2013, 33(2): 1-8. (in Chinese with English abstract)

[24] 江水泉,刘木华,赵杰文,等. 食品及农畜产品的冷冻粉碎技术及其应用[J]. 粮油食品科技,2003,11(5): 44-45. Jiang Shuiquan, Liu Muhua, Zhao Wenjie, et al. The freeze grinding technology in food, farm product and livestock product[J]. Science and Technology of Cereals, Oils and Foods, 2003, 11(5): 44-45. (in Chinese with English abstract)

[25] Dornez E , Holopainen U , Cuyvers S , et al. Study of grain cell wall structures by microscopic analysis with four different staining techniques[J]. Journal of Cereal Science, 2011, 54(3): 363-373.

[26] 陶珍东,张少华. 粉体工程与设备(第3版)[M]. 北京: 化学工业出版社,2014.

[27] 罗良清,魏和清. 统计学[M]. 北京: 中国财政经济出版社,2011.

[28] 马小愚,雷德天,赵淑红,等. 东北地区大豆与小麦籽粒的力学—流变学性质研究[J]. 农业工程学报,1999,15(3): 70-75.Ma Xiaoyu, Lie Detian, Zhao Shuhong, et al. Study on the mechanical-rheological properties of soybean and wheat grain grown in Northeast China [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1999, 15(3): 70-75. (in Chinese with English abstract)

[29] Dziki D, Laskowski J. Wheat kernel physical properties and milling process [J]. Acta Agrophysica, 2005, 6(1): 59-71.

[30] 郭方中. 低温传热学[M]. 北京: 机械工业出版社,1989.

Effect of low temperature on tensile mechanical properties of wheat bran

Cheng Min1,2, Liu Baoguo2※, Liu Yanxu2

(1.,450001,;2.,450001,)

The cryogenic ultrafine grinding technology has the advantages of narrow particle size distribution, high grinding efficiency, no deterioration and low energy consumption. It is an important technical means to improve the nutritional composition and economic value of wheat bran. In order to reveal the influence of temperature on wheat bran grinding performance, a dynamic thermomechanical analyzer (DMA) was used to test the tensile failure of wheat bran samples in the temperature range from-80 ℃ to 30 ℃. On this basis, the effects of temperature on the mechanical properties of wheat bran, such as Young's modulus, ultimate stress and ultimate strain, as well as on energy consumption parameters such as crushing energy and refrigerant consumption, were studied. The results showed that with the decrease of temperature, the plasticity of wheat bran decreased and the brittleness increased, gradually changing from elastic-plastic material to brittle material. When the temperature is-80 ℃, the linear fitting coefficient of stress-strain curve is 99.95%, approaching 100%. It can be considered that the glass transition temperature of wheat bran is-80 ℃. The crushing energy of wheat bran decreases significantly with the decrease of temperature. Compared with the room temperature (30 ℃), the crushing energy of wheat bran decreases by nearly 70% at-80 ℃, which fully shows the low energy consumption advantage of low temperature embrittlement. The Young's modulus increased significantly with the decrease of temperature, and increased 93.14% at-80 ℃. The ultimate stress seems to be insensitive to temperature change, with a small increase of about 14.58% in the whole varied range of temperature. The ultimate strain decreases with the decrease of temperature. Within the whole varied range of temperature, the ultimate strain decreases by 66.68%, and which is basically consistent with the change of crushing energy. Their sensitivity to temperature ranges from high to low in order of Young's modulus > ultimate strain > ultimate stress. It is also found that there are great differences among the experimental data of mechanical properties at the same temperature, which may be mainly related to the inherent difference between wheat bran samples. The consumption of liquid nitrogen increases linearly with the decrease of temperature. The consumption of liquid nitrogen at-80 ℃ is 1.74 times as much as that at-40 ℃ and 2.94 times as much as that at-10 ℃. At the same time, it is found that there is a local minimum in Young's modulus, ultimate stress, ultimate strain and liquid nitrogen consumption near-10 ℃. If the grinding temperature is-10 ℃, it will be helpful to improve the economy of cryogenic grinding for wheat bran. Considering comprehensively the economy between the cryogenic mechanical properties of wheat bran and the refrigerant consumption, the suitable temperature range for cryogenic ultrafine grinding of wheat bran should be from-40 to 0 ℃. Based on the experimental and identification results, the linear and non-linear functional relationships between Young's modulus, ultimate stress, ultimate strain and temperature difference are given respectively, and the linear functional relationships between liquid nitrogen consumption and temperature difference are also given. In conclusion, the effect of temperature on the mechanical properties of wheat bran is significant. The use of low temperature embrittlement characteristics can improve the grinding performance of wheat bran, but attention should be paid to the economic problems caused by refrigerant consumption. The results of this study preliminarily reveal the effect of low temperature embrittlement on the mechanical properties of wheat bran, which can provide a reference for the selection of grinding temperature for ultra-fine grinding of wheat bran at low temperature.

mechanical properties; crushing strength; stress; wheat bran; cryogenic grinding; Young's modulus; ultimate strain

10.11975/j.issn.1002-6819.2019.13.038

TS210.1;S-3

A

1002-6819(2019)-13-0312-08

2019-03-11

2019-04-11

小麦和玉米深加工国家工程实验室开放课题(NL2017010);郑州市2016年度“智汇郑州·1125聚才计划”项目(创新领军团队)

程 敏,讲师,博士生,研究方向为粮食加工科学与技术。Email:chengminhappy2006@163.com

刘保国,教授,博士生导师。研究方向为现代粮食加工机械与装备技术。Email:bgliu1978@sina.com

程敏,刘保国,刘彦旭.低温对小麦麸皮拉伸力学特性参数的影响[J]. 农业工程学报,2019,35(13):312-318. doi:10.11975/j.issn.1002-6819.2019.13.038 http://www.tcsae.org

Cheng Min, Liu Baoguo, Liu Yanxu.Effect of low temperature on tensile mechanical properties of wheat bran [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(13): 312-318. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.13.038 http://www.tcsae.org