大型压力容器的压力跟踪控制

张伟,廖义德

1武汉第二船舶设计研究所,湖北武汉430205

2武汉工程大学机电工程学院,湖北武汉430205

0 引 言

在深海资源开发领域,为了研究水下航行器的运动控制方法,一般需基于陆上台架开展充分的模拟试验,其关键环节就是模拟航行器在水中的外部压力环境。为了在陆上环境真实地模拟水下航行器的外部压力试验条件,需开展大型压力筒的压力跟踪控制研究工作。目前,主要有2种方法可实现压力容器的内部压力控制:第1种是人为改变有效容积的大小,从而控制内部压力,但这种方法只适用于惯性较小的小容积压力控制系统[1-3];第 2种是有效容积不变,通过控制进/出压力容器流体的体积,强制改变内部压力[4-5]。其中,第2种方法需要精确控制流入和流出压力容器的液体流量。目前,由于泵源开关特性限制,传统的泵控注水方式难以满足瞬时大流量的要求,当模拟较大惯性的水下航行器快速变深工况时,无法提供足够的压力跟踪速度和精度。

针对该问题,本文拟研发新型压力容器的内部压力控制系统,将一个高压气水罐作为蓄能元件,用以满足升压段的快速大流量需求;同时在压力容器出口管路上设置电磁开关阀和流量调节阀,用于提高跟随精度和稳态控制精度,从而满足水下航行器大惯性变深场景的应用需求。

1 系统的构成与工作原理

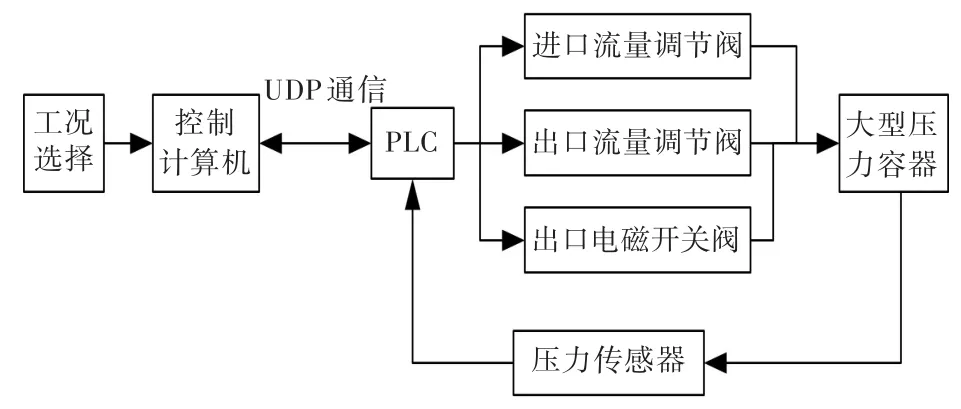

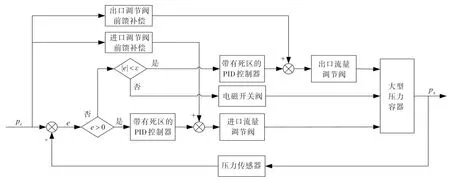

新型压力容器内部压力的控制系统主要由75 m3大型压力容器、控制系统、加压与泄压管路系统、监测系统等构成,系统控制框图如图1所示。控制系统的硬件主要包括PC(上位机)、PLC(下位机)和阀,其中PC实现人机交互、数据存储等功能,PLC实现流量调节阀的开度控制、开关阀的通断控制以及泵的启停控制功能,PC和PLC之间通过工业以太网进行通信。首先通过压力传感器检测压力容器的内部压力,然后反馈给PLC模拟量输入模块,接着PLC按照一定的控制策略对相应泵阀进行控制,从而实现压力闭环控制[6-8]。

图1 系统控制框图Fig.1 Block diagram of system control

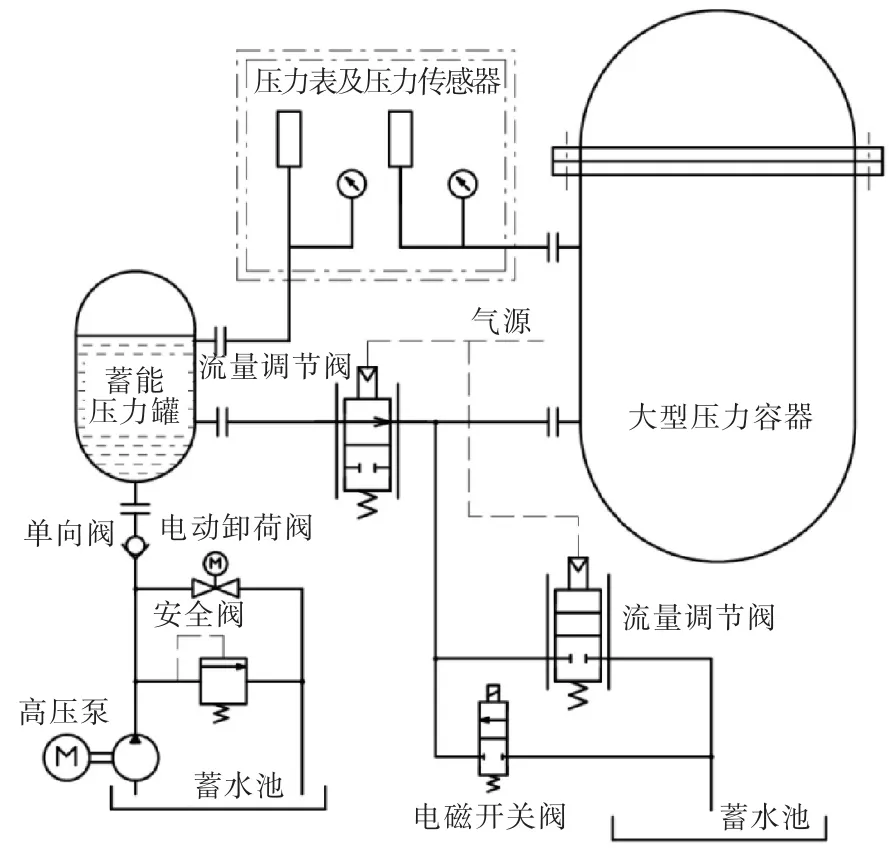

管路系统主要包括大型压力容器、气/水压力罐(图2所示的蓄能压力罐)、高压泵、带气动式阀门定位器的流量调节阀、GSR高速开关阀以及传感器等。本文将气/水压力罐作为蓄能器使用,以满足升压段大流量要求。实验前,大型压力容器需预先注满水,然后开启高压泵向蓄能压力罐内注水,罐内的密闭空气压缩储能;控制系统启动后,蓄能压力罐内的高压水经流量调节阀可控地注入大型压力容器内,从而提升压力筒内的压力。

如图2所示,大型压力容器和蓄能压力罐均配置了管路流量调节阀,出口管路上除配置流量调节阀外,还并联一个电磁开关阀。需注意,蓄能压力罐与大型压力容器间的压差一般较高,单独采用流量调节阀即可满足大型压力容器的压力上升梯度要求。然而,当其需要降压且内部压力较低时,由于流量调节阀的频响偏低,在小压差工况下无法保证压力跟踪的控制精度,故需在出水管路上并联电磁开关阀。在系统操作控制区(图2的点划线方框内)安装有液位传感器、压力传感器和压力表,用以实时观测控制系统。

图2 管路系统原理图Fig.2 Schematic diagram of pipeline system

此外,监测系统主要由工控机及其外围设备组成,可以满足基本的人机交互需求。以太网可将PLC采集的系统状态参数以适当的形式予以显示,并将相应的工况选择参数反馈至PLC。

2 控制算法

本控制系统采用气动流量调节阀(配置西门子智能定位器)和高速电磁开关阀,其中高速电磁开关阀启闭时间小于200 ms。为解决气动流量调节阀的迟滞效应,采用基于前馈校正的PID控制算法[9],该方法是在系统主反馈回路外采用的校正方式,通常连接至系统给定值与主反馈作用点间的前向通道上。本系统的校正环节可对气动流量调节阀的迟滞予以补偿,以改善系统的跟踪性能。

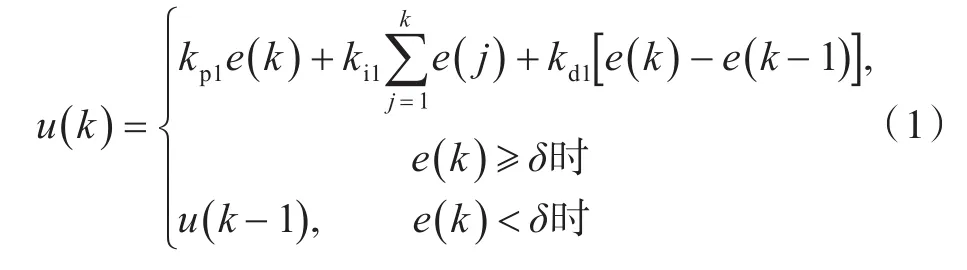

本控制系统有3个执行机构:大型压力容器的进口及出口流量调节阀和出口电磁开关阀。当系统误差大于0时,将控制进口流量调节阀;当系统误差小于0时,将控制出口流量调节阀或出口电磁开关阀。在大误差范围内,可同时控制上述两阀以保证快速性;在小误差范围内,可仅控制流量调节阀来保证实时控制精度。此外,为避免稳态时调节阀的频繁动作,本系统采用了带有死区的PID控制算法[10],完整的算法描述如下。

式中:kp2为出口流量调节阀的比例调节系数;ki2为出口流量调节阀的积分调节系数;kd2为出口流量调节阀的微分调节系数。

大型压力容器的内部压力控制系统如图3所示,进/出口流量调节阀的PID控制器参数及前馈补偿参数均可独立设置。图3中:pr为系统给定的参考压力;ps为压力筒实际压力;e为系统误差。

图3 控制系统方块图Fig.3 Block diagram of control system

为了保证在系统响应速度和精度方面的良好跟踪控制效果,需在出口处并联电磁开关阀和流量调节阀(图3),同时采用动态结合开环控制和闭环控制的方法,具体如下:

1)在系统调节需求以快速性为主的工况下,采用以电磁开关阀为主的主开环控制模式,从而保证响应速度。

2)在系统调节需求以精度为主的工况下,采用以流量调节阀为主的主闭环控制模式,同步抑制外界干扰,保证响应精度。

3)在闭环控制算法中采用带死区的PID控制方式,以有效避免执行器(阀门)在平衡位置附近的频繁动作,从而延长系统及设备使用寿命。

3 试验验证

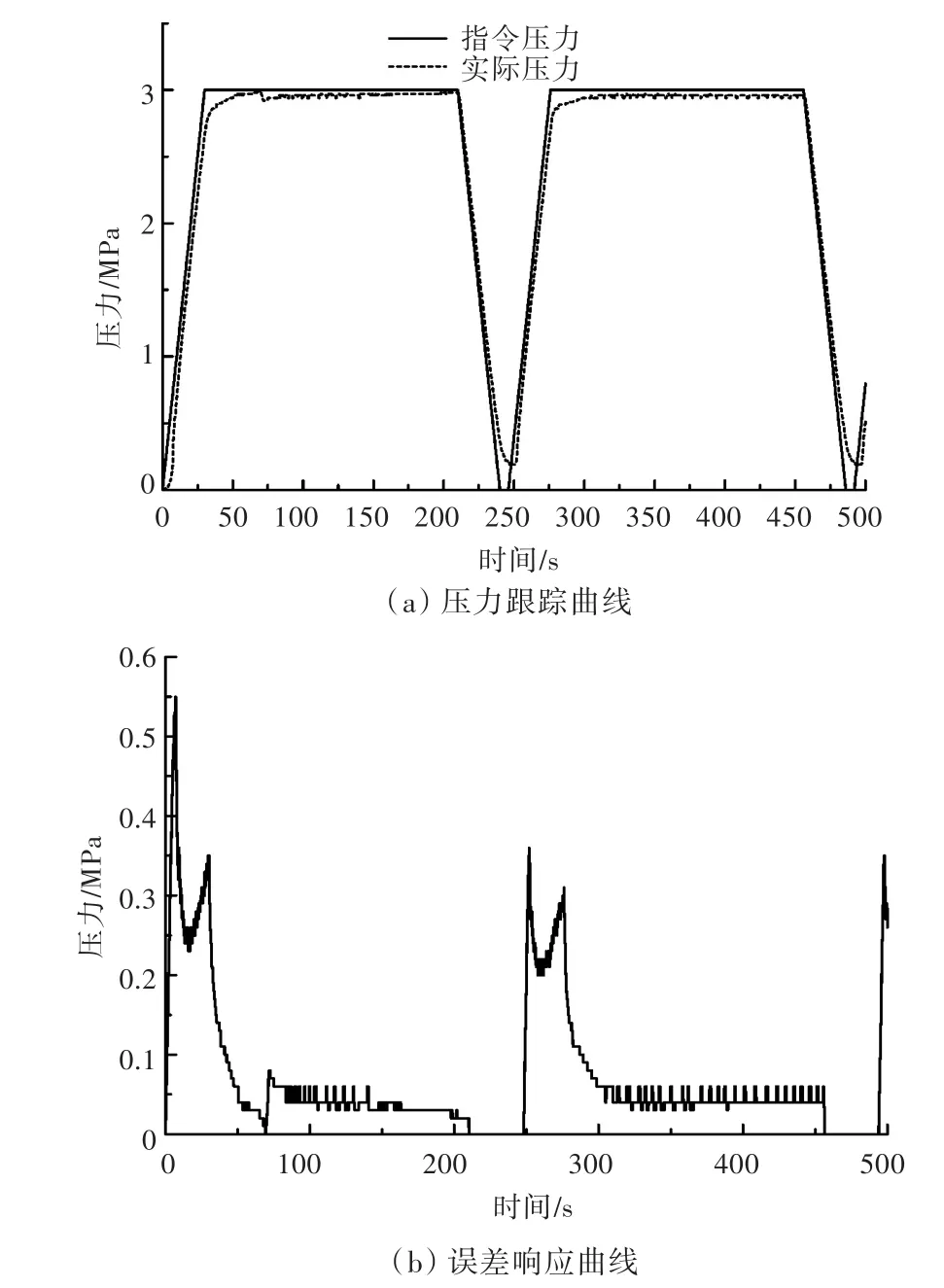

针对本文控制策略进行试验验证的压力跟踪控制效果如图4所示。试验条件为:采用6 m3的蓄能压力罐,在低液位时向蓄能压力罐内充气至1 MPa,然后开启高压水泵将罐内压力打压至5 MPa以上。试验过程中,指令压力梯形曲线在0~3 MPa之间变化,周期为240 s。PLC为西门子S7-300系列产品,采样控制周期为100 ms。设定最大加、减压的变化速率为0.1 MPa/s,另设PID调参窗口用以整定PID参数。

图4 系统压力的跟踪响应曲线Fig.4 Tracking response curves of system pressure

由图4可知:在低压上升阶段,因大型压力容器内的残余气体导致加压刚度不足,故跟踪控制精度较低;随着压力的升高,跟随精度逐渐提高;在稳态点附近,因指令信号突变,压力跟踪精度又略有下降,但整体动态跟踪精度维持在0.4 MPa内,稳态精度在0.1 MPa内,可满足系统疲劳试验的要求。在此需要指出的是:当容器内压力接近大气压时,因大型压力容器出口处阀门两端的压差很小,所以系统内的压力难以跟踪指令信号;同时,大型压力容器内的压力检测口位于容器的中上部,其液位高度也会导致测量误差,但对于试验系统,该误差在允许范围内。

4 结 语

本文以蓄能压力罐作为假海压力源,设计了75 m3大型压力容器的内部压力控制系统开展试验验证。通过采用含死区的PID控制,引入前馈补偿方法,有效解决了跟踪控制中的相位滞后问题,提高了系统的动态跟踪精度。同时,通过在出口处并联设置流量调节阀和高速电磁开关阀,显著改善了大型压力筒在小压差工况下的降压跟随性能。

针对在陆上模拟水下航行器大惯性变深场景的应用需求,本文提供了兼顾假海背压控制瞬时大流量与压力控制精度的有效解决方案,具备一定的海洋工程实际应用价值。