基于EDEM的带式输送机转接溜槽结构优化

文/张宁

带式传输机的转接溜槽属于带式传输机中的过度传输设备,起到了承上启下的作用,直接影响到了带式传输机的工作效果。存在问题的转接溜槽被较长时间的使用,还会引起各种各样的问题,还会对经济效益造成一定的损失。

1 传统带式传输机转接溜槽存在的不足之处

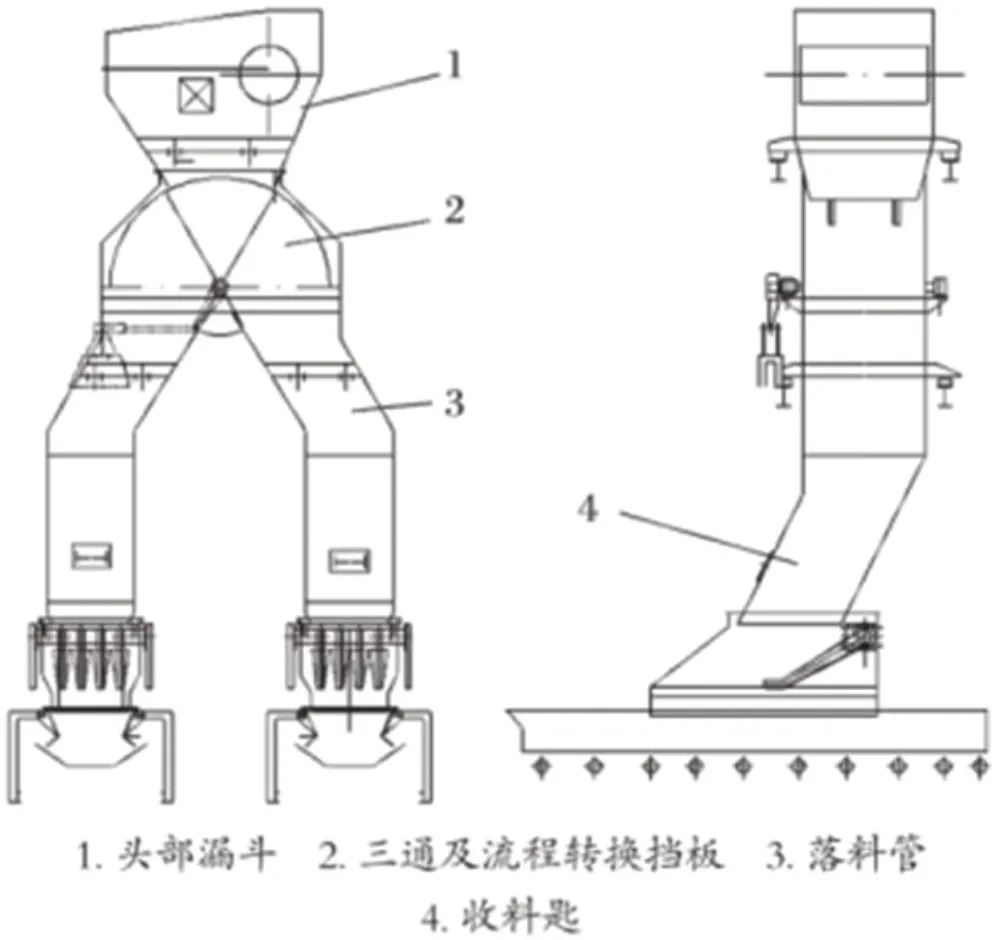

图1表示的传统带式传输机的转接溜槽的示意图。传统传输机的转接溜槽所使用的是直线结构,这种结构不仅仅制作工艺简答,在进行安装与使用的过程中也十分方便。但是该结构对于材料的流速与材料的分布不能进行有效的控制,会使得设备局部出现磨损严重的情况,并且还会伴随产生较大的噪声。拥堵的材料会加大对于设备的磨损,材料也会产生粉尘。这样既造成了材料的浪费,又使的设备破损老化,从而增加了运行设备的维护费用。

2 优化后带式传输机转接溜槽

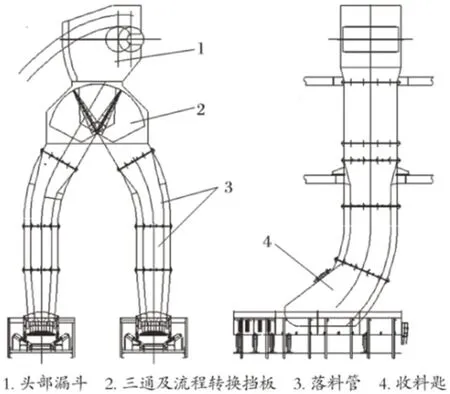

图2所表示的是带式传输机的转接溜槽优化后的结构。本篇论文讨论的是采用Discrete ElementMethods技术进行优化的方法。对带式传输机转接溜槽进行离散元模拟,寻找到其中存在问题的地方,对优化改进后的转接溜槽进行3D建模操作。

2.1 带式传输机转接溜槽3D模型

2.1.1 转接溜槽弧形顶部漏斗及护罩3D模型

根据物料抛落轨迹,漏斗头部设计有弧形导流装置,使料流以较小的冲击角度 (理论切入角 θ = 25°) 与导流挡板渐变切入式接触,头部漏斗采用 U 形截面、弧形结构,更好地贴合物料运动轨迹,冲击小,抑制粉尘,设备磨损小,物料汇集状态良好;导料挡板采用弹性自振动调节装置,具有自清理功能,避免黏性物料的粘结。

2.1.2 转接溜槽曲线形落料管3D模型

曲线溜槽系统是结合不同转运站布局形式而完成的定制化设计。优化后的曲率半径及截面形状能保证物料贴合管壁汇集流动,引导物料流向,减小冲击,有效抑制诱导风,使物料下落过程更加平稳、流畅;取消了传统溜槽的折线拐角,取而代之的是采用 U 形截面,使相邻截面夹角大于 90°,避免了直线拐角处积料、挂料现象。

2.1.3 转接溜槽收料匙3D模型

出口给料匙采用双通道防堵抗冲击曲线溜槽,尾部收料匙采用特有的双层变截面收口扩容设计,如图 5 所示。物料由窄截面、大深度逐渐过渡至导料槽内部,以接近输送带的速度汇集进入下一级输送带,可减小物料对输送带的冲击,杜绝输送带撕裂现象,双层变截面汇流通道充分保证对前后物料的汇集效果,同输送带对中良好,提高输送效率。

2.2 带式传输机转接溜槽EDEM 模拟实验

2.2.1 传统带式传输机转接溜槽与优化后带式传输机转接溜槽模拟实验

传送带上进行传输的物质先做加速运动,当材料与传送带运输速度相同时做匀速运动,当材料运动到传送带顶部时,材料被平抛出去,在重力的作用下向下运动。材料进入漏洞之后,进入转接溜槽,在运动一段时间之后,材料运动至转接溜槽的材料出口。并在下方传送带上继续运动。带式传输机转接溜槽优化前后的工作状态也存在着一定的差异。

图1:传统溜槽结构

图2:优化后的曲线形溜槽结构

2.2.2 模拟实验结果对比分析

(1)带式传输机转接溜槽在没有进行优化时,溜槽顶端的漏斗内部空间较小,材料进入时,材料与漏斗接触面的冲击角度增大,材料会在漏斗内部出现多次碰撞的情况。不仅会损失大量的能量,还会使漏斗出现堵塞,甚至还会出现材料外漏的情况,造成严重的浪费;漏斗的优化方案为,将漏斗改造成弧形,这样材料落下时冲击角度变小,这样就可以有效的避免材料能量的损失,也不会出现漏斗堵塞、材料堆积的情况。

(2)带式传输机转接溜槽在没有进行优化时,转接溜槽存在着较多的转折点,所使用的三通下部斜管也是矩形的,直角的转折存在着死角十分容易在拐角处出现材料的堆积,且材料在运行过程中受到的摩擦力较大,间接的增加了运行所消耗的成本。转接溜槽的优化方案为使用少转折拐点的溜槽,保证材料在溜槽中运输的过程所发生的碰撞尽可能的少,减少了材料与设备之间的碰撞,直接的降低了材料的浪费,也避免了粉尘的产生。更减缓了设备老化损害的速度,从而起到了提升经济效益的目的。

(3)带式传输机转接溜槽在没有进行优化时,由于材料速度过快,通常会使用缓冲挡板来对材料进行缓冲,并在两侧安置挡板保证材料能够处于传输带的中间部位。但由于材料出口的设计存在不合理之处,材料流经这里时往往会出现拥堵的情况,加大了对设备的磨损,造成设备老化,增加运行成本;进行了设备优化之后,可以很好的对材料流速进行控制,使材料匀速前进,不会出现拥挤、堵塞等现象,大大的减少了设备的损耗与老化。

3 结语

本篇论文使用 SolidWorks软件进行3D模型的创建工作,又使用了EDEM技术对离散元进行模拟实验,通过实验结果不断的对原有模型进行优化与改进,使其能够满足传送工作的需求。经过大量的时间证明,本篇论文所选取的方法可以十分有效的对传统带式传输机的转接溜槽进行优化。传统带式传输机所存在的粉尘污染、噪声污染、损失较多、漏斗堵塞等情况都可以十分有效的得到解决,这种方法也可以进行更大范围的推广,来处理其他行业所存在的不足与缺陷。