基于Icepak的通信插箱热分析设计

文/李超 王岩 张东阁

1 引言

随着电子技术的发展,尤其是微电子技术的发展,电子元器件和设备的尺寸正迅速缩小,而功率却一直增大。使得单位面积容纳的热量越来越多,特别是在恶劣环境下的电子产品要求必须是全封闭的,降噪条件下的电子产品要求拆去风扇,使得电子产品的散热环境更差,为了达到容许的温度,设计人员要提高散热效率、改善换热环境。因此电子设备的热设计在整个产品的设计中占有越来越重要的地位,在这种环境下,传统的热设计方法已经很难适应需求,为了保证设备的正常工作,就必须要对电子设备进行科学的热设计。热仿真能够在样品和产品开始之前确定和消除热问题,借助热仿真可以减少设计成本、提高产品的一次成功率,改善电子产品的性能和可靠性,减少设计、生产、再设计和再生产的费用,缩短高性能电子设备的研制周期。热分析软件能够比较真实的模拟系统的热状况,应用热分析软件,在设计过程中就能够预测到各元件的工作温度值,这样就可以纠正不合理的排布,取得良好的布局,从而可以缩短设计的研制周期。

本文通过对某通信设备的结构设计进行热仿真分析,确定风扇、通风口和PCB 之间的流体分布,确定系统的温度分布,预估器件温度,验证结构设计方案是否满足系统散热要求。本文经过研究分析,发现了原有设计方案的散热风险,并就此提出了改造方案,并对新方案进行了仿真验证。

2 箱盒设计方案及热问题描述

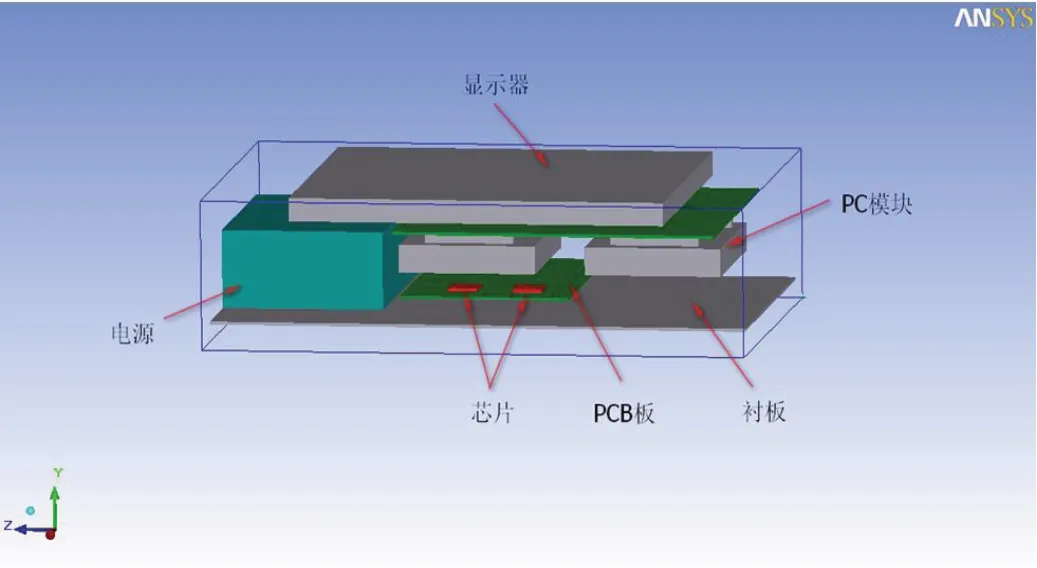

本论文主要内容针对某电子产品的便携式测试仪的热设计问题。该测试仪采用376×252×96mm的成品机壳,机壳有上下两部分壳体及两侧面的挡板组成。设备内包含的主要元器件有一块电源、一块显示器、两块板组,其中一块板组上有两个体积较大的PC模块,另一板组上包含两个CPU芯片。其中CPU芯片和电源是主要的发热元件。两个芯片的耗散功率分别为22W和4.3W,电源的耗散功率为3W。

2.1 热仿真模型的建立

图1为元器件建模,图2为风扇与通风孔建模,根据初步结构设计方案建立Icepak计算模型。该问题的模型主要包括以下几个部分:

(1)机盒(Cabinet):机盒简化成376×252×96mm长方体,边界面采用Icepak默认边界(Steel-Oxidised-surface)来模拟机壳。该种边界用来模拟金属薄壁,可以进行导热、对流及热辐射计算。

(2)衬板(Conducting thick plates):衬板为2mm薄板,用于安装器件及导热。可将其简化为导热厚板模型,进行热量的传递。材料为铝。

(3)电源(block):电源由电源模块外包裹金属外壳组成。将电源模型简化成内部掏空的长方壳体(由外部实心长方体和内部的空心长方体叠加组成)。定义其发热量为3W。

(4)PCB板(Conducting thick plates):相对于芯片和电源而言,PCB板组本身的发热量较小,可以忽略。将PCB板简化为导热厚板(Conducting thick plates)模型,可以进行热量的传导,其厚度为1.6mm。

(5)芯片(sources):芯片简化为两个热源(blocks),设定参数一个为10W,一个为4.3W。

(6)显示器(hollow block):忽略显视屏的发热量及导热量,将其简化为空心的长方体,作为阻风块参与计算。

(7) PC模块(hollow block):处理方法同显示器。

2.2 仿真结果

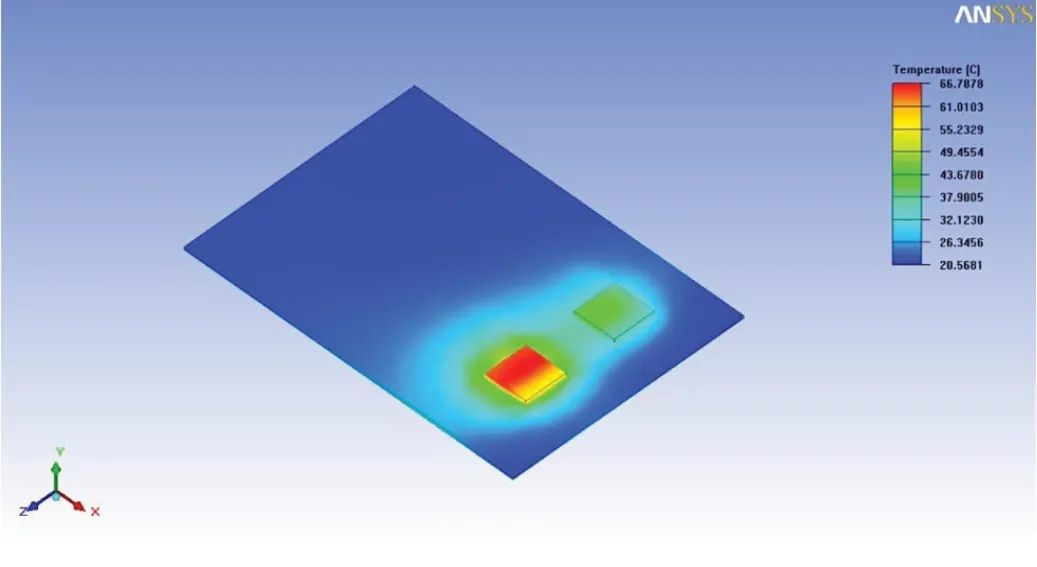

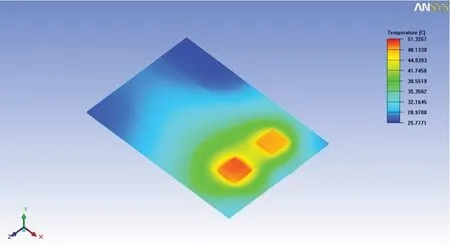

芯片及PCB区域温度分布如图3,计算结果表明系统最高温度为66.8℃,最高温度出现在22W芯片上。

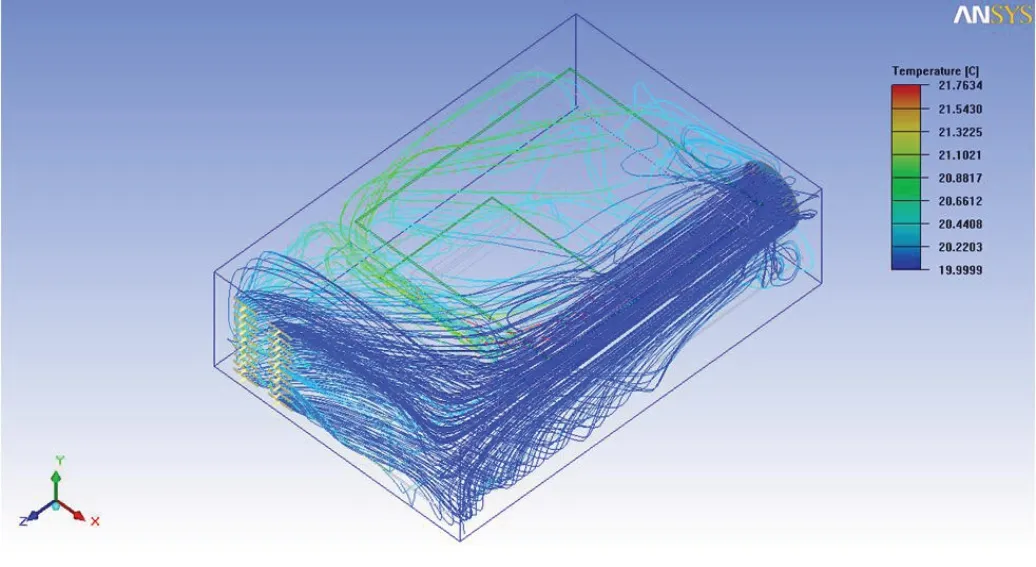

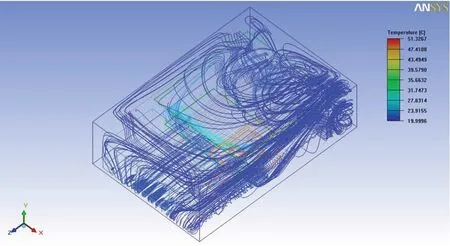

图4为系统内的气流线径图,可以看出气流主要流经线路。可以看出风扇来流主要沿箱体侧壁流出通风孔。

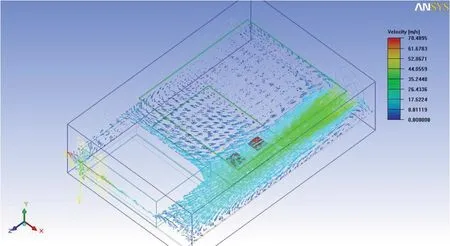

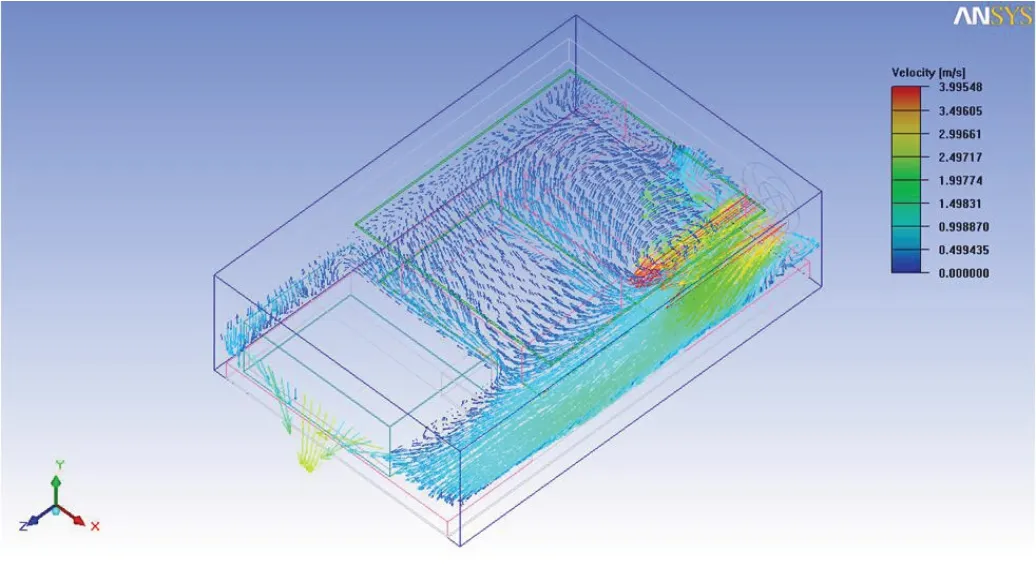

在芯片上方区域建立切面,观察其气流流速,如图5。可以看出沿气流路径流速较大,此速度下对流换热不充分。且其他区域流动较小。系统内气流路径规则,层流较多,不利于散热。

3 结构改进方案及仿真验证

3.1 散热问题分析

由上一方案的仿真结果可以看出,芯片温度最高可达66°。由于该产品的允许使用温度范围为0~60℃。显然,该结构设计方案无法满足设备的散热要求。必须对此结构设计进行改进。

3.2 散热改进方案

3.2.1 在衬板上增加肋片,并在芯片与衬板间建立结构连接

铜的的导热迅速,导热性能较好。用铜板结构将热量迅速传导到衬板上,衬板带肋片,散热面积较大,散热较快,可以有效地控制芯片温度,提升系统的散热性。同时,芯片与铜板间需涂抹导热硅脂以降低接触热阻。这一改动之后,系统的主要对流散热区域由PCB板调整至衬板上。

图1:元器件建模

图3:芯片及PCB板温度分布

图4:气流线径

图5:速度切面

图6:芯片及PCB温度分布图

图7:改进方案气流线径图

图8:改进方案散热区温度分布图

3.2.2 更改通风孔位,将其移至箱盒底部,并增加通风孔面积

由于增加铜板导热后,热量主要在衬板的肋片中通过与空气的对流散掉。因此,调整风道,增大肋片周围的空气流动,能够加强衬板肋片的对流换热,使由芯片传导至衬板的热量更快的被散掉,从而改善系统的散热性能。

修改仿真模型,增加以下几个部分:

(1)散热片(solid block): 三块铜质散热片(材料为铜),以及一块带肋片衬板(材料为铝型材),简化为实体块(solid block)。

(2)热阻(resistance):在铜制散热片与芯片之间建立二围热阻,赋值为0.0025C/W。

(3)衬板:更换衬板模型,新衬板模型增加了肋片结构。

其仿真结果如图6-8。

从改进方案的仿真结果来看,气流经衬板与箱体的夹缝流向底面通风孔。由于新增加结构件阻碍了风扇来流,系统内气流湍流度增强。PCB与芯片上方区域空气流动加强。整体流速降低,对流换热更充分。系统的最高温度为51.5℃,此时热性能可以满足系统的要求。

4 结论

本论文针对某通信测试设备进行了热设计。在结构设计之初,通过热仿真,确定系统散热性能,找出系统散热问题,并对此提出以下几种改进方案:

(1)增加散热片,将发热元件的热量导出到散热面积更大的散热片,使热量不再集中于发热元件区域,可以有效地降低发热元件的温度。

(2)通过调整通风孔位置及结构件排布,改进了风道,破坏了层流流动,增加了气流扰动,使气流速度得以控制,从而加强了元件与空气的对流换热,是系统的散热性能得到提高。

经上述改进,设备的散热性能增强,元件温度下降,满足了系统的散热要求。