油酸合成酸性磷酸酯胺盐及其摩擦性能研究

孙紫薇, 闫 锋, 曹凤英, 邵立久

(1.辽宁石油化工大学 化学化工与环境学部,辽宁 抚顺 113001; 2.中国石油天然气股份有限公司 抚顺石化公司研究院, 辽宁 抚顺 113001; 3.中国石油天然气股份有限公司 抚顺石化公司石油二厂,辽宁 抚顺 113008)

随着工业的快速发展,对于机械用油品极压抗磨性要求逐渐提高,此性能决定着生产效率和成本[1]。而极压抗磨性主要由油品中所添加的极压抗磨剂起作用[2]。极压抗磨剂从原有的单一型含氯、硫、磷添加剂发展为S-P、S-N、P-N、S-P-N型等多元素复合的极压抗磨剂[3]。其中,P系极压抗磨剂具有优异的抗磨减摩性能、良好的润滑性能、较高的承载能力、多效性,以及制备工艺简单等优点[4]。最常见的P系极压抗磨剂是酸性磷酸酯,其承载力很高[5-6],但因P的存在,腐蚀性也较高[7],而引入N元素形成P-N型极压抗磨剂,既可保留抗磨性,又减小了腐蚀性[8]。目前,使用最多的P-N型极压抗磨剂是酸性磷酸酯胺盐,因其优良的抗磨性、抗压性、抗腐蚀性和油溶性而被广泛应用,也一直是工业齿轮油的重点研究对象之一[9]。

酸性磷酸酯胺盐的生产方法主要有两种:一是磷酸酯与油胺直接反应,但其合成的产物性能不够理想[10];二是先合成磷酸酯,然后进行胺化反应,该方法使用最广泛,先用五氧化二磷与C8~C12的醇反应生成磷酸酯,再与油胺反应生成磷酸酯胺盐,但在反应过程中加入苯、甲苯等溶剂,毒性较大不环保[11]。与其他合成磷酸酯胺盐方法相比本方法改变了醇的种类,生成的磷酸酯常温下为液体,整个反应过程中无水生成,不需加入苯、甲苯等有毒溶剂。

本文实验用油胺是油酸经氨化加氢所得,油酸来源于植物油及其皂脚[12-13],原料易得。脂肪胺是生产阳离子表面活性剂的重要原料,而油胺是重要的高碳脂肪胺[14]。实验采用五氧化二磷与异癸醇反应合成磷酸酯,然后用油胺对其进行胺化制备磷酸酯胺盐。本实验旨在通过对反应条件的改变从而达到合成工艺简化、合成路线环保、产品性能提高的效果。

1 材料与方法

1.1 实验材料

异癸醇,上海慧朔科技股份有限公司;五氧化二磷,山东世安化工有限公司;油酸,天津市凯力达化工贸易有限公司;Ranney Ni,大连通用化工有限公司;硫磷剂,沈阳中大九盛润滑油有限公司;500N基础油,茂名市环海精细化工有限公司;减三线润滑油,中国石油抚顺石化分公司;T308、T308B均为工业级,沈阳中大九盛润滑油有限公司。实验用水为三级去离子水。

DF-101S集热式恒温加热磁力搅拌器;WX-1无油真空泵;AVANCE III HD 400 傅里叶变换核磁共振谱仪,瑞士布鲁克拜厄斯宾有限公司;NICOLET-iS50 傅里叶变换红外光谱仪,Thermo Scientific公司;K-7000型蒸汽压力渗透仪:德国Knaure公司;SGW-10G四球摩擦试验机(钢球直径12.7 mm,钢球硬度HRC64~66)。

1.2 油胺的制备

1.2.1 十八烯腈的制备

参照文献[15],将100 g油酸加热升温至130℃,通入氨气(温度大约80℃,流量1 000 mL/min),继续升温至310℃反应10 h,然后将产物进行减压蒸馏得到中间产物十八烯腈。反应原理如下:

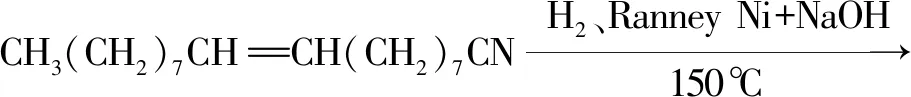

1.2.2 十八胺(油胺)的制备

参照文献[15],将50 g十八烯腈放入高压釜内,先用氮气去除高压釜内空气,然后按比例加入8 g 催化剂Ranney Ni与助催化剂NaOH,搅拌通氢气,维持釜内压力为3.5 MPa、反应温度为150℃,反应1 h后,对产品进行减压蒸馏得到油胺。反应原理如下:

1.3 酸性磷酸酯胺盐的制备

1.3.1 酸性磷酸酯的制备

将一定质量(W1)的异癸醇加入三口烧瓶,搅拌,按照摩尔比将一定质量(W2)的P2O5粉末在40℃下分批加入(搅拌防止结块)[16]。为了促进反应向正反应方向进行,搅拌过程中加入0.2 mL水,升温至85℃,反应4~8 h后,85℃下抽滤30 min,得到酸性磷酸酯。反应原理如下:

1.3.2 酸性磷酸酯胺盐的制备

在低于30℃下向酸性磷酸酯中分批加入一定质量(W3)的油胺,然后升温至110℃反应4~8 h后,在110℃减压蒸馏2 h去除轻组分,即得产品酸性磷酸酯胺盐(质量计为W)。反应原理如下:

产物收率=W/(W1+W2+W3)×100%

1.4 产品表征

1.4.1 红外分析

运用衰减全反射(ATR)方法,将产品滴在傅里叶变换红外光谱仪的反射晶体上,在波数4 000~525 cm-1、分辨率4 cm-1、扫描次数32次条件下进行测试。

1.4.2 核磁共振分析

配制样品(溶剂为氘代氯仿),放入核磁共振谱仪中进行分析。

1.4.3 VPO法测定相对分子质量

将产品用甲苯配制成6 g/kg待测溶液,用蒸汽压力渗透仪(VPO)测定数均相对分子质量,实验温度为(60±2)℃。

1.5 产品性能考察

1.5.1 抗腐蚀性测试

按照GB/T 5096—2017方法,分别将磨好的3根铜片置于减三线润滑油、添加1%酸性磷酸酯胺盐的减三线润滑油以及添加1%硫磷剂的减三线润滑油中,测定铜片的腐蚀程度。

1.5.2 四球极压性能测定

按照GB/T 12583—1998方法,用四球机的顶球在一定负荷下对着3个钢球进行旋转,转速1 200r/min,实验温度为室温,每次实验时间为10 s,逐级增加负荷,直至发生烧结或出现机器下沉以及大于磨斑直径的规定范围立刻停止实验[17]。

1.5.3 四球抗磨性能测定

按照GB/T 12583—1998方法,用四球机的顶球在392 N下对着3个钢球进行旋转,转速1 200r/min,实验温度为室温/高温75℃,每次实验时间为30 min。

1.5.4 油溶性测定

分别添加0.5%、1.0%、2.0%、3.0%添加剂于基础油中,搅拌,放置30 d,观察其溶解性。对加剂量为2.0%的基础油从室温开始进行降温,观察其溶解性。

2 结果与分析

2.1 合成条件考察

2.1.1 磷氮摩尔比对产物收率及pH的影响

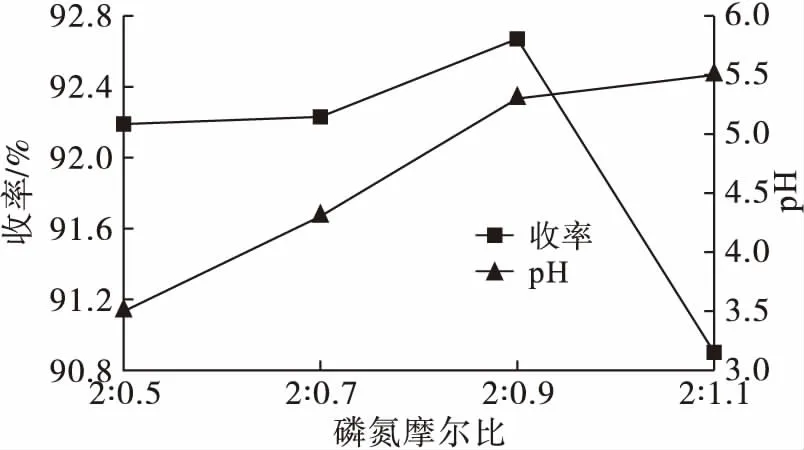

在P2O5与异癸醇摩尔比1∶3、成酯反应时间5 h、胺化反应时间5 h条件下,改变胺化反应油胺加量,考察磷氮摩尔比对产物收率及pH的影响,结果如图1所示。

图1 磷氮摩尔比对产物收率及pH的影响

由图1可见,随着磷氮摩尔比的增加,产物收率逐渐增加,pH也逐渐增大。当磷氮摩尔比为2∶0.9时,产物收率达最大。因为单纯的酸性磷酸酯酸性较强,所以油胺的加入会中和其酸性,磷氮摩尔比小于2∶0.9,磷酸偏多,腐蚀性强,磷氮摩尔比超过2∶0.9,产物放置2 d后开始有白色固状物析出,是胺过量的原因。因此,磷氮摩尔比为2∶0.9时反应条件最佳。

2.1.2 总反应时间对产物收率及pH的影响

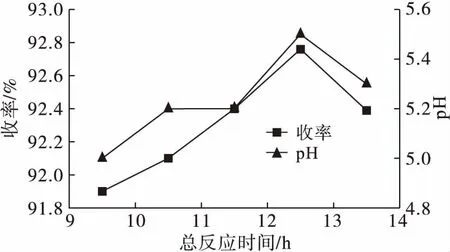

在P2O5与异癸醇摩尔比1∶3、磷氮摩尔比2∶0.9条件下,考察总反应时间对产物收率及pH的影响,结果如图2所示。

图2 总反应时间对产物收率及pH的影响

对反应时间进行实验时发现:成酯反应时间较短时,由于没有反应完全,在合成酸性磷酸酯时会有轻微分层现象,成酯反应时间从4 h开始无分层现象;胺化反应时间较短时,酸性较强,随着反应时间的延长,酸性逐渐减弱趋于弱酸性和中性。由图2可见,随总反应时间的延长,产物收率随之增加,超过12.5 h产物收率开始降低,因此最佳总反应时间为12.5 h。此总反应时间中,包括合成酸性磷酸酯后0.5 h的抽滤,以及胺化反应后2 h的蒸馏时间。在最佳反应条件下,产物收率为92.76%,产物pH为5.5左右。

2.2 产品表征

2.2.1 红外表征

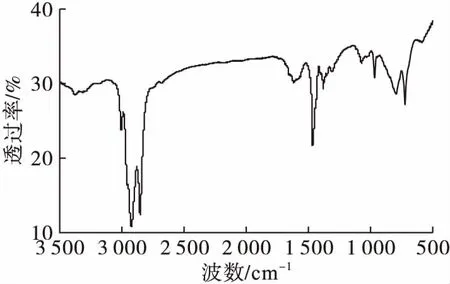

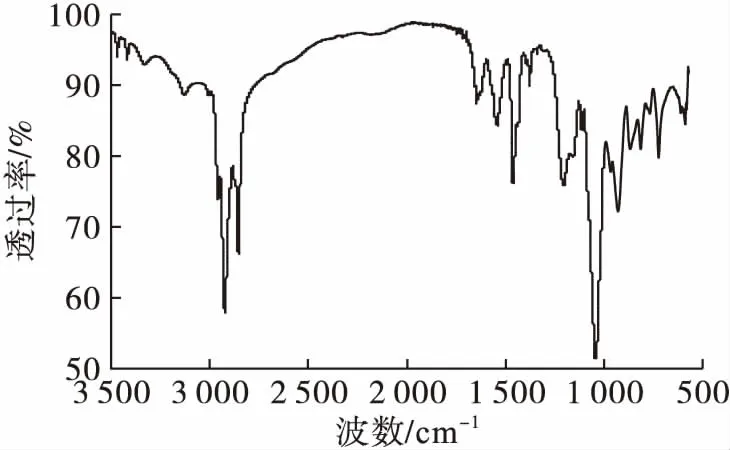

合成的油胺和酸性磷酸酯胺盐红外谱图分别见图3和图4。

图3 合成的油胺红外谱图

图4 合成的酸性磷酸酯胺盐红外谱图

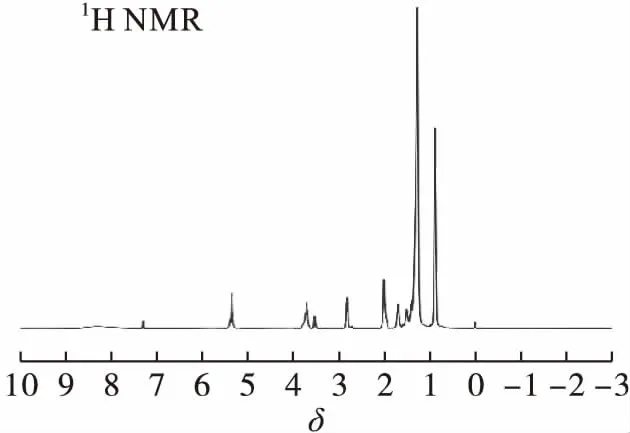

2.2.2 核磁共振表征

合成的酸性磷酸酯胺盐1H NMR和31P NMR谱图见图5。

图5 合成的酸性磷酸酯胺盐的1H NMR和31P NMR谱图

2.2.3 产物的数均相对分子质量

测得油胺的数均相对分子质量为267.5,与理论相对分子质量267相近。测得酸性磷酸酯胺盐的数均相对分子质量为643.8,与理论相对分子质量645相近。推测所合成的产物为目标产品。

2.3 产品性能

2.3.1 抗腐蚀性

按照1.5.1,测定了未添加和添加1%抗磨剂的减三线润滑油对铜片的腐蚀程度,结果见表1。

表1 不同添加剂对铜片的腐蚀程度

注:磷氮剂为合成的酸性磷酸酯胺盐;铜片腐蚀条件为100℃,3 h。

由表1可以看出,无添加剂的减三线润滑油铜片腐蚀为二级,加入合成的磷氮剂后铜片腐蚀降为一级,铜片与新磨铜片无异,很好地抑制了腐蚀,达到了合格。而加入市售硫磷剂的减三线润滑油铜片腐蚀为三级,属于中度变色,不但没有抑制反而加重了铜片腐蚀程度。硫磷剂和磷氮剂都显酸性,硫磷剂腐蚀性强,而磷氮剂中的氮是一种路易斯碱[21],可以有效地抑制磷的酸性。所以,磷氮剂的抗腐蚀性更好。

2.3.2 摩擦性能

2.3.2.1 添加量的影响

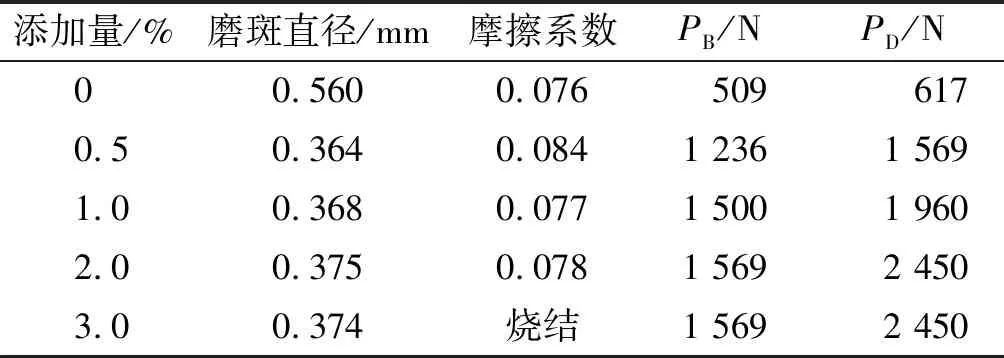

向500N基础油中分别添加0%、0.5%、1.0%、2.0%和3.0%酸性磷酸酯胺盐,按1.5.2和1.5.3方法测试其极压抗磨性,考察酸性磷酸酯胺盐添加量对润滑油极压抗磨性的影响,结果见表2。

表2 酸性磷酸酯胺盐添加量对极压抗磨性的影响

从表2可以看出:酸性磷酸酯胺盐添加量为0.5%时磨斑直径最小,比未加剂的500N基础油磨斑直径减小了35%,其后变化不大;摩擦系数则从添加量为1.0%开始基本无变化;随着酸性磷酸酯胺盐添加量的增大,PB值增加,PD值增加,在添加量为2.0%后基本不变,综合来看2.0%的效果最佳,此时PB值与PD值最大,与未加剂的500N基础油相比,PB值是其3倍,PD值是其4倍。因此,酸性磷酸酯胺盐的最佳添加量为2.0%。

资料[22-24]表明,磷氮剂在摩擦过程中,磷与铁作用后以亚磷酸铁形式存在,而胺中氮以其本身的价态存在,氮元素含有的孤对电子使其吸附在金属表面,分子作用时无机亚磷酸盐与有机胺形成复杂的较厚的边界润滑膜,而吸附性分子之间的氢键会增加油膜强度[25],在一定范围内,酸性磷酸酯胺盐含量越大,膜的层数也越多,润滑膜越厚,但是超过此浓度范围膜会破裂,膜的层数会减小,极压抗磨性也随之减弱[26]。所以,在一定浓度范围内酸性磷酸酯胺盐具有优良的极压抗磨性能。

2.3.2.2 温度的影响

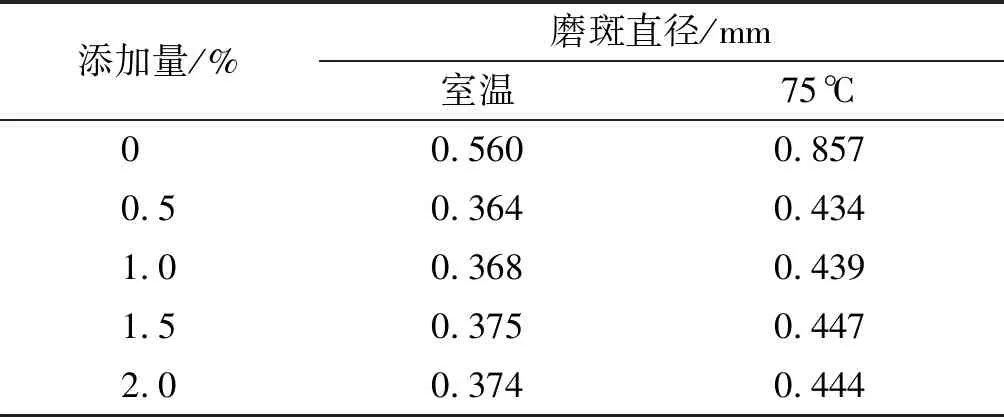

为了检测酸性磷酸酯胺盐的高温抗磨性能,向500N基础油中分别添加0%、0.5%、1.0%、1.5%和2.0%的酸性磷酸酯胺盐,按1.5.3分别检测试样在室温和75℃下的磨斑直径,结果见表3。

由表3可以看出,酸性磷酸酯胺盐添加量在0.5%~2.0%范围内,不论是在室温,还是在75℃下,磨斑直径变化都很小,且与未加剂的500N基础油相比磨斑直径均减小。另外,酸性磷酸酯胺盐添加量相同时,75℃和室温相比,磨斑直径增加量不大,说明酸性磷酸酯胺盐在较高温度下仍然具有良好的抗磨性能。

表3 温度对酸性磷酸酯胺盐基础油磨斑直径的影响

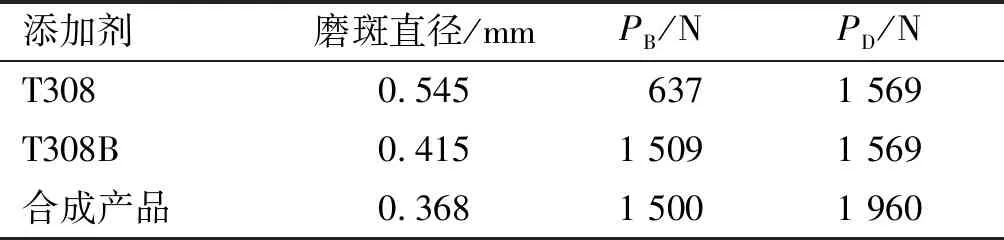

2.3.2.3 与市售磷氮型添加剂对比

在500N基础油中分别加入1% T308、T308B和合成的酸性磷酸酯胺盐,按1.5.2和1.5.3测试其极压抗磨性,结果见表4。

表4 3种磷氮型添加剂的极压抗磨性

由表4可以看出,在3种加入1%不同添加剂的500N基础油中,添加T308B与合成产品的极压抗磨性明显优于添加T308的,添加合成产品比添加T308B的磨斑直径小11%,而PD值则提高25%,PB值几乎相同。因此,本研究合成的酸性磷酸酯胺盐与市售的磷氮剂相比在极压抗磨性能上有较大的提高。

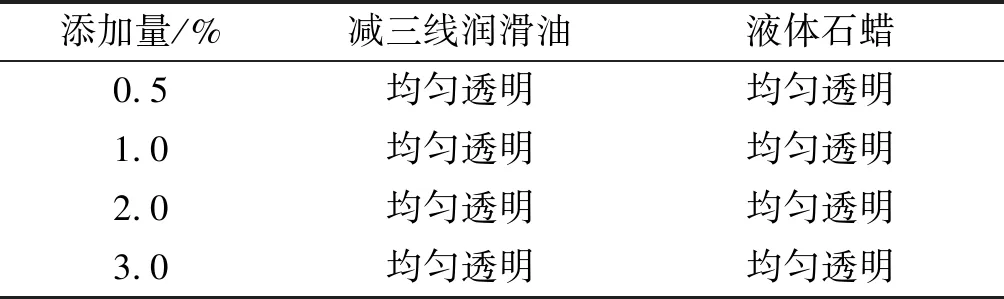

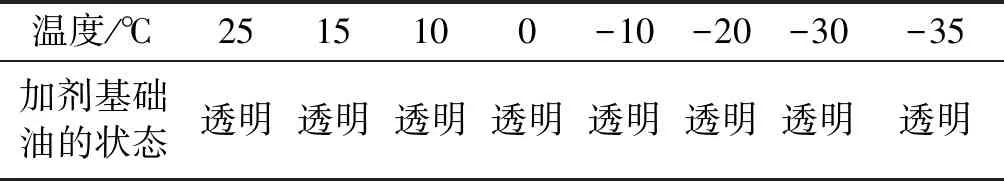

2.3.3 油溶性

以减三线润滑油和液体石蜡为基础油,按1.5.4考察了常温下酸性磷酸酯胺盐添加量对油溶性的影响,以及在酸性磷酸酯胺盐添加量为2.0%、减三线润滑油为基础油的条件下,温度对酸性磷酸酯胺盐油溶性的影响,结果分别见表5和表6。

表5 常温下酸性磷酸酯胺盐添加量对油溶性的影响

表6 温度对酸性磷酸酯胺盐油溶性的影响

由表5可知,在常温下,酸性磷酸酯胺盐在减三线润滑油和液体石蜡中均有很好的溶解性。由表6可知,酸性磷酸酯胺盐有良好的油溶性,实验温度从常温一直降到-35℃,均呈现透明状态。这主要是因为磷酸酯本身有很好的油溶性,油胺的加入也使分子链变得更长,油溶效果更佳[27]。

3 结 论

油酸经氨化、加氢合成油胺,P2O5、异癸醇反应合成酸性磷酸酯,油胺与酸性磷酸酯反应再合成目标产物酸性磷酸酯胺盐。实验确定了酸性磷酸酯胺盐的最佳合成条件为:磷氮摩尔比2∶0.9,总反应时间12.5 h。在最佳反应条件下,产物收率为92.76%,产物pH为5.5左右。红外、核磁共振及数均相对分子质量测定结果证明合成产物即为目标产品。对产品的摩擦性能及使用性能考察表明,常温和低温下产品油溶性良好,抗腐蚀性能优良,在500N基础油中加入2.0%酸性磷酸酯胺盐时极压抗磨性能最好,在高温下仍表现出优良的抗磨性能。相对于一些市面上正在使用的P-N型添加剂,本研究合成的酸性磷酸酯胺盐在极压抗磨性能上有所提高。