矿井竖井掘进机电气控制系统设计

刘海滨

(西山煤电股份有限公司 西铭煤矿, 山西 太原 030052)

0 引言

在传统的竖井开采方法中,大部分工作通过人工完成,增加了矿井竖井施工的时间。在利用掘进机进行的竖井施工过程中,掘进机的工作环境非常恶劣,需要警惕井孔内的井下突水和瓦斯气体等。随着煤矿生产自动化水平的提高,研究竖井掘进机工作方法,提升矿井井筒建设效率,显得尤为重要。本文针对掘进机的液压控制系统、远程监控系统、刀盘驱动模块,设计相关动作控制方案和硬件结构,介绍了掘进机故障预测系统,并设计相关软件实现各模块的功能[1]。

1 故障预测方案设计

竖井掘进机的故障预测机制主要以PHM(故障预测与监控管理)技术作为基础,可以实现设备故障诊断、故障预测、维修方案建议等功能。该技术综合应用传感器技术、通信技术,使故障检测转变为系统监控管理,既降低了系统的运行维护成本,又增加了掘进机工作的可靠性。

竖井掘进机的故障预测机制原理如图1所示,主要包括数据分析、故障诊断、健康管理3个部分[2]。传感器对掘进机的工作系统相关参数进行采集,与历史数据比较,提取出工作的特征量,得出掘进机的工作状态,并进行判断,若判定为掘进机故障,则发出故障信号,若没有故障,则与各个器件的预计寿命比较,根据元件的使用寿命,判断是否需要进行元件更换。

2 系统总体结构设计

竖井掘进机的电气控制系统采用两个PLC控制器组成主、从控制系统。在主机外界的数字量和模拟量采集模块中,主要采集刀盘的电气信息,包括旋钮、摇杆和刀盘的操作杆,采用MPU6050姿态传;感器获取刀盘导向数据,并通过变频器对刀盘进行控制。从机主要负责液压模块的监测和控制,采集的数据主要包括油压、油温和油缸的行程数据,通过控制球阀和换向阀实现对液压模块的控制。

图1 掘进机故障预测原理

在掘进机电气控制系统的通信网络中,主从机之间的通信采用PROFIBUS总线技术,通过一根总线就可以实现主、从机之间的通信,现场安装较为方便。由于煤矿井下条件恶劣、环境嘈杂,故在电气控制系统的主机和远程显示器之间通过光纤进行数据传输,光纤通信可以减少现场干扰的影响,保证数据传输可靠性。姿态传感器作为一种成熟的智能传感器,在与主机的通信中,选择问答式的MODBUS通信协议完成通信。

图2 控制系统主体结构

3 系统硬件设计

3.1 主控制器选型

竖井掘进机电气控制系统的核心选用可编程逻辑控制器(PLC)[3-4]。系统采集的数据主要包括多路的模拟量和数字量,需要根据姿态传感器的数据,控制刀盘继电器的工作。在网络通信方面,融合了Modbus技术、PROFIBUS总线技术和相关的串口通信技术。结合以上工作需求,PLC的选型为S7-300,该款控制器可以在外部24VDC的供电下稳定工作,工作时的额定电流为1.25A,内置的PROFIBUS-DP接口可以方便地实现主、从机之间的通信。系统可以配置内置存储卡,在控制器断电的情况下保存程序和数据。

3.2 接口扩展模块设计

在以PLC为核心的控制系统中,需要配置相关的I/O口,进行串口的扩展,实现数据的多路采集。

主机I/O口数量的统计如图1所示,数字量输入点数为11,数字量输出为10,模拟量输入个数为2。配置为1块32路的数字量输入模块DI32×DC24V,1块32路的DO32×DC24V,1 块 12位模拟量输入模块AI8×12 bit。

从机I/O口数量的统计如图2所示,数字量输入点数为6,数字量输出点数为11,模拟量输出点数为2,模拟量输入点数为6,因此,需要配置1块12位模拟量输入模块AI8×12 bit,1块12位模拟量输出模块AO8×12 bit,1 块32路的数字量输入模块DI32x DC24V。1块32路的数字量输出模块DO32x DC24V。 主、从机PLC的I/O点数设计见表1、表2。

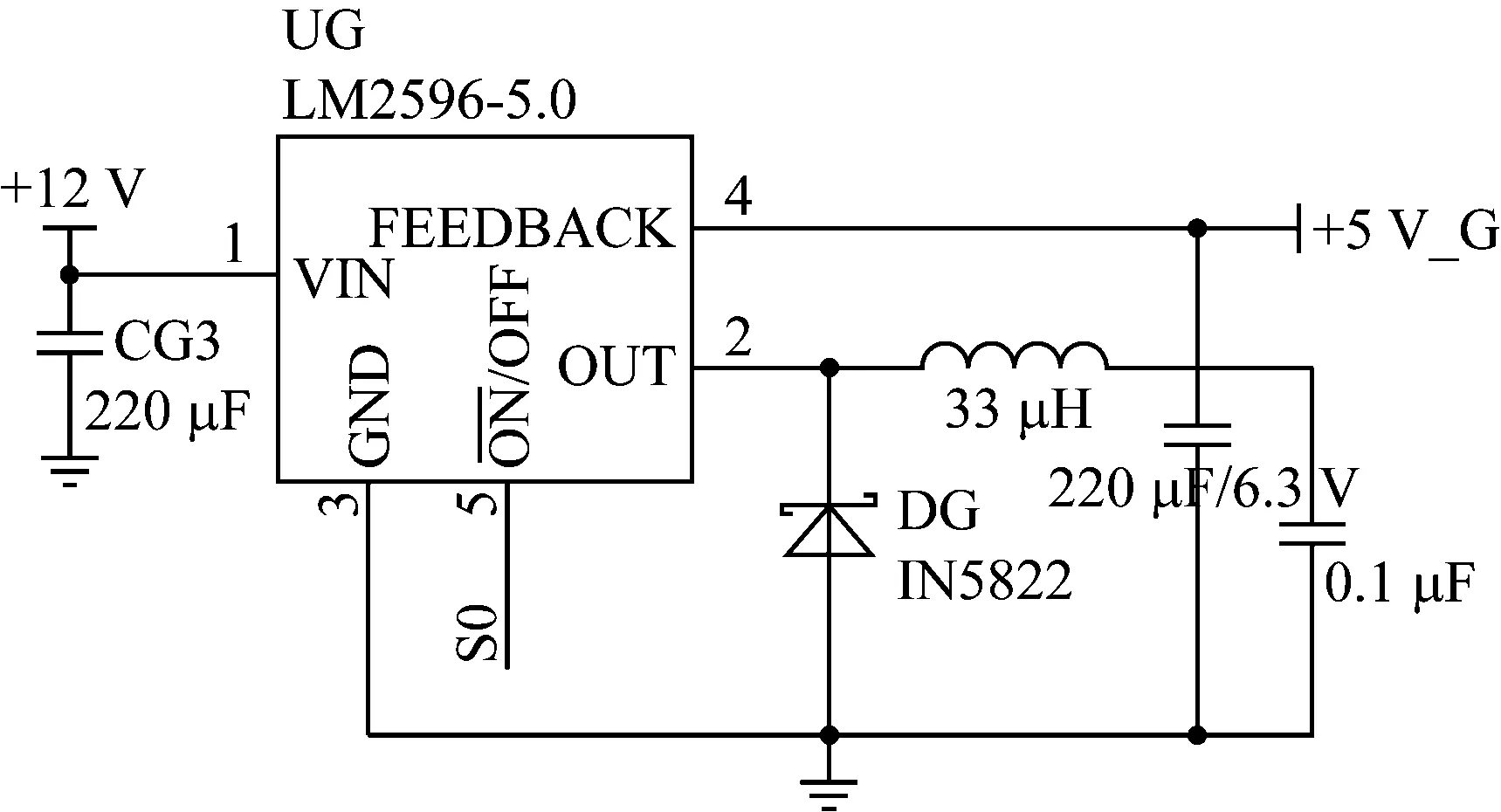

3.3 电源模块选型

传感器的供电压为5VDC,外部电池的电压为12 V。可以利用DC-DC转换芯片进行降压,降压芯片采用LM-2596S,该芯片的输出电流可高达3A,具有3.3V、5V、12V的固定电压输出和可调电压输出,输出电流的最大值为2A。在特定的输入电压和输出负载的条件下,输出电压的误差可以保证在±4%的范围内。LM-2596S降压电路原理如图3所示。

表1 主机PLC的I/O点数统计

表2 从机PLC的I/O点数统计

图3 LM-2596S降压电路原理

3.4 MPU6050电路设计

在掘进机的工作过程中,为了纠正偏移量,需要在控制系统中增加姿态监测模块,采用纠偏控制策略,通过纠正姿态,提高掘进机的工作效率,提高掘进机工作的智能化,姿态量的采集使用MPU6050模块,该模块集成了重力传感器、加速度传感器等原件,可以采集模块的姿态数据,方便用户解算数据,降低PLC控制系统的运算难度。角速度全格感测范围为±250°/s、±500°/s、±1 000°/s、±2 000°/s。加速器全格感测范围为±2g、±4g,±8g与±16g。MPU6050电路设计如图4所示,可以采用3.3 V供电,数据通信方式为I2C。

图4 MPU6050电路设计

4 刀盘控制模块设计

刀盘使用4台大功率鼠笼型异步电动机驱动,4台电动机通过减速装置共同驱动刀盘旋转。在硬件电路设计中,使用4个变频器分别控制4台电动机,在变频调速的过程中,经常使用的控制方法包括:大功率电机驱动变频器;多电机群拖驱动;主从控制。

为了增加系统控制的灵活性,在PLC和异步电动机之间采用主从控制的设计方案,变频器选择ACS800系列,采用DTC直接转矩控制模式,变频器和PLC之间采用PROFIBUS通信协议。ACS800变频器具有脉冲编码的功能,可方便地读取电动机转速数据,并将数据输送给PLC,PLC对电动机的电压、电流、转速数据进行分析后,做出控制决策,控制电动机的转速。刀盘驱动模块程序结构如图5所示。

图5 刀盘驱动模块程序结构

5 油压控制策略实现

在竖井掘进机的工作过程中,掘进机的支撑油缸可靠地支撑在井壁上,掘进机才可以保持姿态的稳定性。井壁出现松动时,油缸的油压需要保持稳定,在油压控制中,以压力传感器的数值作为输入量,利用PID控制策略保持油压的稳定,算法简单,具有很较强的鲁棒性[5-6]。控制器使用的比例(P)、积分(I)和微分(D)分别代表现在、过去和未来的信息[7]。PID控制系统的原理如图6所示,R(t)为给定油压值,y(t)表示输出值,e(t)表示控制偏差,u(t)表示控制函数。

图6 PID控制原理

6 结论

为提高竖井掘进机工作的稳定性,以S7-300系列PLC作为控制核心,设计了掘进机电气控制系统。分析了该系统使用的故障预测的原理,在系统硬件设计中,以PLC为核心设计主、从控制结构,并将主、从机之间的通信方式选择为PROFIBUS通信协议。统计电气控制系统中需要的端口数量,对其端口扩展模块进行设备选型。设计电源输出模块和姿态采集模块,以ACS800系列变频器作为主要器件设计刀盘控制模块,在油压控制的策略实现中,采用PID控制策略,保证不同工况下油缸油压的稳定。