基于单片机技术的汽车底盘测功机试验台检测系统设计与应用

叶青艳

(烟台汽车工程职业学院 汽车工程系, 烟台 265500)

0 引言

作为汽车的核心部分,底盘系统由悬架、转向和制动等构成,在汽车性能的改善上具有重要作用,可以保证操纵的稳定和汽车的安全等,可改善汽车相应方面的性能。但各子系统间存在耦合作用,这就为优化控制底盘集成系统带来了挑战,对各子系统间的功能区别的识别,完成各自功能的分配,并且保证控制系统设计的协调,使底盘全局控制系统性能最优,是现阶段研究的热点[1]。

1 需求分析及工作原理概述

1.1 需求分析

室内台架检测设备之一便是汽车底盘测功机,底盘测功机功能较多,可检测汽车的动力性,对多工况排放指标及油耗进行测量,易于完成汽车加载调试过程,对汽车在负载条件下发生的故障进行及时检测等,只有当底盘测功机能真实的模拟出汽车的道路行驶阻力,才能保证各测试结果的准确、可靠,目前国产汽车底盘测功机模拟汽车的加速阻力的方法通常使用惯性飞轮组来实现,汽车加速阻力的模拟,以不同的车型为依据,通过电磁离合器实现对不同飞轮的组合的控制,汽车其它行驶阻力的模拟过程则通过采用水力测功器或电涡流测功器来完成。

1.2 工作原理

汽车底盘测功机以具备高性能的工业控制计算机作为技术支撑,由计算机、打印机,输入/输出端子板、可控硅及其控制电路、总线接口卡组成整个测控系统,整个测功机的构成则是在测控系统基础上组合测功机的机械部分,通过台架上的气动举升机、压力与速度传感器和电涡流机等装置,测控系统实现对底盘测功机的控制过程。本文汽车底盘测功机试验台检测系统设计对象为BY-CG-300型汽车。

计算机和测量控制通道的连接通过使用总线接口卡实现,此外总线接口卡还能对多个执行机构的动作进行控制,可以测量开关量信号,放大现场模拟信号以及转换模数也由其完成,用于测量频率的计数器接口也由其实现。滚筒转动在台架上由汽车驱动轮带动完成,然后经光电解码器产生脉冲输出,计数器(接入多功能卡)完成对速度和行驶距离的测量,行驶在台架上的汽车在电涡流机的作用下,对滚筒的作用力,汽车驱动能将其耦合在压力传感器上, 信号通过输入通道被传送给计算机,结合速度信号完成对汽车动力性能的测量。在实际测量过程中,需提前对速度进行设定,然后将实际测量的速度信号与其比较,根据偏差,阻力(电涡流机励磁电流)需按一定的算法进行调整,从而稳定车速在给定值,保证在恒速条件下完成各数据的测量工作[2]。

根据具体试验车的车速以及实际测量得到的驱动力,驱动车轮的输出功率的具体计算公式:

其中驱动车轮的驱动力用Ft表示,驱动车轮的输出功率用Pk表示,试验车速(km/h)用Ua表示。

2 数据采集

底盘测功机试验台重点监测对象是驱动力和车速,本文对驱动力的数据采集和车速的数据采集进行说明。

2.1 测量驱动力

在底盘测功机试验台上,将电阻(康铜箔式)应变片贴在测力杠杆上,应变片在检测制动时,会发生变形使电阻丝伸长,进而增大电阻,电阻变化量ΔR=Kε,应变片的灵敏度系数用K表示,受到作用力后的应变片发生的应变用ε表示,本文将应变片接成电桥具体如图1所示[3]。

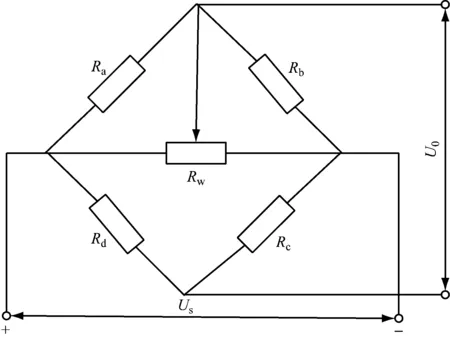

图1 检测电桥

检测电桥中,Rw代表调零电位计,Ra和Rc、Rb和Rd分别表示工作臂、补偿臂,补偿臂的电阻不变化不对应变做出具体感知;由接在应变片上的工作臂实现对应变及其电阻变化情况的感知过程。稳压电源Us连接电桥a、c端,则b、d端的输出电压用U0表示,U0具体计算公式如下:

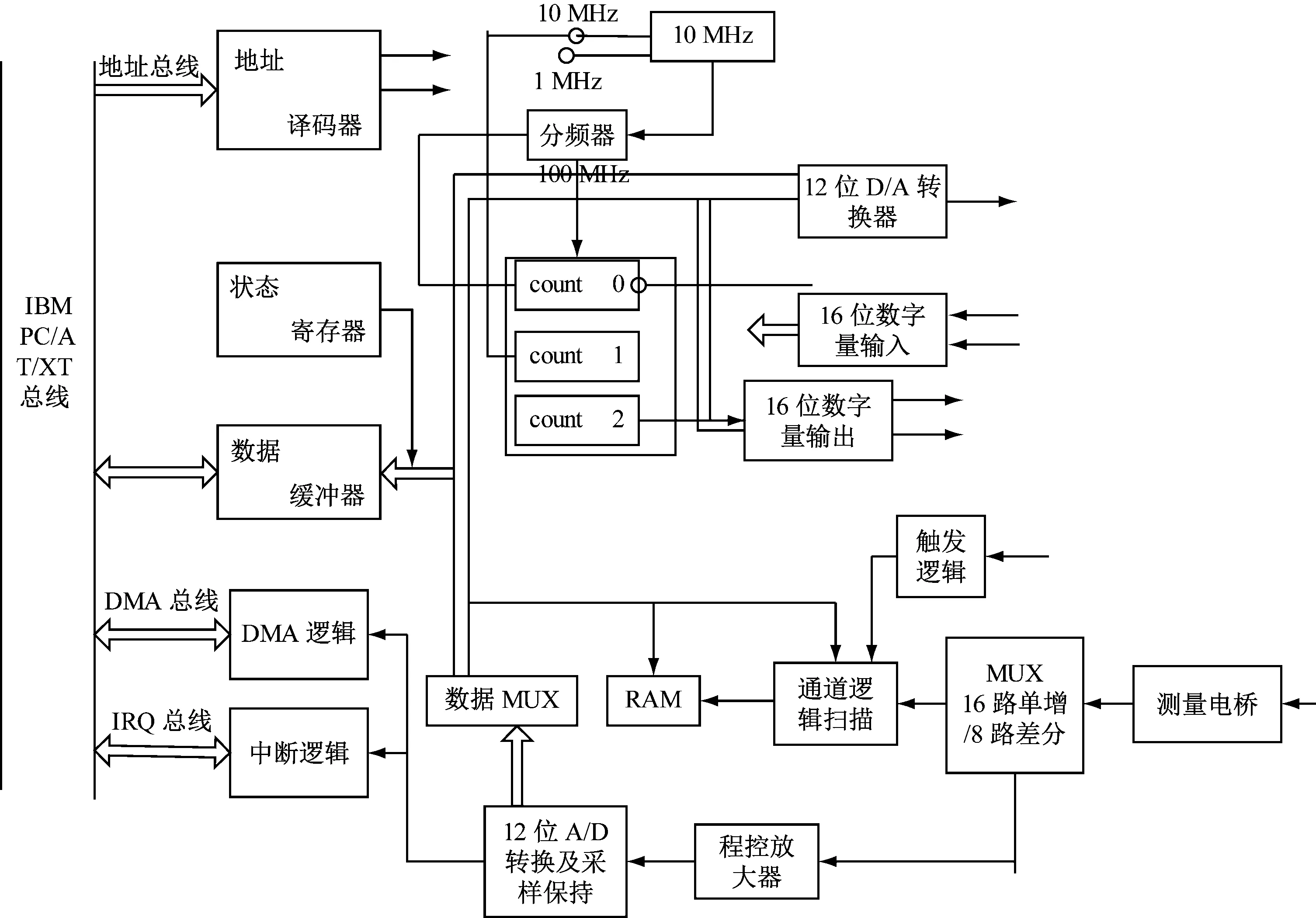

其中检测时的作用力(即车轮轴荷或车轮驱动力)由T表示,检测电桥输出电压U0随着作用力的增加而增大(即成正比),C表示应变量。在工控机上加装一块DAS卡(PLC-818),该卡具备多功能,具体组成如图2所示。

DAS卡在模拟量输入的设计上包括十六路单端或八路差分,输入通道增益可编程,A/D的转换时间为25微秒,具备12 bit的分辨率,0.01%的精度,为了能在软件控制期间代替多路开关的切换,设计了一个自动通道/增益扫描电路。 各通道不同的增益的存储由卡上的SRAM完成,这种组合方式能实现多种功能,可对各通道使用不同的增益,多通道高速采样通过DMA数据传输的使用来完成(速度可达到100 ks/s)。 与此同时该卡还完成了十六个数字量输入/输出端口的设计。测量电桥的检测电压(U0)通过接口(MUX十六路单端或八路差分)输入多功能 DAS 卡后,即可实现转换模拟检测电压为数字信号[4]。

图2 模数转换与数据采集卡结构原理图

2.2 测量车速

试验车速通过光电编码器(由光源、光栅盘和光敏管组成)测量,在滚筒轴上安装光栅盘,在滚筒上滚动的汽车车轮会带动滚筒与光栅盘同步旋转,使光源处于连续发光状态,光束通过光栅上的小孔照到光敏管上,激发相应电脉冲信号的产生,电脉冲信号经放大、整形处理后成矩形波,计算机接收到此信号后,就可以完成车速Ua的计算,具体计算公式如下。

Ua=0.377nr,其中车速(单位km/h)由Ua表示,滚筒转速(单位r/min)由n表示,滚筒半径由r(单位m)表示[5]。

3 试验台检测系统设计的实现

3.1 单片机与上位机间通信的实现

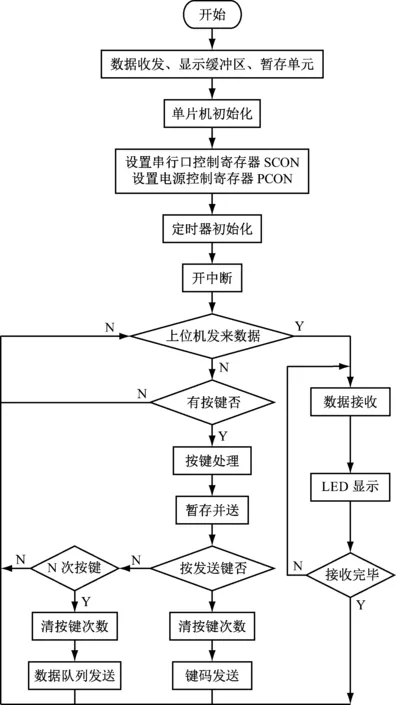

试验台中的微处理控制器选用89C52单片机,该单片机的指令与引导易于同其他系列产品(如MCS-51)相兼容,在A/D转换电路的作用下,结合信号处理电路,可完成采样传感器信号并将数据传送给上位机,单片机与上位机间的通信原理,上位机与单片机间的点对点数据传送功能需通过RS232串口完成,根据IEEE RS232的规定标准,采用+12伏的电平,和单片机串行口的电平(TTL)不相符,为解决此问题,本系统电平转换的过程由MAX232(集成电路转换芯片)完成,通过程序对底盘测功机传感器的检测,实现对采样开始时间的控制,采样过程的频率为50赫兹,当待测汽车的速度稳定在检测速度(已设定)下时间持续15秒后,底盘测功机输出功率应在全部采样点中甄别并显示。上位机与单片机间的主程序具体流程如图3所示。

通过收发数据显示缓存区,单片机完成初始化,分别对串行口控制寄存器和电源控制寄存器进行设置,定时器初始化后上位机检测数据,完成数据接收及显示;根据按键的存在与否,选择将数据按键码发送或按数据队列发送,循环进行完成数据通信的采集[6]。

图3 通信主程序流程图

3.2 底盘检测程序的设计

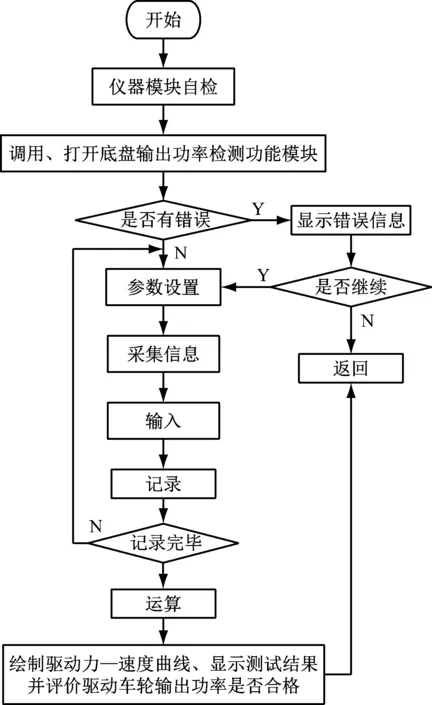

上传采样数据至上位机后,首先对串行通信的控件属性进行设置(在Visual Basic环境下),具体步骤为:串行通信的通道需通过定位布置于窗体上的MSComm 控件实现,在属 性窗口中,设置RTHreshold属性为 1 ,修改CommPort属性值为2,外界任何字符串的传送都会引发事件,实现上位机与单片机(AT89C52)间的数据传输。为准确评价汽车制动性能,根据底盘测功检测过程(自检、调零、校正、测量)的特点,需要测量软件的自容错功能,包括设备出现硬件故障或人为干扰时的测量。上位机检测程序的具体流程如图4所示[7]。

图4 底盘测功检测程序流程图

在Visual Basic环境下,通过WinSock 控件的调用,可以实现上位机与其它系统间的联网。WinSock控件可通过用户数据报协议或数据传输协议,完成与远程上位机的连接及数据的交换,使用该控件时需确定具体使用协议,在源程序中设置如下代码,然后进入操作系统的控制面板完成所需设置。

Winsock1.Protocol=sckUDPProtocol or Winsock1.Protocol=sckTCPProtocol

4 试验与误差分析

通过检测底盘测功机试验台检测系统(BY-CG-300),底盘测功机的参数为:217毫米的滚筒直径,前后滚筒中心距为436毫米 ,输出功率最大为160千瓦。一共完成了五次底盘输出功率测量,测量结果为27.4 kW、27.3 kW、27.1 kW、26.9 kW、26.8 kW,计算可知五次测试结果的偏差为1.1%,能够满足底盘测功机试验台检测系统的相关标准,表明本文基于单片机技术的汽车底盘测功机试验台测试系统的设计实用性较高,在实际使用中,该系统可快速、准确的完成对汽车底盘输出功率的检测,具有良好的社会效益和经济效益,具有很好的推广价值。

5 总结

本文完成了基于单片机技术的汽车(BY-CG-300 型)底盘测功机试验台检测系统的设计,主要介绍了底盘测功机试验台的具体工作原理,并系统论述上位机与试验台间的数据采集和数据通信过程等方面,在Visual Basic环境下,实现上位机与单片机间的数据传输,完成了对底盘输出功率的检测,升级改造了检测系统,实际检测结果表明本设计方案实用性较高,可满足汽车检测任务的要求。