矿物掺合料对西北盐渍土地区混凝土耐腐蚀性的影响

(武汉大学 水资源与水电工程科学国家重点实验室,武汉 430072)

1 研究背景

当前水利和土木工程建设主要采用混凝土结构,虽然混凝土有诸多优点,但由于这些结构多处于恶劣环境,耐久性问题非常突出。尤其在我国盐湖众多的西北地区,土壤和水中含有大量硫酸根离子(SO42-)和氯离子(Cl-),会对混凝土产生严重腐蚀,危及结构物安全并造成巨大经济损失。Cl-对混凝土的腐蚀主要集中在Cl-会使钢筋锈蚀,国内外对氯离子腐蚀的研究主要集中在氯离子渗透试验方法[1]和基于氯离子渗透的寿命预测模型[2]上,而硫酸盐侵蚀经过100多年的研究,已经有比较健全的理论基础,近些年对硫酸盐侵蚀的研究主要集中在硫酸盐损伤模型[3]以及如何提高混凝土抗硫酸盐侵蚀能力上[4-5]。

掺入矿物掺合料是工程中制备防腐混凝土的常用方法之一。大多研究都在固定水胶比的条件下研究不同掺合料对混凝土耐腐蚀性的影响。由于不同掺合料活性不同,试验中混凝土强度高低不等。而对于一个特定工程,混凝土强度预先根据承载力大小和结构形式确定,故只能在满足设计强度要求的前提下考虑提高混凝土的耐腐蚀性。

本文选取6种关于粉煤灰、矿渣粉和硅灰的掺合料组合,通过调整水胶比使混凝土的抗压强度等级都达到C35。以抗压强度耐蚀系数体现混凝土抗硫酸盐侵蚀性能,以氯离子迁移系数和电通量体现混凝土抗氯离子渗透性能,探讨不同矿物掺合料组合与混凝土耐腐蚀性的关系,为工程实践提供参考。

表2 混凝土配合比Table 2 Mix proportions of concrete specimens

2 试 验

2.1 试验原材料与配合比

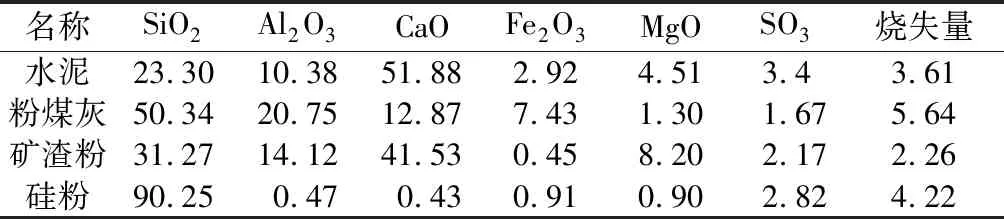

原材料为甘肃恒压水泥有限公司生产的P.O 42.5普通硅酸盐水泥;酒钢吉瑞再生资源开发有限公司生产的Ⅱ级粉煤灰;嘉峪关市安邦矿粉有限责任公司生产的S95矿渣粉;武汉新必达公司的高加密硅粉;外加剂为聚羧酸减水剂、引气剂;骨料为细度模数为3.0的河砂及粒径为5~20 mm,压碎指标为11.5%的碎石。胶凝材料化学成分见表1,混凝土配合比见表2。

表1 原材料化学成分质量百分比Table 1 Mass proportions of chemical composition ofraw materials %

表2中B表示胶凝材料;F表示粉煤灰;S表示矿渣粉;SF表示硅灰。P.O表示胶凝材料100%是普通硅酸盐水泥(简称普硅水泥);P.F30表示混凝土胶凝材料中的普硅水泥被30%的粉煤灰取代;P.S30表示混凝土胶凝材料中的普硅水泥被30%矿渣粉取代;P.F.SF30表示混凝土胶凝材料中的普硅水泥被30%粉煤灰和8%硅灰取代;P.S.SF30表示混凝土胶凝材料中的普硅水泥被30%矿渣粉和8%硅灰取代;P.F.S.SF30表示混凝土胶凝材料中的普硅水泥被15%粉煤灰、15%矿渣粉和8%的硅灰取代。

2.2 试验方法

2.2.1 硫酸盐干湿循环侵蚀法

根据《普通混凝土耐久性和长期性能试验方法》(GB/T 50082—2009),采用SX-LSY全自动混凝土硫酸盐干湿循环试验箱,通过硫酸盐干湿循环法加速混凝土侵蚀试验,一次干湿循环的总时长为24 h,分段时间参数如表3。

表3 硫酸盐干湿循环时间参数Table 3 Temporal parameters of sulfate wetting anddrying cycles h

混凝土立方体试块边长为100 mm,设计抗硫酸盐等级KS90。试块成型后先进行标准养护,在达到28 d龄期前2 d,从标准养护室内取出,擦干表面水分放入(80±5)℃烘干箱中干燥48 h,后在干燥环境中冷却到室温开始硫酸盐干湿循环侵蚀试验。

干湿循环15,30,60,90次后,分别进行混凝土试件抗压强度试验,同时对标准养护对比试件进行抗压强度试验,混凝土抗压强度耐蚀系数(以下简称“耐蚀系数”)采用式(1)计算;此外,按混凝土浆体部分制作净浆试块与混凝土试块一起进行侵蚀试验,采用SEM(Scanning Electron Microscope)和XRD(X-Ray Diffraction)法分析水化产物结构。

Kf=(f0-fn)/f0×100% 。

(1)

式中:Kf为抗压强度耐蚀系数(%);fn为n次硫酸盐干湿循环后混凝土试件的抗压强度测定值(MPa);f0为与硫酸盐侵蚀试件作对比的标准养护混凝土试件的抗压强度测定值 (MPa)。

混凝土抗硫酸盐等级应以混凝土抗压强度耐蚀系数下降到不低于75%时的最大干湿循环次数来确定,符号KS。

2.2.2 快速氯离子迁移系数和电通量法

根据《普通混凝土耐久性和长期性能试验方法》(GB/T 50082—2009),采用CABR-RCMP6混凝土氯离子迁移系数和电通量测定仪测定混凝土的抗氯离子渗透性,混凝土试件成型采用Φ100 mm×200 mm的圆柱体模具。

3 结果与分析

3.1 混凝土抗硫酸盐侵蚀试验结果

表4为混凝土标准养护抗压强度和不同干湿循环次数下的耐蚀系数试验结果。图1为掺合料对混凝土抗压强度的影响;图2为掺合料复掺对混凝土耐蚀系数的影响。

表4 混凝土标准养护抗压强度及耐蚀系数试验结果Table 4 Test results of compressive strength andcorrosion resistance coefficient of concretespecimens under normal curing condition

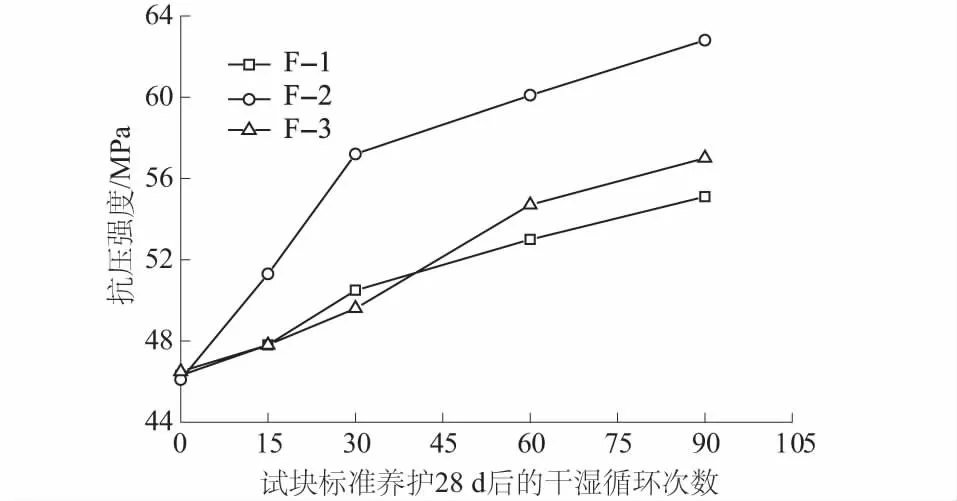

图1 单掺粉煤灰、矿渣粉对混凝土抗压强度的影响Fig.1 Effect of adding fly ash or slag on compressivestrength of concrete

图2 F-1—F-6在不同次干湿循环后的耐蚀系数Fig.2 Concrete’s corrosion resistance coefficientundergone different wetting-drying cycles

3.1.1 抗压强度

由表4可见,6种混凝土的28 d抗压强度基本相同,均满足C35的强度等级要求。由图1可见,随着龄期的增长,单掺粉煤灰或矿渣粉的混凝土的长期抗压强度较基准混凝土的抗压强度都有很大的提高。原因主要有以下2点:一是为了满足强度相同,掺合料混凝土采用了较小水灰比;二是掺合料发生火山灰反应,消耗氢氧化钙,生成水化硅酸钙,使混凝土结构更加密实,提高了混凝土的抗压强度。控制30%掺量,粉煤灰对混凝土抗压强度的提高程度远远超出矿渣粉对混凝土抗压强度的提高程度。这是由于掺粉煤灰混凝土采用了更小的水灰比,且越到后期,粉煤灰活性对抗压强度的贡献率越大。

3.1.2 耐蚀系数

由图2可见,硫酸盐干湿循环从0次增加到15次时,6种混凝土的耐蚀系数不减反增,之后随着循环次数增加,混凝土的耐蚀系数逐渐减小。刘俊等[6]的研究也得到相似结论。这是因为早期硫酸盐侵蚀时,混凝土孔隙中还没有生成足够的钙矾石和石膏量,不足以产生膨胀破坏,反而填充孔隙使混凝土更加密实。但随着侵蚀时间延长,生成的钙矾石和石膏量逐渐增加,其产生的膨胀力破坏混凝土结构,导致耐蚀系数减小。干湿循环90次时,除了基准混凝土耐蚀系数低于75%,其余5种混凝土的耐蚀系数均能满足抗硫酸盐侵蚀等级KS90的要求,证明了矿物掺合料对混凝土抗硫酸盐侵蚀性能的改善作用。5种掺合料混凝土中,F-3(P.S30),F-5(P.S.SF30),F-2(P.F30),F-4(P.F.SF30),F-6(P.F.S.SF30)的抗硫酸侵蚀能力依次增强。

F-2和F-3分别单掺30%粉煤灰或矿渣粉,比较二者的耐蚀系数,可知强度相同条件下,粉煤灰对混凝土抗硫酸盐侵蚀性能的提高程度优于矿渣粉对混凝土抗硫酸盐侵蚀性能的提高程度,这与图1中单掺粉煤灰或矿渣的混凝土的抗压强度的变化规律相吻合。F-4和F-5分别在F-2和F-3基础上复掺8%硅灰,随着掺合料掺量增加,耐蚀系数逐渐提高,且粉煤灰系列(F-2和F-4)比矿渣粉系列(F-3和F-5)的提高程度大,说明硅灰和粉煤灰组合更有利于发挥复掺优势。在硫酸盐干湿循环60次后,F-6三掺粉煤灰、矿渣粉和硅灰,混凝土耐蚀系数最高,说明三掺3种矿物掺合料对提高混凝土抗硫酸盐侵蚀能力最有利。参考文献[7]的原因分析,可以认为:

(1)活性效应优化,硫酸盐侵蚀途径之一是混凝土中存在与其反应生成膨胀性有害物质的水化产物,掺合料的作用就是消耗掉这种水化产物。掺合料复掺不仅可消耗掉这种水化产物,而且更可利用不同掺合料的活性时间效应把消耗作用合理分布到不同时段,达到全时段发挥抗侵蚀作用。

(2)填充效应优化,硫酸盐侵蚀的另一途径是混凝土中存在SO42-进入的通道,即与外界的连通孔隙,不同颗粒细度的掺合料复掺可以更有效填充孔隙,起到密实作用。

图3 F-1和F-6分别在90次干湿循环与相应标准养护龄期后的XRD图谱Fig.3 XRD patterns of specimens F-1 and F-6after 90 times of wetting-drying cycles and incorresponding normal curing condition

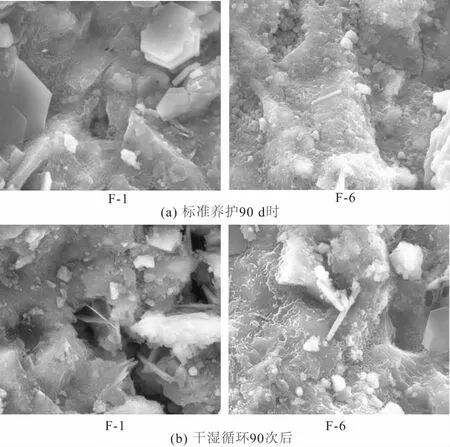

图4 F-1和F-6分别在90次干湿循环与相应标准养护龄期后的SEM照片(放大2 500倍) Fig.4 SEM images of specimens F-1 and F-6 after90 times of wetting-drying cycles and in correspondingnormal curing condition (magnified by 2 500 times)

3.1.3 XRD和SEM分析

水化产物变化可以从另一个侧面来分析掺合料对混凝土抗硫酸盐侵蚀性能的影响机理,本文结合XRD与SEM测试技术分析试件中钙矾石(AFt)、氢氧化钙(Ca(OH)2)的变化。图3和图4分别为F-1和F-6两组配合比混凝土分别在硫酸盐干湿循环90次与相应标准养护龄期后的XRD图谱与SEM照片。

比较图3(a)和图3(b)可知,F-6混凝土样品中氢氧化钙(Ca(OH)2)的衍射峰明显比F-1混凝土样品中氢氧化钙(Ca(OH)2)的衍射峰低。这是因为掺入矿物掺合料减少了水泥用量,导致氢氧化钙含量减少,且掺合料的火山灰反应也会消耗部分氢氧化钙。硫酸盐侵蚀条件下,F-6混凝土样品中钙矾石(Aft)的衍射峰也较低,除了氢氧化钙含量降低的影响,还因为掺合料减少了水泥用量,铝酸三钙(C3A)随之减少,相应减少了Aft的生成量。由XRD分析可知,掺合料能显著减少混凝土中氢氧化钙含量,进而在硫酸盐侵蚀环境下减少Aft的生成量,抑制混凝土的膨胀破坏[8],这一结论与耐蚀系数的宏观表现一致。

标养养护条件下,图4(a)中F-1的混凝土中含有大量六方板状氢氧化钙晶体,而F-6混凝土中氢氧化钙晶体很难被看到,Ⅰ型水化硅酸钙转化为Ⅲ型,结构更加密实,这一结果与XRD的结果相吻合。由图4(b)可知,90次硫酸盐干湿循环侵蚀后,F-1的混凝土含有更多钙矾石且疏松多孔,而F-6的混凝土体系更加密实,水化硅酸钙凝胶填充混凝土孔隙,氢氧化钙晶体和钙矾石含量相应减少。SEM分析也印证了矿物掺合料能明显提高混凝土的抗硫酸盐腐蚀性。

3.2 混凝土抗氯离子渗透试验结果

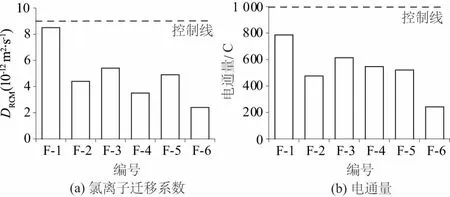

本文以氯离子迁移系数DRCM和电通量作为混凝土抗氯离子渗透性的评价指标。图5为不同混凝土样品的氯离子迁移系数和电通量试验结果。

图5 掺合料对混凝土氯离子迁移系数和电通量的影响Fig.5 Effects of admixtures on coefficient of chlorideion migration and electric flux in concrete

3.2.1 氯离子迁移系数

由图5(a)可见,6种混凝土的氯离子迁移系数均低于9 × 10-12m2/s(控制线)。5种掺合料混凝土的氯离子迁移系数DRCM明显比基准混凝土F-1的氯离子迁移系数DRCM小,表明掺合料能明显提高混凝土的抗氯离子渗透性。F-2和F-3分别单掺30%粉煤灰或矿渣粉,比较二者电通量可知强度相同条件下,粉煤灰对混凝土氯离子迁移系数的降低效果好于矿渣粉对混凝土氯离子迁移系数的降低效果。F-4和F-5分别在F-2和F-3基础上复掺8%硅灰,随着掺合料掺量的增加,混凝土氯离子迁移系数逐渐减小,且粉煤灰系列(F-2和F-4)比矿渣粉系列(F-3和F-5)的减小程度大,说明硅灰和粉煤灰组合更有利于发挥复掺优势。粉煤灰、矿渣粉、硅灰三掺时,氯离子迁移系数相对基准混凝土F-1的氯离子迁移系数降低率在30%以下,明显低于双掺时对应的降低率,表明矿物掺合料三掺可进一步降低混凝土的氯离子迁移系数,更有助提高混凝土的抗氯离子渗透性能。

3.2.2 氯离子电通量

混凝土氯离子电通量的测试结果与氯离子迁移系数结果基本一致。由图5(b)可见,6种混凝土的电通量测试结果在100~800 C范围内,均在控制线(1 000 C)以下[9],表明各混凝土氯离子渗透性都很低。5种掺合料混凝土的电通量相对基准混凝土F-1的电通量均较小,表明掺合料混凝土的抗氯离子渗透性能优于不掺矿物掺合料的混凝土的抗氯离子渗透性能。混凝土的电通量随矿物掺合料掺量的增加而降低,且降低幅度明显。矿物掺合料双掺和三掺时混凝土的抗氯离子渗透性能优于单掺时混凝土的抗氯离子渗透性能,且粉煤灰、矿渣粉、硅粉三掺时混凝土的抗氯离子渗透效果最优。

4 结 论

我国西北盐渍土地区混凝土结构遭受SO42-和Cl-的严重腐蚀。本文在满足混凝土C35强度等级的基础上,研究了不同矿物掺合料对混凝土抗硫酸盐侵蚀和抗氯离子渗透性能的影响,主要结论如下:

(1)硫酸盐干湿循环侵蚀下,除了基准混凝土,矿物掺合料混凝土的硫酸盐侵蚀等级均超过KS90。矿物掺合料能减少混凝土中氢氧化钙和钙矾石的含量,使混凝土结构更加密实。

(2)6种混凝土的氯离子渗透性都较低,迁移系数<9 × 10-12m2/ s,电通量<1 000 C,掺入掺合料使混凝土的氯离子渗透性更低。

(3)根据试验结果综合评定,各掺合料混凝土的耐腐蚀性从劣到优依次是:F-3(P.S30),F-5(P.S.SF30),F-2(P.F30),F-4(P.F.SF30),F-6(P.F.S.SF30)。强度相同条件下,粉煤灰对混凝土抗腐蚀性的提高效果高于矿渣粉对混凝土抗腐蚀性的提高效果。随着掺合料掺量增加,混凝土抵抗SO42-和Cl-腐蚀的性能随之提高。而掺合料复配技术又能进一步提高混凝土的抗腐蚀性。