基于高精度μCT扫描的重塑黄土试样均匀性分析

2赵兴考刘锦阳王锦霞

(1.长安大学 地质工程与测绘学院,西安 710054;2.国土资源部岩土工程开放研究实验室,西安 710054; 3.河北省地矿局第一地质大队,河北 邯郸 056001)

1 研究背景

黄土的室内试验指标是人类工程活动所遵循的重要基础,人们常借助重塑黄土样反映原状黄土特性并据此开展工程活动。而土工室内试验中制样工艺是影响重塑土样代表性非常关键的因素。

重塑黄土样制备是将原状风干或者烘干的黄土碾碎、过筛、均匀加水达到目标含水率,并根据所需密度将配好的散土密实而成。不同的制样方式所得到的重塑土样强度特性也不尽相同,制样方式会直接影响试验效果[1-2]。目前常用的制样方法有击实法、固结法、压样法。其中固结法制样工艺较为繁琐且耗时较长,而击实法、压样法制样较为快捷高效。卢良青[3]通过三轴试验验证了压样法较常规击实法的试验效果更为理想;郑剑锋等[4]、周伟红等[5]将不同工序下击实法和压样法制得的重塑样进行对比试验,在宏观上对比其含水率、干密度的分布情况,发现压样法制备的土样更为均匀;Jiang等[6]采用离散元数值分析使用各向等压法模拟得到中间松周边密的试样,建议用分层压实法制备的土样更为均匀。但以上研究并未考虑实际制样中分层压实法造成的内部结构破坏以及影响均匀性的本质问题。重塑黄土样中的孔隙作为重塑土重要的组成部分,可以从根本上评价制样工艺的差异。然而目前很少有学者针对整个重塑黄土试样的空间孔隙分布特征进行研究,且仅有的文献在分析试样的孔隙等微观特征时常借助于扫描电子显微镜(SEM),压汞法(MIP),CT,其中SEM和MIP对试样的微观结构分析太过局限,无法大范围分析[7]。郑剑锋等[8]通过CT探讨了试样的密度分布,并未进行三维重建而只是在精度为0.35 mm×0.35 mm的切片上进行了密度分析,准确性较低。高精度μCT可以在无损的前提下大范围精确地分析试样,因此无论在分析方法还是在分析精度上均具有明显的优势[9-12]。

为此,试验选用高精度μCT扫描仪,并采用德国Volume Graphics公司开发的VG Studio MAX2.2分析软件,对土样进行三维重建,并对土样的孔隙特征进行了分析。所得的相关认识对于土样均匀性的定性和定量分析评价具有重要参考价值。

2 材料与方法

2.1 试验材料

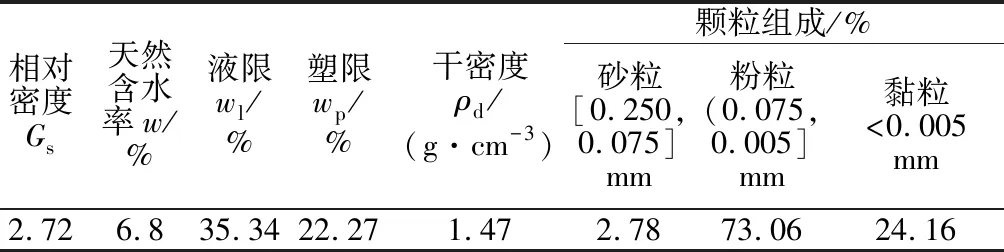

试验材料采用西安浐河剖面地表下5 m处的Q3马兰黄土,通过颗粒分析、液塑限等试验测得其基本物理指标(表1),按照《土工试验规程》(SL 237—1999)规范[13]进行室内击实试验测得数据并绘制击实曲线,如图1,获得本黄土的最优含水率为17.50%,相对应的最大干密度为1.726 g/cm3。

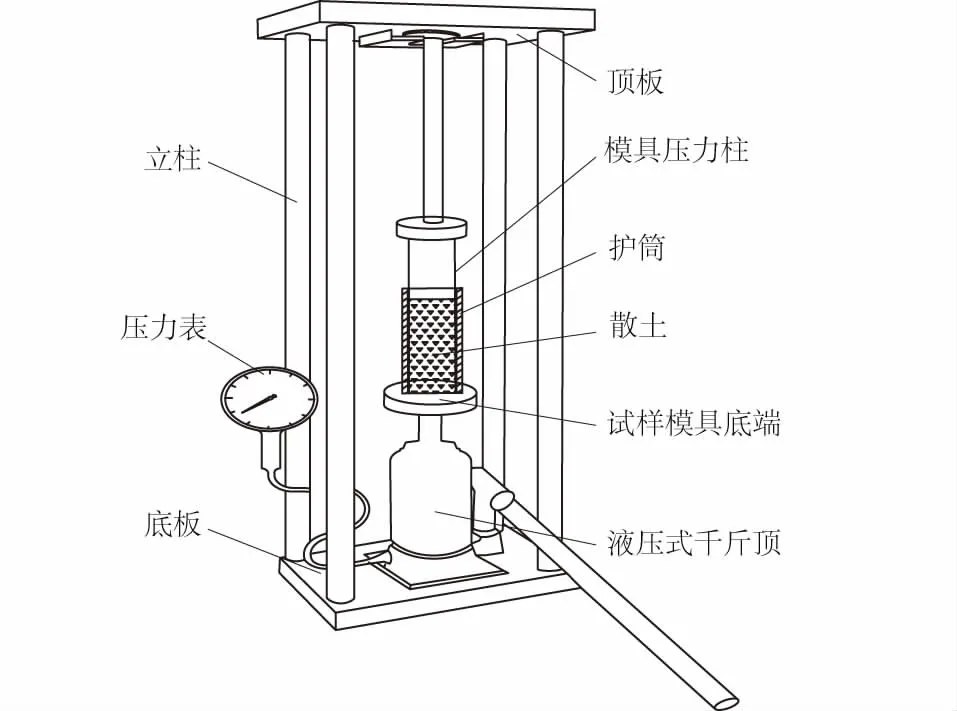

表1 浐河剖面马兰黄土的基本物理指标Table 1 Basic physical indexes of Malan Loess inChanhe River profile

图1 浐河剖面马兰黄土击实曲线Fig.1 Compaction curve of Malan Loess inChanhe River profile

制样方法采用常规室内击实法与压样法。对使用2种制样方法得到的最优含水率下三轴重塑黄土试样进行试验研究,土样规格为39.1 mm×80 mm。首先取3 000 g黄土,将其碾碎过2 mm筛并放置于105 ℃的烘箱中烘干12 h。配制重塑土时,每次取100 g烘干的散土放置到配土碗中,并在精度为千分位的天平上称量,然后用喷雾剂加水并搅拌均匀,分次将3 000 g土配制含水率到17.50%左右,一起放入保湿皿中静置24 h待其均匀,最后实测含水率为17.45%。

(1)常规分层击实制样:已有试验结果表明击实制样法分5层、6层(试样编号为JS1,JS2)击实时土样均匀性较好[5],实测每层击实25次。

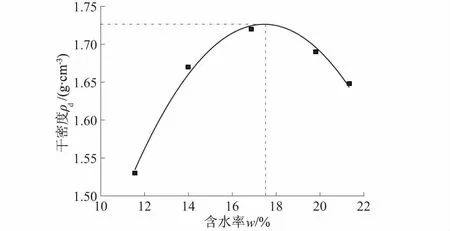

(2)压实法制样:本次压样法采用液压式千斤顶压样器(图2),在固定体积模具下通过控制干土质量和加水量配制成不同干密度和不同含水率的固结、渗透、三轴等不同试验所需的试样。制三轴重塑试样时分为1层、2层、3层、4层、5层压实至最大干密度(分层处刮毛)。制样过程中发现分多层压实后土样在压实处有微裂隙出现。最后采用一次压实土样YS1(加土量196 g)、分2层压实土样YS2(第1层加土98.5 g,第2层加土98.5 g)、一次性压实土样YS3(加土量206 g,为可加最大土量)进行对比试验。

图2 压样仪构造简图Fig.2 Schematic diagram of a compaction instrument

将2种方法制得的重塑黄土样在自然条件下放置2个月待其风干。实测JS1,JS2,YS1,YS2干密度分别为1.729,1.727,1.731,1.728 g/cm3,取平均值1.72 g/cm3;YS3干密度为1.82 g/cm3。

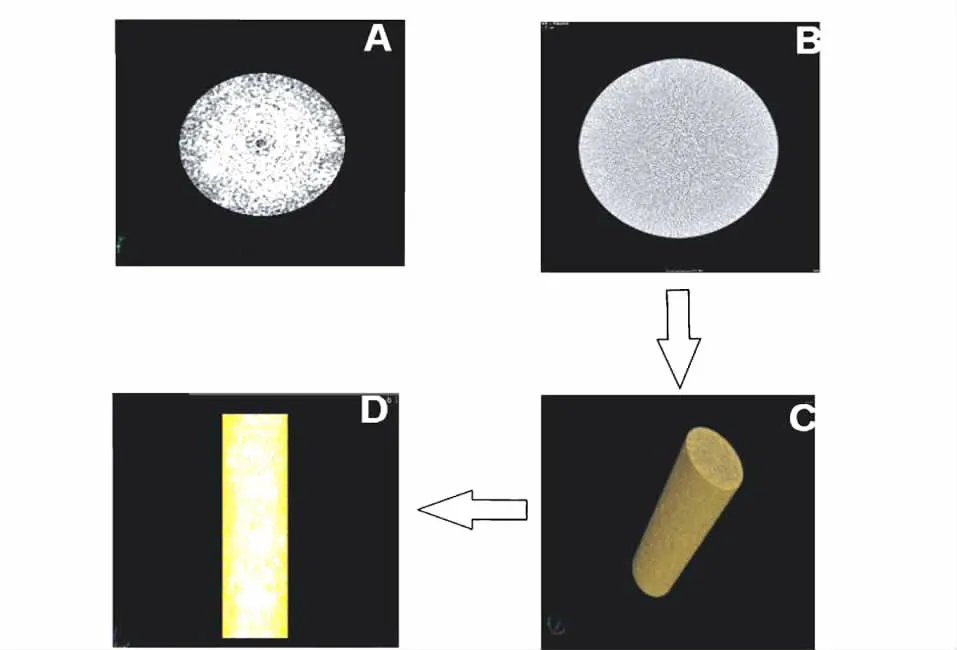

图3 试验流程Fig.3 Flow chart of loess sample reconstruction

2.2 研究方法

本试验采用高精度μCT试验分析系统,设计扫描试样5个:压实样3个,击实样2个。扫描原理为:射线源焦点发出锥束射线,对扫描台上的黄土样进行透照,扫描台带动黄土样同步旋转,探测器采集黄土样在不同旋转位置的投影图像(或投影数据),利用重建算法反解出黄土样的断层图像——“二维切片”。由于重塑土的结构复杂,对射线的吸收系数要求较高,能量不同的射线管直接影响切片成像效果,如图3,在低能量射线管下扫描生成的“切片A”为适用于大体积结构简单的试样,低耗经济,土样中夹杂点多无法更好地量化还原土样;而高能量射线管下扫描生成的“切片B”(适用于结构复杂的试件,耗费高)扫描精度高,为量化土样提供了更为精确的“二维切片”。应用VG Studio MAX2.2软件实现了黄土试样的3D重建(图3中B→C)。

CT扫描参数:放大倍数为3倍;电压70 kV;电流90 μA;射线源距转台中心距离为90 mm;每个投影下图像采取1帧叠加。获取试验数据:使用datos|x reconstruction对“二维切片”图像进行中值及高斯滤波软件生成VGI格式文件导入VG studio MAX2.2中,对重塑土定义(土颗粒、孔隙)及几何校正处理进行三维重构。选择感兴趣区域中的示例区域定义材料功能,选取孔隙与土颗粒的示例区域,实现对两者的分割(图3中C→D),通过整体试样实际孔隙率来设定阈值[14],使实际孔隙率与重建后的计算孔隙率误差在0.2%以内,最终选定阈值为15 000。

在试验中孔隙率的计算公式为

(1)

式中:η0为VG Studio MAX2.2中计算所得孔隙率;α为计算区域像素的总数目;α0为计算区域内小于阈值的数目。

实际孔隙率的计算公式为

(2)

式中:η1为实际计算孔隙率;ρd为黄土的干密度;ρs为土颗粒密度。

最后通过不固结不排水三轴剪切试验对比不同工况下原状试样、压实试样、击实试样分别在围压100,200,300 kPa下的偏应力。

3 结果与分析

将切片导入VG studio MAX2.2中进行3D重构,对试样孔隙的体积、表面积、三维坐标、个数等信息统计分析。

3.1 试样结构分析

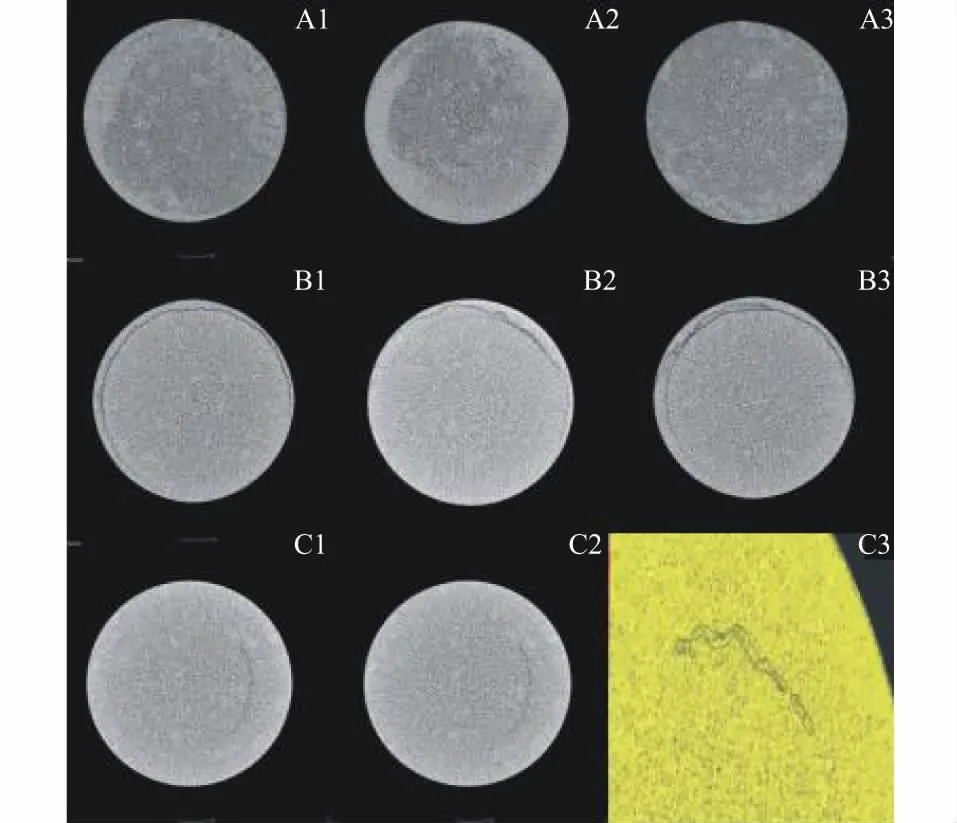

图4为部分二维切片。①从图4中A1,A2,A3可以看出击实样中孔隙分布非常不均匀,大孔隙出现集群存在,且体积占分层处整体孔隙体积的99%以上,其中大孔隙直径92.7%在50~371 μm之间;②分层压实试样分层处出现多条环状裂隙(图4中B1,B2,B3),最大微裂隙的z轴尺寸达到2.65 cm左右(如表2中孔隙数据),纵向破坏长度占据了整个重塑样的1/3左右,在最大微裂隙附近有多条小的支干裂隙存在,大小裂隙共计16条,从3D数据中可以看出2种分层制样法制样效果极其不好;③C1,C2,C3为YS3中部位置出现的多层微裂隙横截图,微裂隙主要由直径在500~2 200 μm之间的孔隙连带而成,其周围土样干密度达到1.84 g/cm3左右。当土体骨架被压缩形成一定的稳定结构,千斤顶持续加压,土样进一步被压缩,上下的压力会被更多地转化到两侧去,同时受到外侧的侧限压力,在双向压力下一些未形成稳定结构的单元体被压缩在一起,而更多的孔隙和自由水充当着“运输”土体颗粒的介质,造成一些小的孔隙与其他孔隙或自由水结合形成一个潜在的薄弱带(如图4中的“切片”C系列)[15]。

图4 部分二维切片Fig.4 Two-dimensional slices

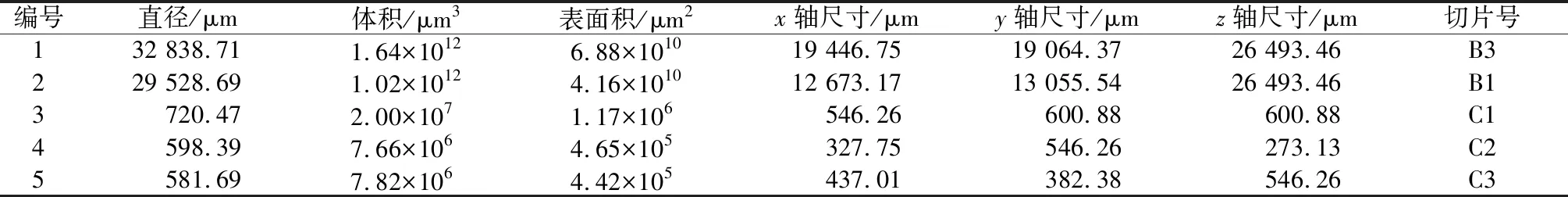

表2 孔隙数据Table 2 Pore data

在分层压实制样过程中,对上层土样施加荷载时,下层土样再次受到荷载的影响,而下层黄土颗粒之间胶结、骨架成型,黏聚力、内摩擦角达到稳定值,上下层所处的密实状态不同,此时下层土不是简单的颗粒之间的孔隙被压缩,而是出现聚集土颗粒骨架的变动,即直接造成土颗粒骨架破坏产生裂隙(如图4中的“切片”B)。而击实法是靠击实锤的重力做功,施力较小,下层土体未达到相对稳定的状态,由于施力较小,下层土体不会产生破坏,随着击实功的增大,黄土颗粒进一步密实,虽然分层处表面刮毛,但是上层黄土颗粒与刮毛黄土颗粒以及下层黄土颗粒三者之间的密实状态存在巨大差异,直接造成了分层处孔隙的极不均匀。因此,分层压实、击实法制成的重塑黄土样,存在明显的分层界限。

3.2 试样均匀性分析

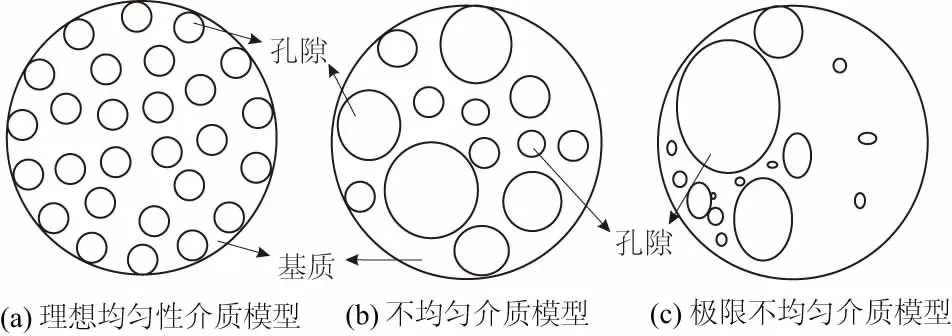

介质中总体孔隙率相同时,较大孔径孔隙体积频率越高,则较小孔径孔隙体积频率越低,孔隙个数越少,导致介质的不均匀化越严重;不同区域孔隙体积频率差异越大,这种不均匀化越明显。从孔隙方面来反映影响介质均匀性的2个因素为:不同孔径孔隙体积频率的差异;不同区域孔隙体积频率的差异。图5为试样的孔隙-基质模型。

图5 孔隙-基质模型Fig.5 Pore-matrix model

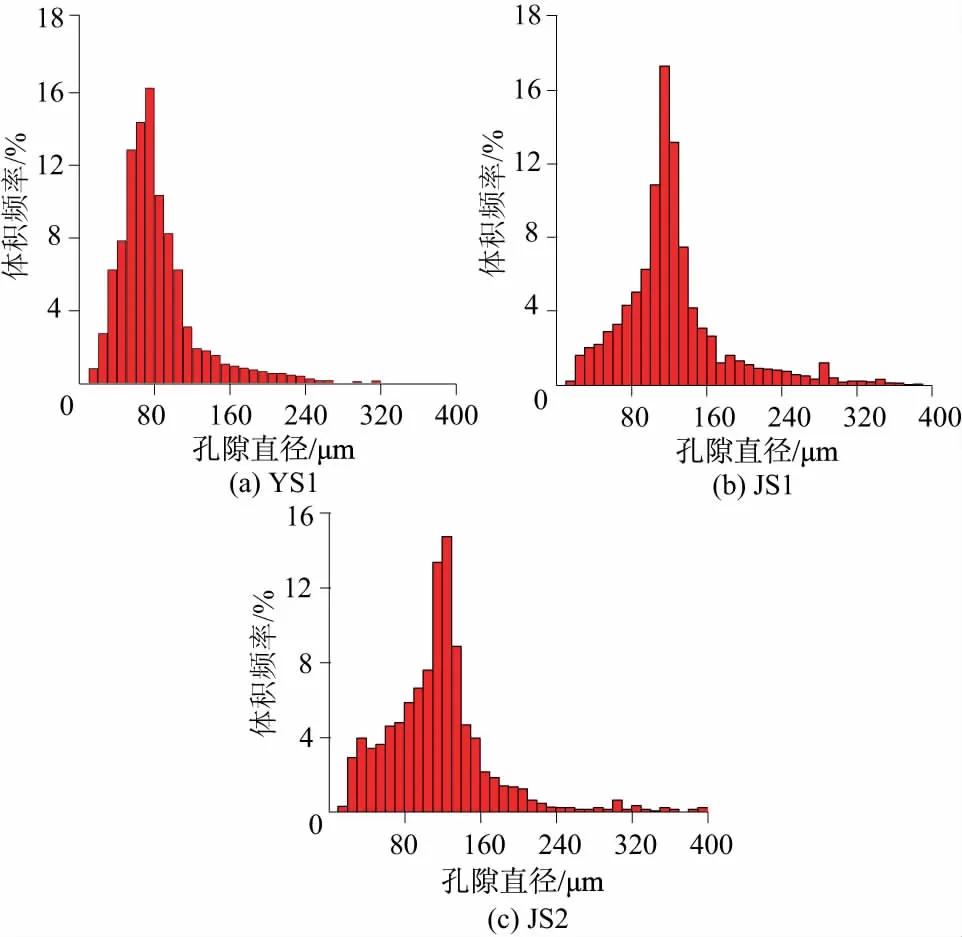

根据雷祥义[16]对黄土孔隙的划分情况,可将孔隙分4类:大孔隙(直径>32 μm)、中孔隙(直径(8,32]μm)、小孔隙(直径(2,8]μm)、微孔隙(直径<2 μm),其中微孔隙、小孔隙所占体积比例非常微小。本试验中主要针对大孔隙与中孔隙体积作对比。图6对试样YS1,JS1,JS2中不同孔径下孔隙体积频率进行了统计,大孔隙占总体积的百分比分别为93.3%,97.8%,97.5%,发挥着绝对作用。3个试样YS1,JS1,JS2中体积频率孔径集中分布在50~90 μm,90~140 μm,100~140 μm, JS1和JS2中较大孔径体积频率明显较高,而YS1体积主频率孔径降低了40 μm左右,本质上改变了试样的均匀性。

图6 不同孔径体积频率Fig.6 Frequency of different pore size volumes

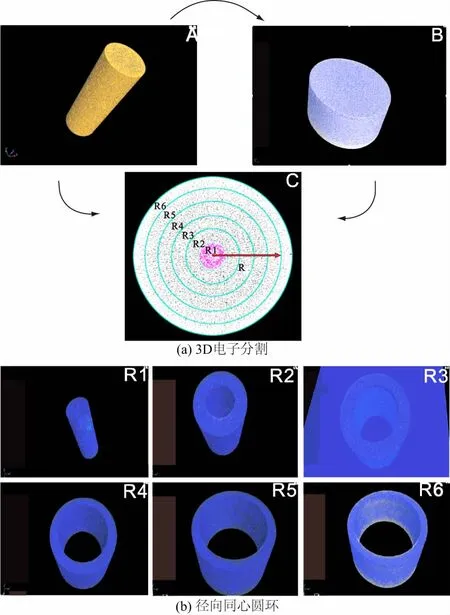

为了分析不同区域的孔隙分布情况,通过VG Studio MAX2.2对建好的3D模型进行不同区域的“3D电子分割”,如图7(a) 所示,其中A→B为整体轴向分割,A→C为整体径向分割,B→C为部分径向分割。试验分别对JS1,JS2,YS1三个试样的轴向与径向进行分割并统计孔隙率:在径向分割为6个同心圆环(图7(b)),即R1(0~6.5 mm),R2(6.5~13 mm),R3(13~19.5 mm),R4(19.5~26 mm),R5(26~32.5 mm),R6(32.5~39.1 mm);在轴向将3个试样自下而上分割为10层(每层高度相同),即层Ha、层Hb、层Hc、层Hd、层He、层Hf、层Hg、层Hh、层Hi和层Hj。

图7 3D区域电子分割Fig.7 Three-dimensional electronic segmentation

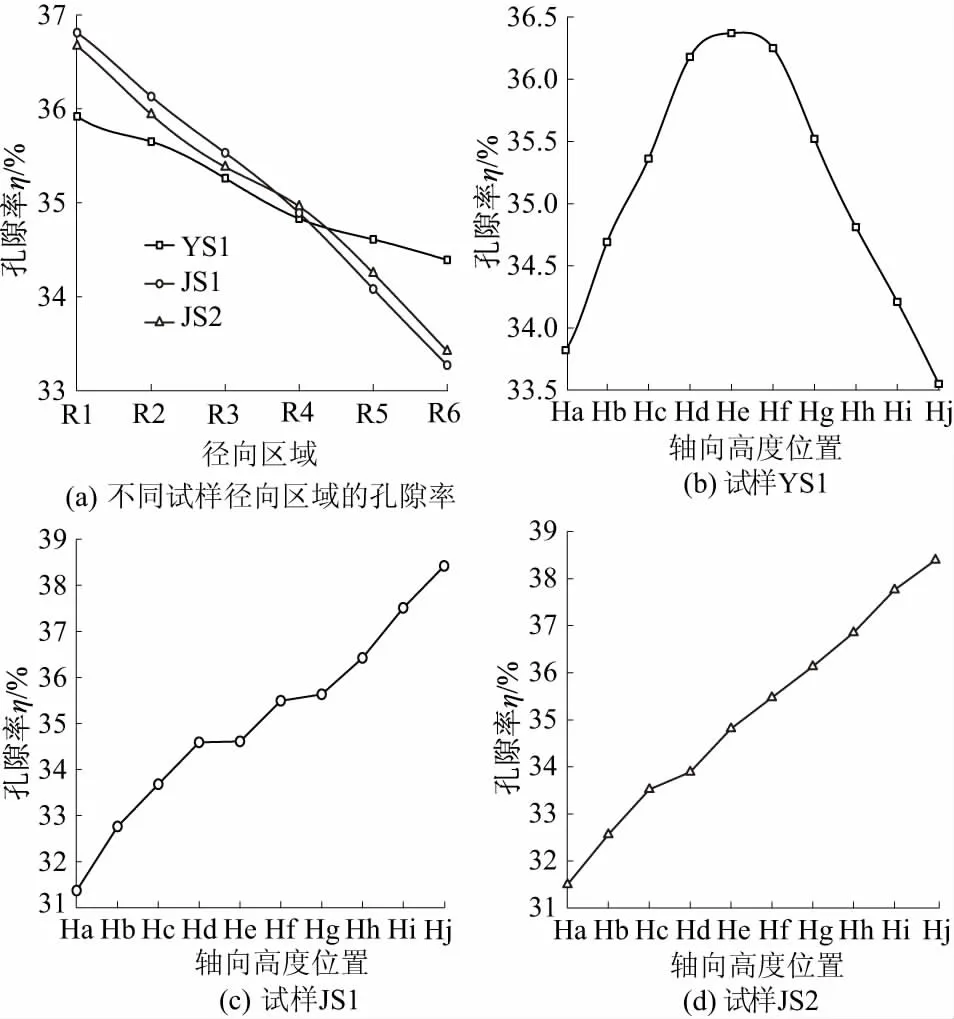

图8反映了孔隙率随位置的变化情况,在径向上(图8(a)):3个黄土试样中孔隙率分布曲线由中心部位R1向边缘部位逐渐下降,即表现为越靠近制样壁处孔隙率越小,其中YS1的下降趋势较为平缓,最大幅度1.5%;而2个击实土样孔隙率的变化范围接近3.8%。在轴向上:2种制样方法反映的黄土孔隙率在空间分布规律完全不同。图8中(b),(c),(d)分别反映的是试样YS1,JS1,JS2中孔隙率随高度位置的变化情况。图8(b)中孔隙率随轴向高度呈“n”型变化,压实试样中的孔隙率为中间大两端小,上端与中部孔隙率差异最大(ηmax=2.82%)。图8(c)和图8(d)中孔隙率随轴向高度的增加逐渐变大,击实试样的孔隙率分布表现为从底部至上部逐渐增大,试样JS1和JS2底部与顶部孔隙率差值分别为7.05%和6.89%。图8(c)中的Hb,Hc,Hd,Hf恰好包括了第1个、第2个、第3个分层处,导致了孔隙率的异常增大,图8(d)中的Hc也是在测区内包含了整个分层,造成孔隙率异常增大。由图8的数据分析得出:击实重塑样孔隙在径向与横向分布极不均匀,造成孔隙的集群存在,同时易形成大孔隙的出现(如图4中A系列),进而导致不同部位重塑黄土的力学性质差异增大。

图8 不同区域孔隙率分布Fig.8 Distribution of porosity in different regions

3.3 试样的力学性质分析

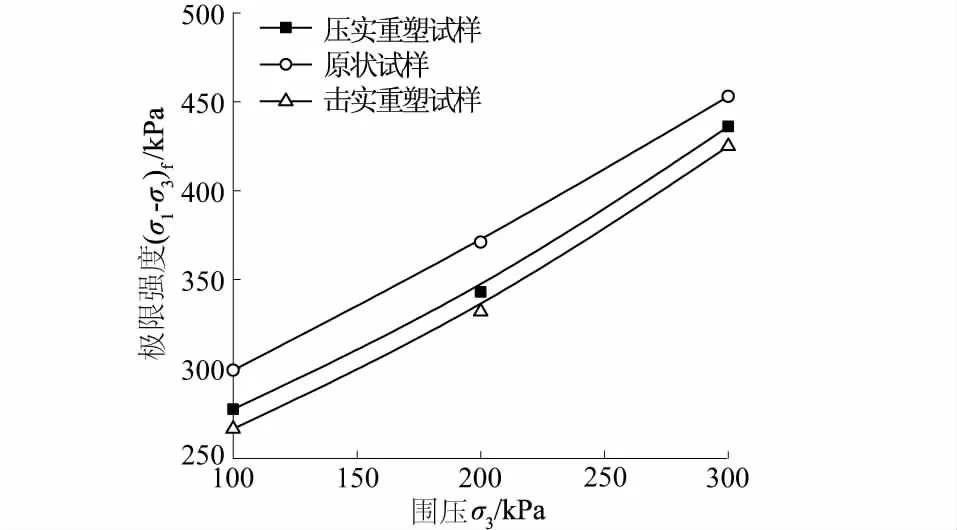

原状黄土样通过长年累月的地质作用形成的均匀性优于人为短时成样。如图9所示,随着围压的增大,压实黄土样极限强度明显大于击实黄土样,且更加接近于原状黄土试样。在干密度、含水率相同时,孔隙的均匀性分布直接影响了黄土试验效果,土体均匀性越好,其极限强度越大。

图9 极限强度与围压关系曲线Fig.9 Curves of ultimate strength vs. confining pressure

试样的不均匀性产生的根本原因是施力不均匀,2种制样方法采用的是不同的施力方式,形成了2种不同的孔隙率分布情况。在制样壁侧限下,压实制样法实质就是采用两端稳定的动压力荷载达到孔隙被压缩的目的,其成样均匀性好;而分层击实制样法通过瞬间冲击振动荷载使孔隙-黄土颗粒骨架成型,这种荷载累积做功过程中的不稳定、震动特性,造成孔隙被压缩过程中形成孔隙率“下小上大”,孔隙分布差异增大。通过孔隙分布以及应力分析,定性定量地评价了2种制样方法制样效果,建议采用均匀性更好的一次压实法制样。

通过三轴剪切试验,初步验证了均匀性对黄土力学性质的影响,土体不同部位均匀性差距越大,其极限强度越小,在实际试验及工程中经常由人为原因造成土体的不均匀性成型,使其力学性质、结构性质减弱。在短期追求更好的工程效率及试验意义的同时,研究如何提高土体的均匀性是非常必要的。

4 结 论

通过高精度μCT扫描及VG Studio 2.2对不同工艺制备的黄土样进行分析,为今后研究黄土结构及其孔隙分布情况提供了一种无损精确的方法。本次试验很好地解释了压实、击实黄土样的孔隙空间分布规律,并从孔径体积频率、不同区域孔隙率分布2方面评价了试样的均匀性。从力学性质角度评价了2种制样方法对室内试验参数的影响。

(1)压实制样法不宜分层,分层压实易造成结构破坏,产生微裂隙。在本次试验中压实制样法所得YS3干密度达到1.82 g/cm3,远远超过了击实试验所测得的最大干密度,通过分析发现试样中出现微小的裂隙,在实际工程中超固结压缩时也可能造成这种情况的发生。

(2)2种制样方法所得试样的孔径体积频率差异较大,一次压实法所制得的试样较分层击实法制得的试样体积主频率孔径降低了40 μm,不同区域最大孔隙率差异<3%,明显缩小了孔隙分布差异。一次压样法从根本上提高了试样的均匀性。

(3)相同干密度、含水率下,极限强度随围压增大而增大,随孔隙分布差异增大而减小,且一次压实样与原状样极限强度更为接近。

土孔隙分布不均匀直接使所测得的力学参数大大降低,今后可进一步借助高精度μCT和VG软件对“孔隙-均匀性-力学”方面进行有限元分析并建立参数模型,使人们更加合理地利用黄土资源。