港珠澳大桥变宽段超重钢箱梁安装施工

劳日红

(保利长大工程有限公司,广东 广州 511430)

1 工程概况

港珠澳大桥桥梁工程CB04标非通航孔桥采用110 m跨钢箱连续梁桥,以通航孔桥为界,东侧非通航孔桥里程桩号为K22+083~K27+253,跨径组合 7×(6×110 m)+(5×110 m)=5 170 m,西侧非通航孔桥里程桩号:K28+247~K29+237,跨径组合:5×110 m+4×110 m=990 m。

其中非通航孔桥变宽段超重钢箱梁共10跨,131~136#墩与142~147#墩,跨径组合均为5×110 m。安装梁段的设计最大吊重为2 591 t,最小吊重为1 614.3 t。

2 变宽段超重钢箱梁安装施工技术[1-4]

变宽段超重钢箱梁安装采用一台3 200 t浮吊加一台2 200 t浮吊进行抬吊,浮吊对钢箱梁进行初步定位,再利用墩顶设置的三维调节千斤顶进行精确调整定位安装及梁间换焊缝施工,然后进行垫石后浇层浇筑及体系转换,最后拆除墩顶临时支垫及调位设施,见图1。

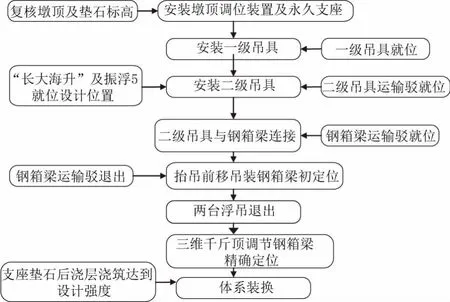

2.1 施工工艺流程图

钢箱梁吊装流程见图2。

2.2 施工准备

2.2.1 航道疏浚

图1 变宽段超重钢箱梁吊装

图2 钢箱梁吊装流程图

施工区域水深为3.94~7.56 m,不能满足3 200 t浮吊施工要求,采用抓斗式挖泥船进行航道的疏浚。疏浚区域定于桥轴线南侧,宽度定为180 m,水深8 m。

2.2.2 操作平台及楼梯安装

操作平台在加工场整体加工制作,钢箱梁吊装前由货船运输至桥墩,采用浮吊整体吊装至墩顶就位,并在墩顶临时固定。

挂梯直接悬挂在操作平台之上,与墩身连接,接触处采用1 cm厚的橡胶垫块隔离缓冲,防止挂梯摩擦墩身损伤墩身的混凝土。

2.2.3 永久支座就位

永久支座提前吊至墩顶支座垫石上,地脚螺栓伸入垫石预留孔内,为避免钢箱梁碰撞永久支座与钢箱梁连接用的双头螺柱,双头螺柱在钢箱梁调节到位后安装。

2.3 钢箱梁起吊

2.3.1 作业条件

钢箱梁吊装施工位于海上,浮吊受风、浪、涌等环境因素影响大,为保证吊装安全,明确吊装作业环境条件要求:

风力不超过5级,流速小于1.5 m/s,波高小于0.8 m,水深大于7 m。

2.3.2 浮吊就位

钢箱梁运输到桥位前,将“长大海升”3 200 t双臂架变幅式浮吊及“振浮5”2 200 t浮吊安装好吊具,两船之间通过带缆调节固定两船的相对距离,然后将浮吊移至安装桥位以南空出120 m的空间供钢箱梁运输驳进位,两船就位完毕,见图3。

图3 钢箱梁抬吊浮吊就位

2.3.3 运梁平驳运输钢箱梁到位

吊具安装完毕以后,运梁驳船进位,在拖轮的配合下先下一工作锚;进位后在锚艇配合下依次将艏艉工作锚抛掷到位,同时长大海升、振浮5缓慢向前移船,分别将各自两条稳索绞车带到驳船上;驳船、长大海升、振浮5全部就位后,调整长大海升、振浮5之间的缆绳松紧度,缓慢移船准备与钢箱梁进行吊点连接,见图4。

2.3.4 连接吊具并起吊

两台浮吊同步前移,吊臂伸至钢箱梁上端,连接吊具,起吊钢箱梁。

钢箱梁运输至吊装位置后,双船同步吊起吊具,将吊具吊索与钢箱梁上的吊耳连接好,并对吊具以及连接进行再次检查,无异常方可进行起吊。

图4 运梁平驳就位

钢箱梁采用一台3 200 t浮吊和一台2 200 t浮吊抬吊。起吊时,先吊起20 cm,然后静置5 min,检查吊具系统、吊索与钢箱梁的连接、浮吊的机械状况、钢箱梁的线形、接缝等均无异常后,方可继续吊起,起升过程中控制浮吊的起升速度,务必做到同步起升。

起吊至一定高度后,运输驳船移出;浮吊绞锚前移,至安装位置上方。

2.4 钢箱梁吊装就位

2.4.1 安装前准备工作

检查待装钢箱梁对应墩顶的支座、临时支垫、三维千斤顶的安装位置是否正确,连接是否可靠,垫板等是否准备齐全。

墩顶布置4台1 000 t三维千斤顶,分布于调节座外侧;钢箱梁发运前,将三维千斤顶及临时支座提前安装到位。

临时支座附加垫板上垫5 cm厚橡胶快,以缓冲落梁,同时保证压缩后需具备一定的高度,确保落梁时,钢箱梁底与固定支座间存在一定的富余高度。

2.4.2 钢箱梁初定位

浮吊吊装钢箱梁,待滑移支座与临时支座在横桥向距离约为0.3 m,纵桥向约1 m,高度方向约1 m时,调整锚绳,微调定位、对位。在多次横向/纵向移船和高度方向落钩的操作下,将钢箱梁下放到临时支座内,下落钢箱梁时保证钢箱梁和理论位置偏差控制在:纵桥向15 cm,横桥向15 cm以内。

对于每联首跨以后的钢箱梁,钢箱梁下落时为了避免梁段碰撞,可以在前榀梁端加垫五分板以缓冲撞击,将钢箱梁时保证钢箱梁和理论位置偏差控制在:纵桥向15 cm,横桥向15 cm以内。

2.4.3 钢箱梁精确调位

竖向千斤顶顶升,将荷载从临时支座转移到三向千斤顶上面。利用竖向千斤顶调整钢箱梁的高程,使其底部高出永久支座约2 cm。

调节时,过渡墩上2台三向千斤顶需保持联动,中间墩上4台三向千斤顶需保持联动(联动高差精度要求1 mm),在竖向顶推作业时需同时进入工作状态。

标高调整完成后,锁定竖向千斤顶,进行水平方向的调位。

然后进行水平方向精确调位:先进行横桥向调位,再进行纵桥向调位,也可根据现场情况改变水平调位顺序,水平位置调整过程是反复渐进的。

在多次竖向及水平方向调位下,选择在设计基准温度22.7℃,将钢箱梁调节到设计位置。锁定千斤顶进行临时固定。

调位详细步骤:

(1)启动控制系统、液压泵站,进行控制程序,先进行称重测试。称重时依据计算各千斤顶的顶升荷载,采用逐级加载的方式进行,同时用位移传感器进行测量钢箱梁位移变化,当钢箱梁整体离开支承座约2~5 mm时,记录下这时的各千斤顶的负荷,这就是各千斤顶顶升时荷载。

(2)试顶升。为了观察和考核整个顶升施工系统的工作状态以及对称重结果的校核,在正式顶升之前,应进行试顶升,试顶升高度10 mm,持荷时间约30 min。通过监测仪器对钢箱梁整体进行监测,提供整体姿态、结构位移等情况,如有问题则调整各千斤顶负荷,直至达到要求为止,为正式顶升提供依据。

(3)正式顶升。试顶升后,便进行正式顶升,千斤顶最大行程为300 mm,分级进行顶升,每一次顶升标准行程为10 mm,最大顶升速度15 mm/min。顶升同时用监测仪器对钢箱梁姿态进行监测,一旦钢箱梁位移和压力变化超出设定值,立即暂停,关闭液控单向阀,检查分析原因。

(4)顶升到位后,关闭液压锁,以确保钢箱梁锁定在一定的高度上,同时系统进行监测,一旦钢箱梁位移和压力变化超出设定值范围,顶升系统再次启动,调整回设定值。如需要长期锁定时,千斤顶带自锁螺母,旋转自锁螺母锁紧活塞位置,锁定后泵站卸载压力,观察钢箱梁支承无问题后,液压泵站和控制系统可完全关闭。

(5)钢箱梁位置调整好后,进行同步下降操作,系统监控位移和压力变化,实时进行调整。如千斤顶已经锁紧活塞,则需要启动同步顶升程序,顶升高度约2 mm,让锁紧螺母离开油缸承压面,关闭液压锁,然后将锁紧螺母旋转回至高点,这时才能进行同步下降操作。

(6)整个顶升、下降过程应保持位置同步精度为±1 mm,一旦位置误差大于±1 mm或任何一缸的压力误差大于设定值,控制系统立即关闭液控单向阀,以确保梁体安全。每一轮顶升、下降完成后,对计算机显示的各油缸的位移和千斤顶的压力情况,随时整理分析,如有异常,及时处理。

(7)钢箱梁下落到垫好的临时支座后,竖向千斤顶活塞回程到原位,程序切换到水平调节程序,进行水平位移调节。

(8)启动水平位移调节程序,进行钢箱梁水平位移调节。水平位移调节好后,安装好临时限位块把临时支座固定好。钢箱梁连接及永久支座安装。

2.5 质量保证措施

2.5.1 钢箱梁吊装

(1)浮吊进行定位应按设计的锚位准确抛锚定位,测量人员应根据锚位图计算出坐标后带上GPS跟随抛锚艇为第一个锚抛锚。在浮吊到达桥位附近时,观测天气是否适合抛锚。如果适合,则根据当时的涨落潮情况确定抛锚方式。

(2)起吊之前需完成加载和试吊。采用分级加载方式保证起重船各吊钩同步加载。当梁吊起离胎架5 cm左右后,静止,应按操作规程进行全面检查。

(3)箱梁在起落过程中应保持水平,纵向、横向倾斜不宜过大。箱梁和吊船不得与发生碰撞。

2.5.2 定位

(1)安装定位应分初定位和精确定位,并应确保相邻两梁的可靠连接。

(2)梁段的精确调位按照先调整高程,再调整轴线(横向),最后调整里程(纵向)的顺序逐步调整。梁段精确调位的过程是一个渐进的过程,由专人负责统一指挥,需反复调整方可达到设计要求。

(3)钢箱梁构件连接固定后落梁就位时,应符合下列规定:

钢箱梁就位前应清理支座垫石,其标高及平面位置应符合设计要求。

支座的精确位置应按设计图并考虑施工安装温度、施工误差等确定。

钢箱梁落梁前后应检查其建筑拱度和平面尺寸,并做记录,校正支座位置。

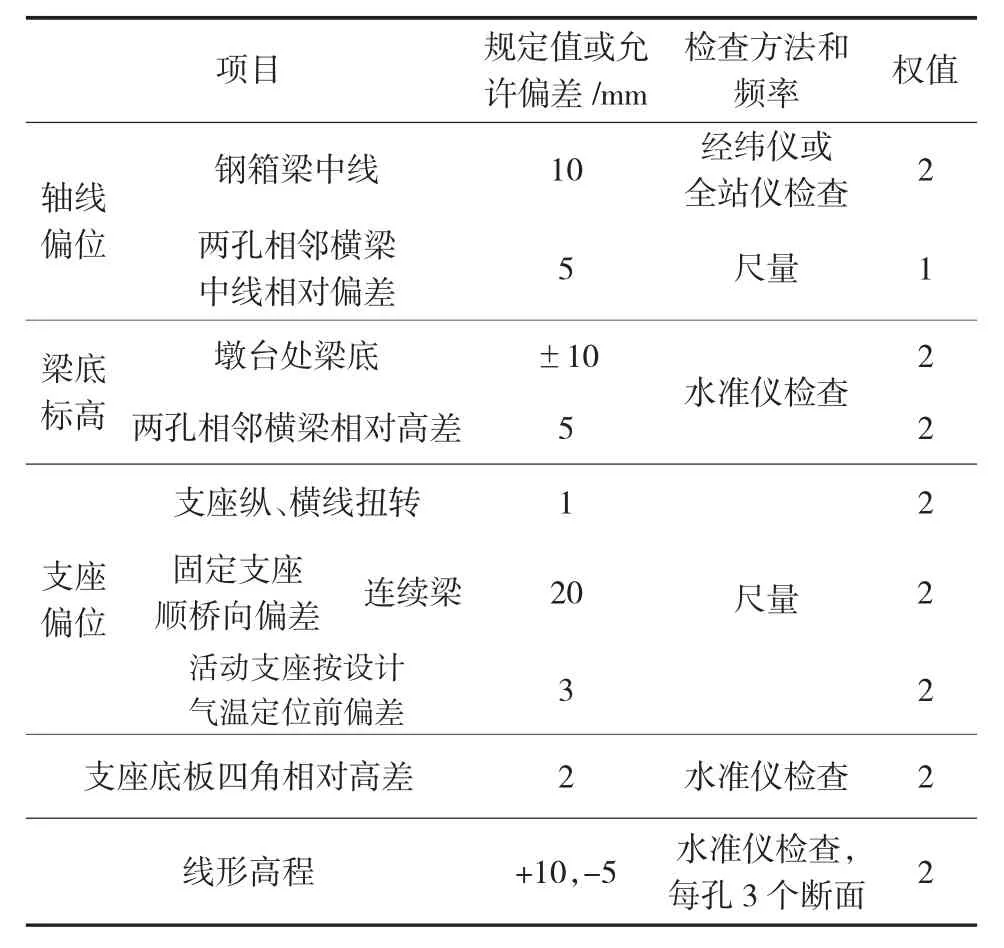

2.5.3 质量检验

质量检验见表1。

表1 质量检验表

3 结 语

本文简要介绍了港珠澳大桥变宽段超重钢箱梁安装流程,钢箱梁安装工艺应用效果良好,为变宽段超重钢箱梁的广泛应用积累了宝贵的资料,可为后续类似工程提供有价值的借鉴参考。