电场指纹法腐蚀监测技术在普光气田的应用*

(1.中原油田普光分公司采气厂,四川 达州 635000;2.中国科学院金属研究所 沈阳市航发材料摩擦学重点实验室,辽宁 沈阳 110016)

普光气田H2S体积分数高达12.31%~17.05%,CO2体积分数高达7.89%~10.53%,因此腐蚀介质对地面集输管线和设备安全可能构成极大威胁[1]。传统的腐蚀检测方法,包括腐蚀挂片、电阻探针、线性极化探针及便携式氢通量测量仪等,虽然基本满足了相关标准腐蚀检测的要求,但仅能在线腐蚀监测数据作为输送介质的平均腐蚀速率,不能全面反映管线和设备的腐蚀情况[2]。实际上从管道腐蚀产物膜与现场腐蚀状况来看,发生局部腐蚀的倾向性很大[3]。为此,相关技术人员开展了电场指纹法腐蚀监测技术的工业化应用研究,旨在精准确定局部和均匀腐蚀,监测管道本体的局部和均匀腐蚀规律,研究确认电场指纹法腐蚀监测技术测量的管道壁厚和常规的超声波测厚仪测量的管道壁厚具有一致性,它不仅监测到了管道的均匀腐蚀和局部腐蚀,而且能定位各局部腐蚀发生的具体位置[4]。

针对进口电场指纹设备发生故障,导致腐蚀监测数据采集不完整等问题,进行了电场指纹法监测技术国产化改造,从而提高设备的综合性能,并采取控制预案,实施有效的腐蚀管理。

1 电场指纹系统概述

普光气田地面集输管道采用26套电场指纹在线监测设备对管线的腐蚀情况进行实时监控,已运行9 a多时间。仪表箱见图1(1为激励电流模块,2为电压采集模块)。

图1 进口电场指纹系统仪表箱

1.1 进口电场指纹系统运行情况

系统投运以来,累计发生故障46起,特别是部分位置反复出现故障。电场指纹系统出现故障不仅导致腐蚀监测数据采集不完整,不能提供异常腐蚀预警,而且还存在备件价格昂贵,采购周期长,使用寿命较短等问题。

1.2 进口电场指纹系统常见故障分析

通过总结分类,故障类型主要包括主板故障、电流驱动模块故障及传输线路故障等。其中主板与电源故障最频繁,分别占故障总数的30.5%和50.8%,两者之和占故障总数的81.3%。

1.2.1 电流驱动模块故障原因分析

电流驱动模块故障占了电场指纹设备故障总数的50%以上,严重影响到系统的正常运行和数据监控功能。

测量电极间的金属块可以等效成一个电阻,以进口电场指纹系统为例,该电场指纹系统在圆周方向上每一圈有14行探针,在轴向上每一行有9个探针,即一共可以测量14×8组电压。金属块的电阻可以由公式(1)求得。

R=ρL/s

(1)

式中:ρ为材料的电阻率,Ω·mm;L为金属块的长度,mm;S为金属块的横截面积,mm2。

一般金属管道的材料为碳钢,而碳钢的电阻率一般为0.000 159 Ω·mm,则此种情况下该金属块的电阻值为16.2 μΩ。假设探针区域的电流分布是均匀的,进口电场指纹系统的激励电流的幅值为30 A,由于圆周上有14行探针,则每一对测量电极流过的电流为30/14 A,因此一对测量电极间的电压为34.8 μV,被测电压信号是极其微弱的,为提高信号的幅值,理论上施加的激励电流越大越好。经过测试发现,进口电场指纹系统的激励电流模块的输出电压值为12 V,由于被测金属管道是良好的导体,接上激励电流之后近似于短路,几乎12 V的压降全部消耗在了激励电流模块上了。根据焦耳定律可知,此时激励电流模块上将会产生360 W的热量,尤其是安装在户外的电场指纹系统,夏天处于烈日暴晒之下,激励电流模块的温度将更高,导致激励电流模块损坏率升高。

1.2.2 数据采集模块故障原因分析

数据采集模块故障占到了电场指纹设备故障总数的30%以上。数据采集模块故障,导致电场指纹设备不能采集数据,不能监控管道腐蚀状况。

对某集气站进口电场指纹系统在2009年10月至2015年10月期间运行情况进行分析,被测管道在此期间,壁厚变化出现极大的波动见图2。金属管道的腐蚀不可逆,即管道的壁厚损失量应是增加的,而图2中显示电场指纹测量得到的壁厚损失量出现了负值,即被测管道壁厚增加了,这显然不符合实际情况。因此说明进口电场指纹系统的电压采集模块出现了较大的问题,而引起该问题的主要原因在于系统漂移。

图2 管道壁厚损失变化曲线

2 电场指纹技术国产化应用

2.1 各种壁厚监测技术的特点

腐蚀监测和检测是管道壁厚实时监测技术的重要组成部分,都是保障设备安全运行的有效手段。常用的腐蚀监测技术有:挂片法[5]、电阻探针法[6]、电化学法[7]、电位监测法[8]、化学分析法[9]、超声波法[10-11]、氢通量法[12]及电场指纹(电指纹)等。常见的管壁内检测技术有着费用高、影响正常的介质输送、开挖或者剥离防护层等缺陷,且常用的腐蚀检测方法难以有效检出内腐蚀的准确部位和腐蚀程度。

试验管道面临的缺陷主要为坑蚀和壁厚减薄,因此腐蚀监测技术的选择主要是以监测坑蚀等体积缺陷为主的腐蚀监测。而超声波法和电场指纹具有监测壁厚和体积缺陷的优势。超声波测量精度为0.1 mm,电场指纹的精度为壁厚的5%,其中电场指纹根据测量可以自由布置电极的分布,电极距离较近时监测点蚀具有优势,电极距离较远时监测均匀腐蚀具有优势,距离适中时可以兼顾坑蚀和均匀腐蚀,且电场指纹法可以在线检测,检测期间无需开挖和破坏管道本体。

2.2 电场指纹系统原理

电场指纹是一种在线监测金属管道/压力容器腐蚀的无损检测技术,如图3所示。在被测对象(金属管道、压力容器等)的外壁按照一定规则焊接上测量电极矩阵,在被测管道的外壁上添加一块参考板,该参考板与被测管道外壁之间填充有绝缘材料。参考板的材质与被测对象的材质相同,参考板上布置参考电极,用于消除电流涌动、温度变化以及背景噪声等对测量造成的影响;然后再接上激励电流电缆,测量电极上接上测量电缆。

图3 实际埋地电场指纹系统

由图3可以看出,轴向上的两个相邻测量电极构成一个测量电极对,每一个测量电极所对应的被测金属区域可以等效成一个电阻。电场指纹的本质是电位降技术,而电位降技术又是基于欧姆定律,当管道发生腐蚀时,管道的壁厚减小,即在测量电极矩阵确定的情况下,等效电阻的长(L)和宽(W)不会发生改变,只有等效电阻的厚度(T)会发生改变,等效电阻的电阻值会增加。

电场指纹在安装完成之后,将最初测得的电压值作为原始电压,安装时测得的壁厚作为原始壁厚。在电场指纹仪运行过程中,测得的电压与原始电压作比较,再利用原始壁厚值将电压的变化值计算转变成壁厚的变化值。

2.3 国产电场指纹技术及现场实施

2.3.1 集输管道国产电场指纹技术的实施

为了实时掌控维修更换后管道壁厚和腐蚀速率,及时预警管道壁厚而产生的风险,有必要加强管道壁厚和腐蚀速率的实时壁厚和腐蚀监测,且不能影响智能管道内检测器或者清管器的运行。因此选取一段需要维修更换的管道间的两处观察井作为国产电场指纹设备安装位置。

(1)国产电场指纹技术概况

试验管道间共设置2处观察井,其中1号观察井的管道基本参数及腐蚀监测方式见表1、监测部位探针布置如图4所示[4]。顺流体流动方向,沿周向顺时针方向将14个探针均匀布置在管道圆周上。

图4 探针布置三维模型

(2)原始壁厚检测

试验管道1号观察井监测区域内管道原始壁厚。在焊接完毕将矩阵电极后,电气连接前,对相邻四个电极之间的管道表面壁厚采用超声波测厚,测得的管道壁厚。

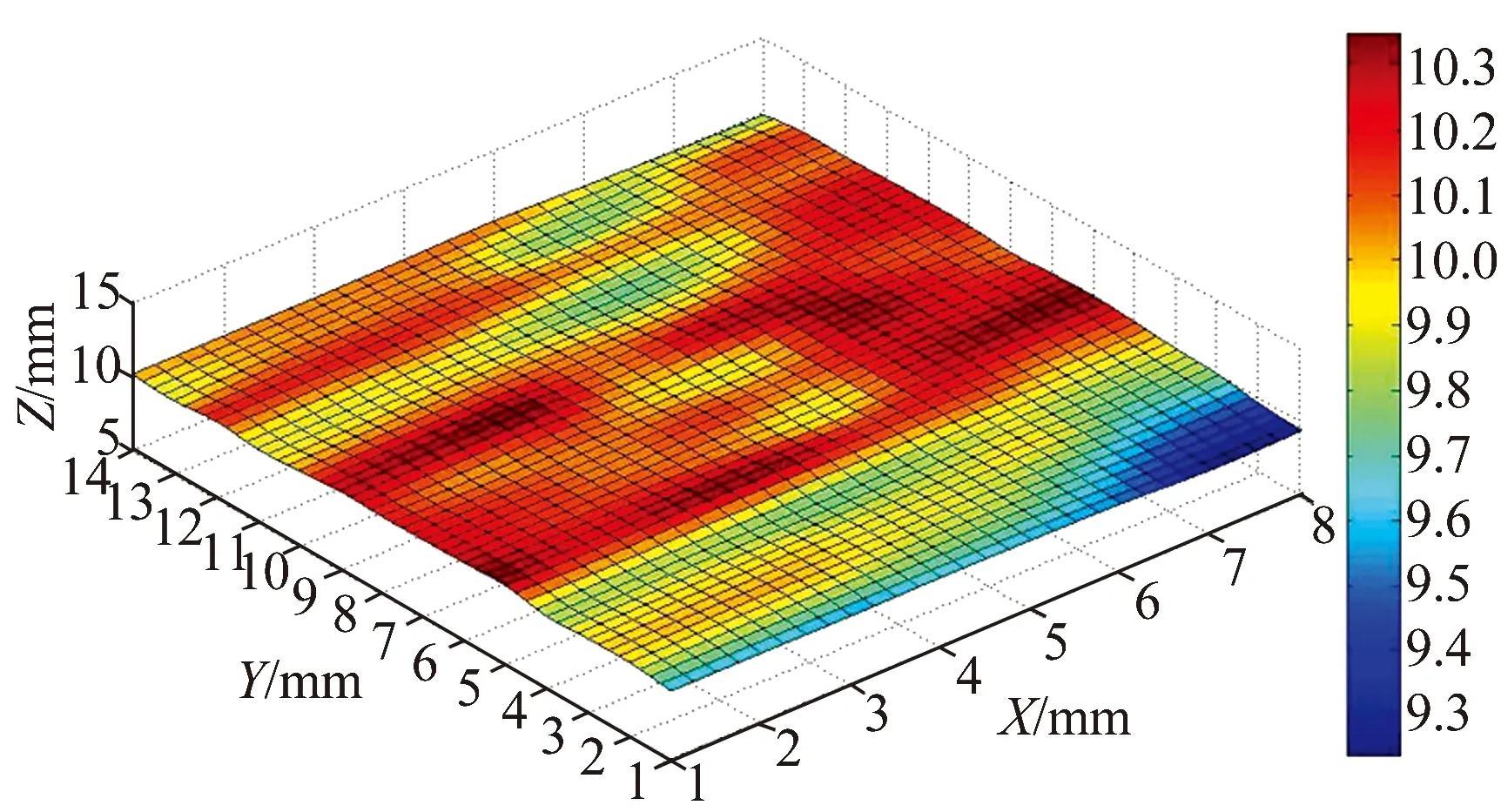

图5是1号观察井管道监测部位管道原始壁厚图,其中Y轴为周向原始壁厚数据,X轴为轴向原始壁厚数据。

图5 监测部位管道原始壁厚

2.3.2 电场指纹系统的国产化改造

针对某集气站的进口电场指纹系统故障,开展国产化改造。更换了电流激励模块和电压采集模块。见图6(1为激励电流模块,2为电压采集模块)。改进后的电流激励模块输出电压只有 2.2 V,激励电流幅值30 A,激励电流模块的发热量只有66 W,远低于之前的360 W,而且激励电流模块中还进行了良好的散热处理,激励电流模块的工作温度处于较低的范围见图7,远小于工业元器件的工作温度上限(85 ℃)。改进之后的激励电流模块解决了进口电场指纹激励电流模块发热量大、温度高及寿命短的问题。

改进后的电压采集模块采用了双向激励来消除漂移问题。电压采集模块中的核心放大器采用了仪表放大器。由于被测管道轴向上的两个相邻的测量电极构成一对测量电极对,因此选取任意一对测量电极作为分析对象,讨论放大电路模块的设计要求。图8是改造后电场指纹系统测得的壁厚损失曲线。

图6 改进后的电场指纹系统仪表箱

图7 国产激励电流模块的工作温度

图8 管道壁厚损失变化曲线

由图8可知,故障电场指纹系统经改进之后,测量得到的壁厚损失曲线呈单调上升趋势,克服了系统漂移问题。

2.4 国产电场指纹数据分析与应用

2.4.1 电场指纹监测结果

(1)管道剩余壁厚

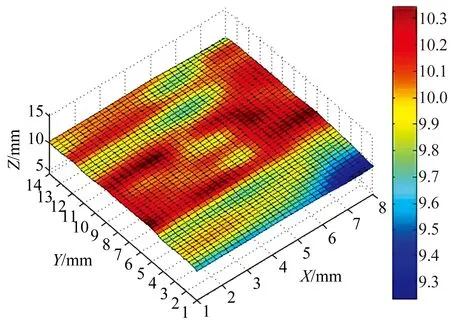

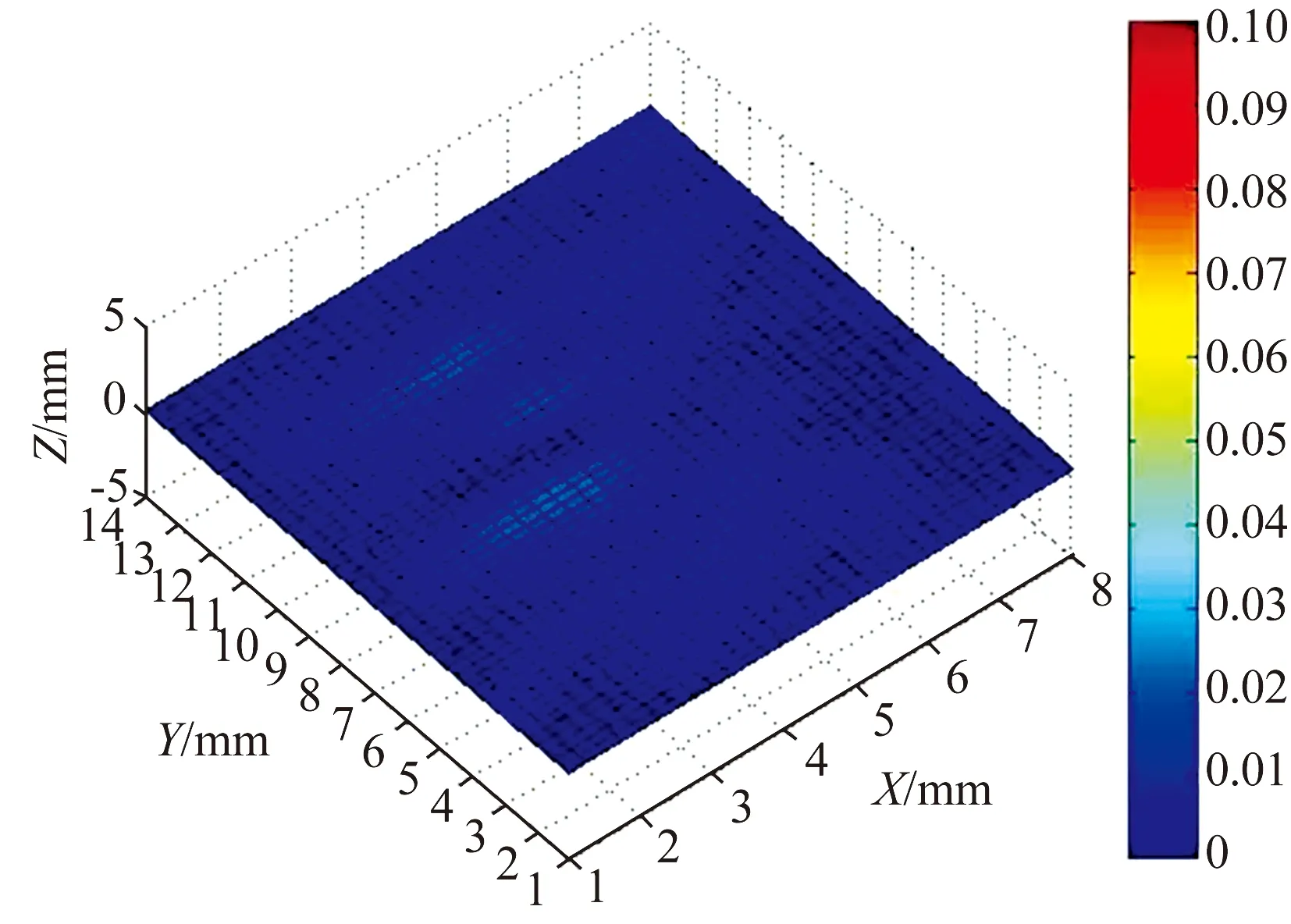

图9为1号观察井管道监测部位剩余壁厚,图10为1号观察井管道腐蚀深度。其中Y轴为周向原始壁厚数据,X轴为轴向原始壁厚数据。

结果显示管道壁厚偏差符合GB/T 9711—2011《石油天然气工业管线输送用钢管》的规定。各个时期管道腐蚀程度各不相同,但在1号观察井位置,管道中下部首先腐蚀且沿管道轴向发展。

(2)国产电场指纹监测的腐蚀最大位置及损失厚度变化

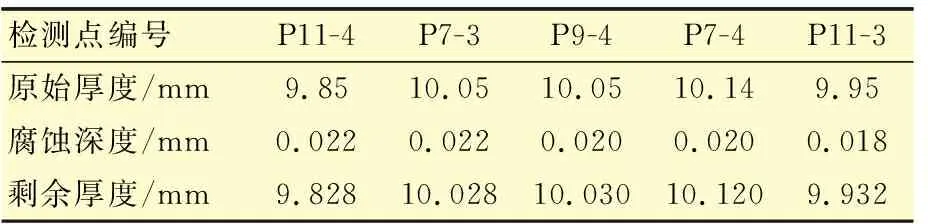

表1和表2分别为1号观察井和2号观察井监测的5个腐蚀最大位置及腐蚀深度。不同时期的最大腐蚀部位具有随机性,但不管随机性如何变化,管道中下部腐蚀趋势优先发展,与常规的介入式点腐蚀监测技术相比,国产电场指纹具有在监测腐蚀速率的同时,监测管道剩余壁厚和腐蚀部位定位的优点。

图9 1号观察井管道的剩余壁厚

图10 1号观察井管道的腐蚀深度

检测点编号P11-4P7-3P9-4P7-4P11-3原始厚度/mm9.8510.0510.0510.149.95腐蚀深度/mm0.0220.0220.0200.0200.018剩余厚度/mm9.82810.02810.03010.1209.932

注:Pa-b对应监测位置为Y=a,X=b

表2 2号观察井腐蚀部位编号及腐蚀深度

注:Pa-b对应监测位置为Y=a,X=b

2.4.2 电场指纹与超声波监测技术监测结果的对比

超声波检测和电场指纹监测的结果对比见表3。偏差结果是以超声波测厚数据为基准,按照以下公式计算:

(2)

式中:δ为偏差,%;t1为电场指纹监测的壁厚,mm;t0为超声波检测的壁厚,mm。

结果显示电场指纹测量数据与超声波测量数据偏差在±1%以内,说明电场指纹技术具有很好的精度和可靠性。

表3 管道剩余壁厚

3 结 论

(1)监测结果显示,国产化电场指纹监测系统安装部位测得的腐蚀数据平稳可靠,与前期监测数据一致。

(2)经过1 a的运行,国产电场指纹监测系统数据采集和信号分析正常,系统运行平稳。

(3)对比在线超声波检测和电场指纹监测数据,结果表明偏差控制在±1%以内。