基于CPS框架的微粉生产过程多模型自适应控制

李晓理 王康 于秀明 苏伟

矿渣微粉(Ground granulated blast-furnace slag,GGBS)全称为“粒化高炉矿渣粉”,是将炼铁高炉排出的水淬矿渣经过超细粉磨干燥而得到的一种粉末状产品.作为一种新型环保型建材,矿渣微粉按一定比例掺合,可以大大改善水泥和混凝土的强度、抗渗性、耐久性、抗蚀性、抗硫酸盐等性能[1].矿渣微粉广泛应用于建筑、铁路铺设、海底隧道等建材中.比表面积(单位质量物料平铺所具有的总面积)是衡量矿渣微粉质量的重要指标.立式磨机是矿渣微粉生产的主要设备,粒化高炉矿渣在磨机中经过干燥粉磨,得到粒度满足细度要求的矿渣微粉颗粒.提高矿渣微粉比表面积可增加水化反应接触面积,提高矿渣水化活性.比表面积越大,矿渣微粉产品质量越高,单位时间内产量也就越低.微粉产品比表面积和单位时间产量是矿渣微粉生产关注的两大关键指标.

矿渣微粉在封闭的大型立磨设备中进行复杂的物理化学变化,微粉生产是一个非线性、强耦合、高不确定性的复杂过程,难以对其建立精确的数学模型[2].同时,矿渣微粉生产是一个多工况系统,矿渣原料的不同批次、材质、含水量,选粉机等设备的异常状态都会使生产系统工况发生剧烈变化.传统自适应控制方法针对的被控对象是基于参数不变或缓慢变化的模型,系统工况的剧烈变化往往导致传统控制方法超调量变大、收敛速度降低甚至控制失效.多模型自适应控制是解决系统工况切换问题的有效方法,该方法基于多个模型与被控对象之间的辨识误差,实现最优模型和控制器的切换[3−4].利用神经网络逼近动态规划问题中HJB(Hamilton-Jacobi-Bellman)方程的解和最优控制策略,自适应动态规划(Adaptive dynamic programming,ADP)为求解非线性系统的优化问题提供了新思路[2,5].利用多模型思想,设计多模型ADP优化控制器,将能有效解决矿渣微粉生产系统参数跳变和工况切换问题.

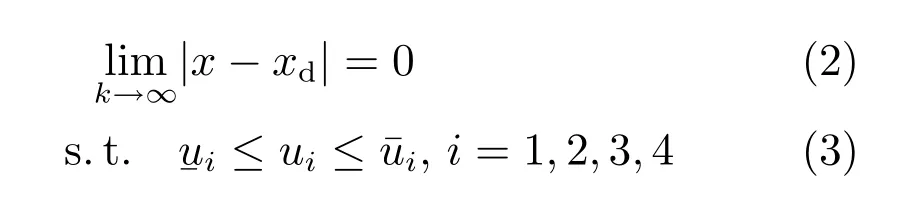

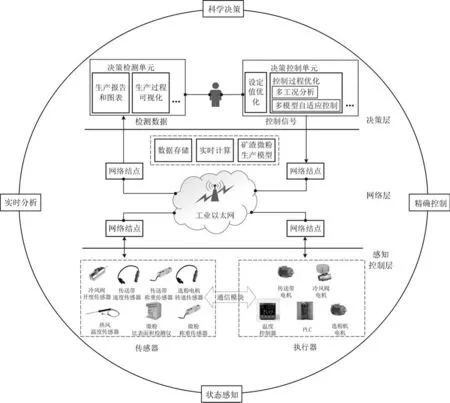

如图1所示[6],通过对先进感知、计算、通讯与控制技术的深度融合与有机协作,信息物理系统(Cyber-physical system,CPS)构建人、机、物、环境等要素在物理空间和信息空间的相互映射、适时交互和高效协同,实现系统内信息与知识的累积和迭代优化.从2006年美国科学院发布《美国竞争力计划》,到德国“工业4.0”、“中国制造2025”,信息物理系统在国内外引起了政府和学术科技界的广泛关注和深入研究.目前,CPS已广泛应用于道路交通、能源、航空航天、医疗、机器人、工业自动化、智能电网等领域[7−14].

图1 信息物理系统Fig.1 Cyber-physical system

由于网络技术的快速发展以及大量基础自动化设备的应用,矿渣微粉生产过程中的大量数据能够被实时获取,这些数据包含了大量反映矿渣微粉生产运行和产量质量等关键参数的潜在信息.将矿渣微粉生产物理系统与信息系统进行深度融合,利用信息物理系统特有的数据驱动、虚实映射、精确控制和系统自治等功能,构成“状态感知–实时分析–科学决策–精准执行”的闭环赋能体系,实现基于CPS框架的矿渣微粉生产系统优化控制,解决矿渣微粉生产过程中的工况切换和优化控制问题.

利用矿渣微粉生产过程中的大量运行数据,本文分析并提取出反映生产运行的三种典型工况—正常工况、喂料量异常和选粉机转速异常.求解“质量–产量”多目标优化问题,获得不同工况下的最优设定值.利用不同工况数据,分别采用递归神经网络(Recurrent neural network,RNN)建立三种工况的动态模型,根据最优设定值设计基于ADP的最优跟踪控制器集合,通过模型误差,计算不同控制策略权值,构建矿渣微粉生产系统的加权多模型控制方案.解决矿渣微粉生产系统工况切换情况下的优化控制问题,减小系统超调量,改善控制品质,提升矿渣微粉生产整体效能.

本文结构如下:第1节分析了矿渣微粉生产过程并给出了系统最优控制问题描述;第2节给出了“运行过程优化–跟踪控制优化”的优化控制结构,设计多工况切换情况下的多模型ADP控制器,并给出矿渣微粉生产系统的CPS框架;第3节将多模型自适应控制器应用到矿渣微粉生产过程中,进行实验仿真分析;第4节对全文进行了总结.

1 矿渣微粉生产过程控制问题分析

1.1 矿渣微粉生产流程

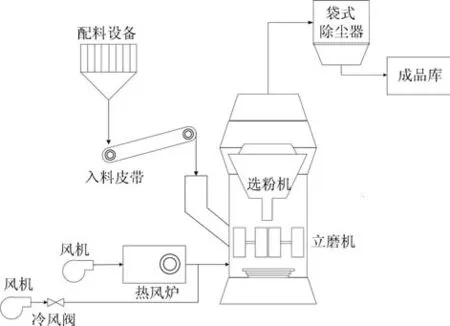

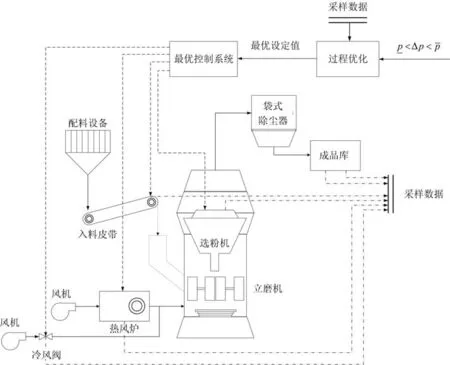

如图2所示,炼钢炼铁过程产生的矿渣经配料设备进行配料、混合、除铁、称重等操作,由入料皮带传送至立磨.分布在立磨磨盘中央的矿渣在立式磨辊和旋转磨盘之间的挤压下进行粉磨并逐渐移至磨盘边缘,自下而上的热风将掉入磨盘边缘与磨机边壁缝隙的矿渣颗粒吹起并烘干.随气流进入磨机顶部符合粒度要求的微粉颗粒被选粉机分离出来,而粗料通过回料锥落回磨盘中央进行重新粉磨.

1.2 矿渣微粉生产系统模型

矿渣微粉单位时间产量和产品质量是矿渣微粉生产过程关注的重要指标.比表面积指示微粉产品质量,比表面积越大,产品粒径越小,其水活性、耐腐蚀性等性能越好.国家标准分别将比表面积超过400m2/kg和500m2/kg的矿渣微粉定位S95和S105级.此外,为了保证立磨运行稳定,磨内压差需要在给定范围内变化,以确保进出磨物料达到动态平衡.影响微粉产量和质量的主要因素有:

图2 矿渣微粉生产系统流程图Fig.2 Flow chart of GGBS production process

1)喂料量

在入磨物料稳定的前提下,单位时间喂料量越大,微粉产品产量越高,立磨内累积的物料也就越多,需要减慢选粉机转速,增大出磨量以维持磨内压差稳定,造成微粉颗粒粒径变大,产品质量变差.

2)入磨热风

入磨热风将磨内物料吹起烘干,并携带至立磨顶部进行筛选.入磨热风采用热风炉提供热风,通过调节入磨冷风阀开度调节热风温度,气体温度太低,烘干能力不足,成品水分大,导致矿渣磨不细,系统的粉磨效率降低;风温过高,物料由于静电作用在立磨顶部堆积,造成产品颗粒变细,同时产量降低.入磨风量过大,大粒径颗粒被带入成品库,产品质量变差产量提高;风量过小,产量变小,同时只有小粒径颗粒才能被选为成品,质量提高.

3)选粉机转速

实际生产中,入磨风量通常保持不变,选粉机转速是调节微粉产品质量的直接手段.选粉机叶片旋转带动物料高速旋转,在离心力的作用下,粒径达不到标准的颗粒被甩至边壁掉入磨盘进行重新粉磨.选粉机转速越快,离心力越大,产品粒径越小产量也就越低;转速越慢,被选出的产品粒径越大,产量越高.选粉机转子采用了变频调速,可以实现微粉质量的平滑调整.

由于矿渣微粉生产过程复杂,且封闭的立磨内部气流和颗粒运动难以预测,目前还无法建立矿渣微粉生产过程的准确机理模型.通过以上分析,微粉产量、质量同时受到喂料量、入磨热风温度、冷风阀开度、选粉机转速等参数的影响,同时,各参数对产量、质量的作用是相反的.给出如下矿渣微粉生产过程的动态描述:

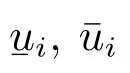

其中,x∈R2,u∈R4,x1、x2分别为微粉比表面积和产量,u1、u2、u3、u4分别表示喂料量、选粉机转速、入磨热风温度和冷风阀开度,θ为影响矿渣微粉生产的物料材质、含水量、入磨风量等固定参数.

1.3 优化控制问题描述

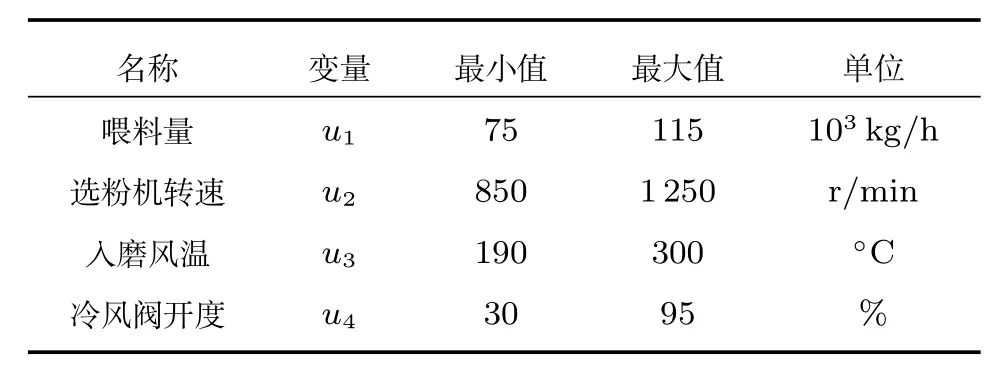

矿渣微粉生产过程的主要控制目标是在保证系统稳定性的前提下,使产品产量和质量跟踪上期望值.与此同时,由于实际生产过程中,各执行器受到自身物理条件和工艺机理的限制,只能在给定范围内变化,如表1所示.

表1 各控制变量允许变化范围Table 1 Permitted range for each variable

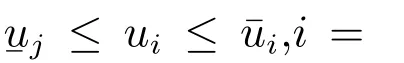

式(2)给出了矿渣微粉生产过程优化控制问题

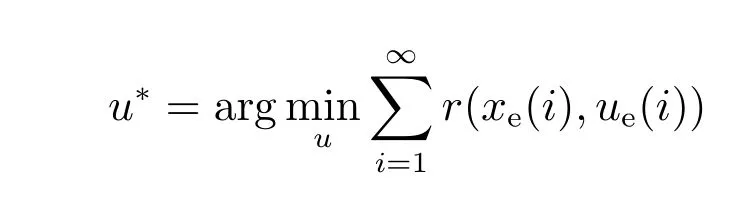

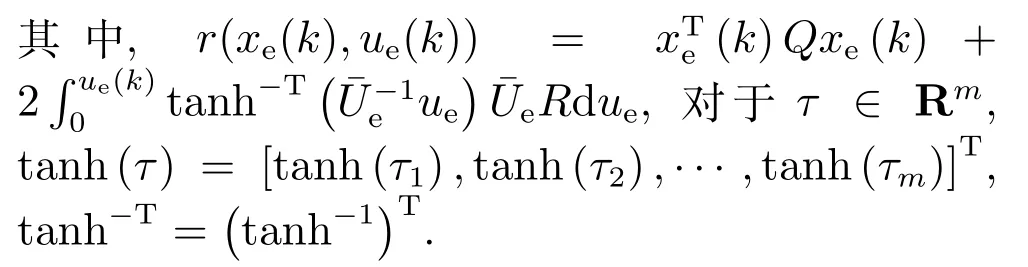

为了实现矿渣微粉生产过程优化控制,最优控制量满足如下性能指标函数

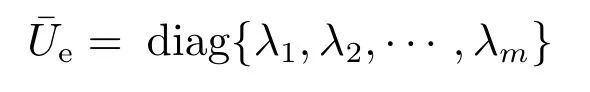

其中,r(xe(i),ue(i))为关于状态误差xe(i)和控制误差ue(i)的函数.

图3 优化控制结构图Fig.3 Structure of optimal contol

2 基于CPS的矿渣微粉生产过程优化控制

通过计算、网络及优化控制方法的互相协作和融合,提出一种矿渣微粉生产过程的信息物理系统框架,实现系统信息的及时监测、可靠传输和优化控制和综合治理.如图4所示,通过分布式数据采集系统,生产过程中各传感器数据通过现场总线传输至集成优化控制器,通过“过程运行优化–跟踪控制优化”的优化控制方法,获得多工况切换情况下生产过程的优化控制信号,通过现场总线传输至各执行器进行调控,从而实现矿渣微粉生产过程的优化控制.由工业以太网进行数据双向传输,工业触摸屏显示系统运行状况并对生产运行进行现场监测和控制.同时,应用无线传输模块和工业云,利用远程计算机和移动设备对生产过程进行监控.

矿渣微粉生产依据实际生产与设定值的偏差进行控制,现场往往根据生产运行状况,凭借生产经验给定产量、质量等设定值,不能充分发挥生产设备性能,造成产能和资源的浪费,影响企业效益.从生产数据出发进行运行过程优化,在满足控制变量约束条件的前提下求解“质量–产量”多目标优化问题,获得后续跟踪控制的优化设定值,充分挖掘设备性能,提高生产效率、产品质量和经济效益.

2.1 生产过程多工况描述

图4 矿渣微粉生产最优控制系统CPS硬件结构Fig.4 The CPS hardware structure of GGBS production optimal control system

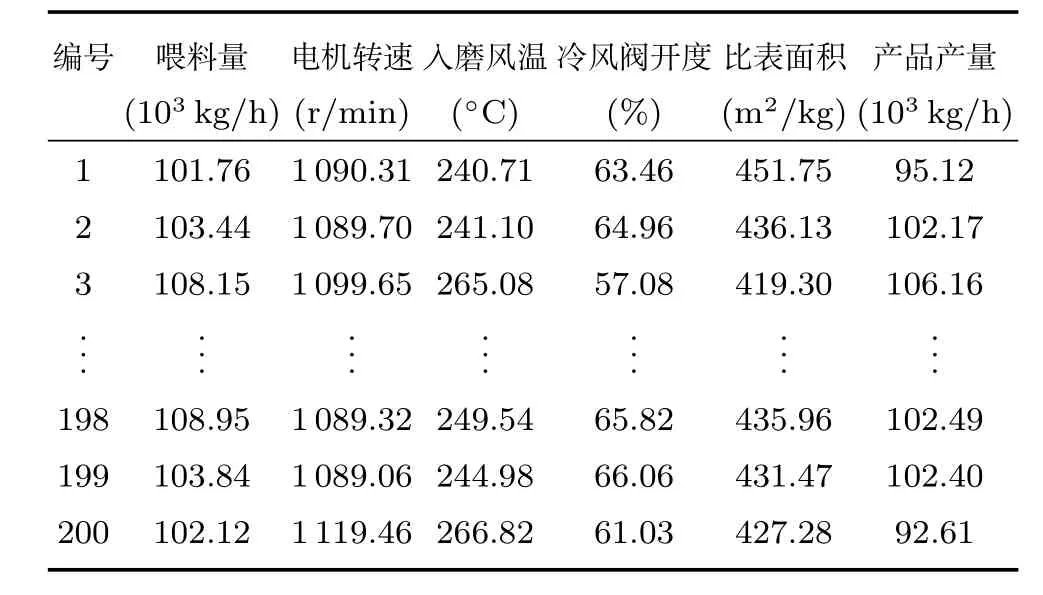

对济南鲁新新型建材有限公司生产三线2013年1月12日至5月8日2380组数据进行分析,提取出影响矿渣微粉生产产量质量的比表面积、产量、磨内压差、喂料量、热风温度、冷风阀开度、选粉机转速等数据.经过经验筛选,得到如表2的正常工况(记作工况1)运行数据.

表2 微粉厂3号矿渣微粉生产线生产工况1运行数据Table 2 Process data for GGBS production line 3 in condition 1

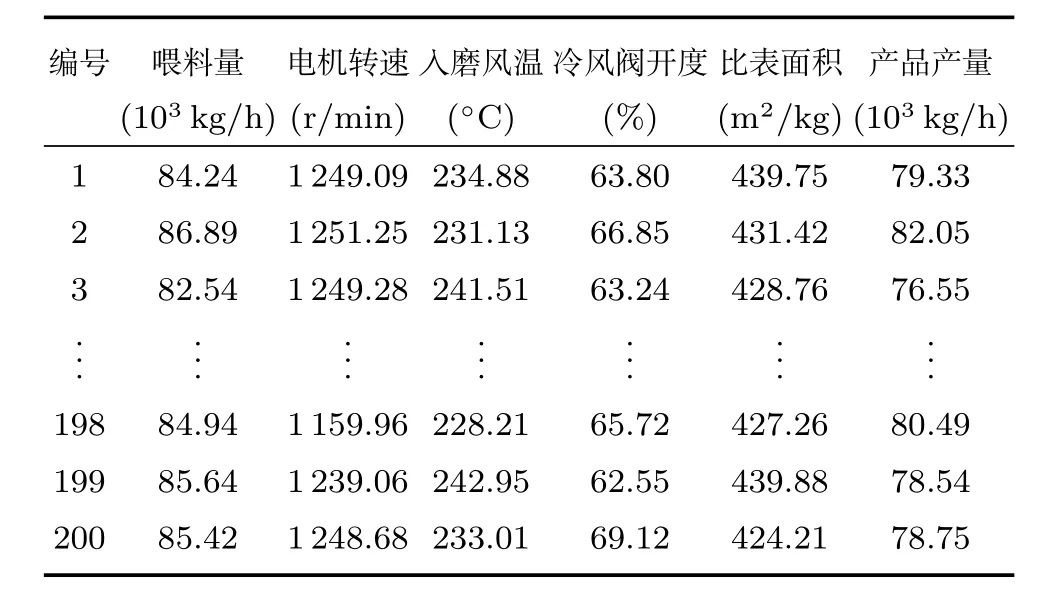

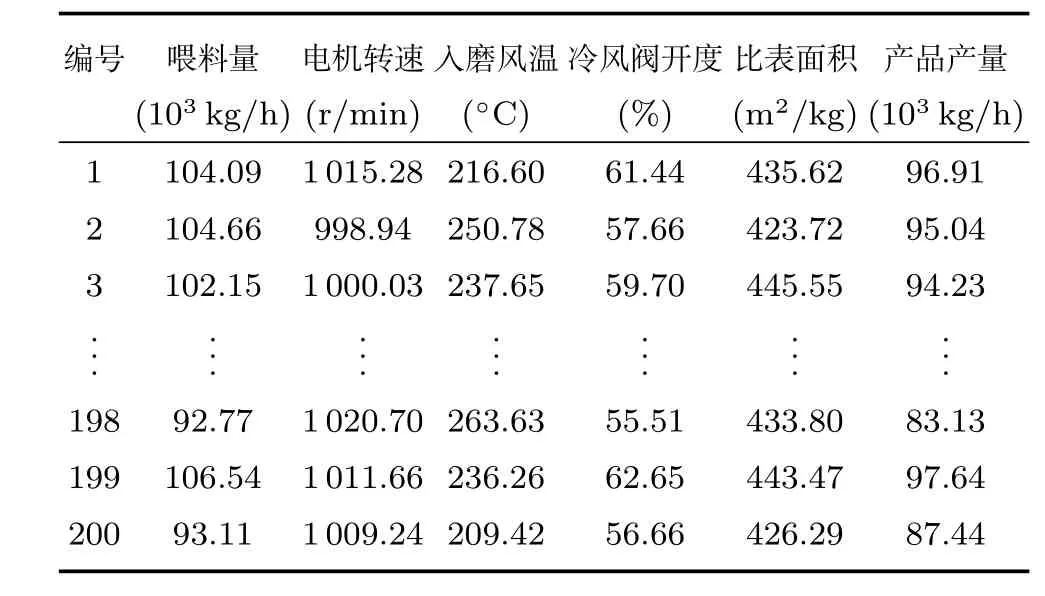

根据工程师经验结合现场数据,提取出矿渣微粉生产过程的两种典型异常工况,工况2表示喂料量异常,与正常工况进料情况差距较大;工况3表示选粉机转速异常.表3和表4分别为以上两种异常工况下的生产数据.

表3 微粉厂3号矿渣微粉生产线生产工况2运行数据Table 3 Process data for GGBS production line 3 in condition 2

表4 微粉厂3号矿渣微粉生产线生产工况3运行数据Table 4 Process data for GGBS production line 3 in condition 3

2.2 多工况情况下的设定值优化

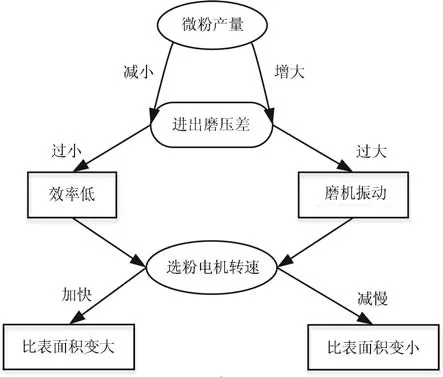

矿渣微粉生产过程优化控制的目标是同时使产量最高、质量最优,然而,矿渣微粉产量和质量是两个互相矛盾的目标.如图5所示,提高微粉产量需要增大喂料量,造成进出磨压差变大,严重时导致磨机振动,需要减慢选粉机转速来增大出磨量,造成产品颗粒比表面积变小,质量变差;减小产量需要减少喂料量,造成磨内压差变小,需要加快选粉机转速减少出磨量,致使成品颗粒变细,质量提高.

图5 微粉参数作用机理Fig.5 Interaction among parameters of GGBS production process

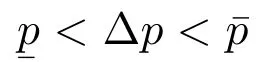

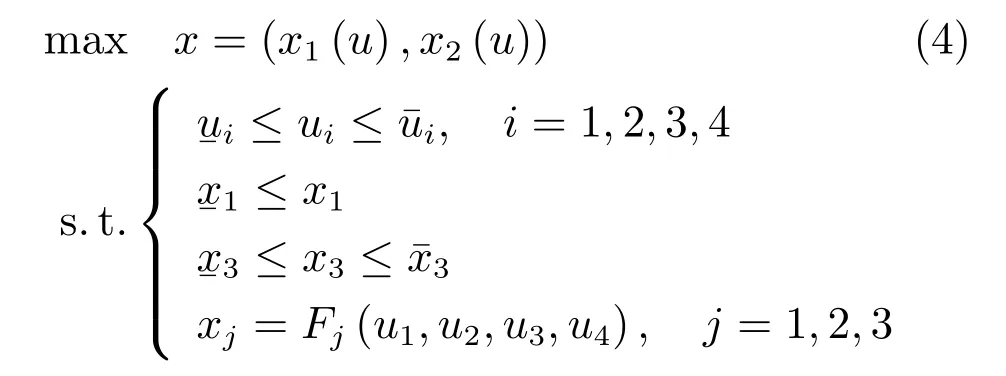

因此,矿渣微粉生产过程可以总结为如下多目标优化问题:

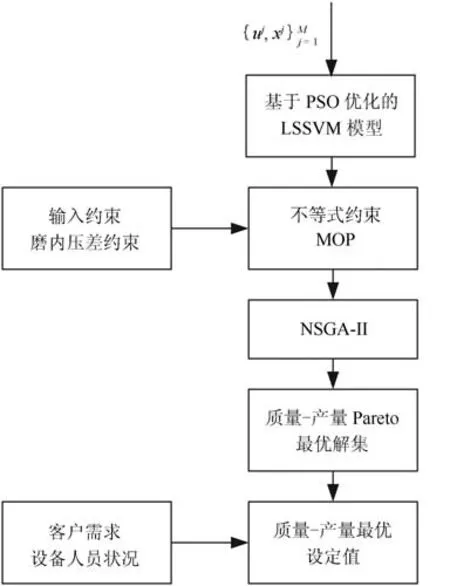

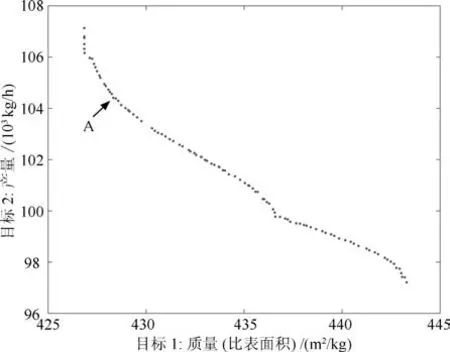

对于不同生产工况,其多目标优化问题的最优解集可能是不同的,同时,工况切换后的系统不一定能达到之前的最优设定值.如图6所示,对于三种生产工况,分别采用文献[15]提出的矿渣微粉生产多目标优化方法对微粉产品产量、质量及磨内压差建立基于粒子群优化的最小二乘支持向量机模型Fj,j=1,2,3.根据实际生产状况、各执行器物理条件约束及生产过程稳定性要求,给出各控制变量及磨内压差的约束条件,得到矿渣微粉生产过程的多目标优化问题(Multi-objective programming,MOP).一般来说,多目标优化问题并不存在一个最优解,所有可能的解都称为非劣解,也称为Pareto解.利用快速非支配排序遗传算法(NSGA-II)求解不同工况下多目标优化问题,得到关于质量–产量两个矛盾目标的Pareto最优解集,根据客户需求及实际生产设备人员状况,从最优解集中选取合适点作为不同工况下的最优设定值ri,i=1,2,3.

图6 多目标优化设定值流程Fig.6 Flow chart of set-point optimization using multi-objective optimization algorithm

2.3 多模型自适应控制器设计

2.3.1 递归神经网建模

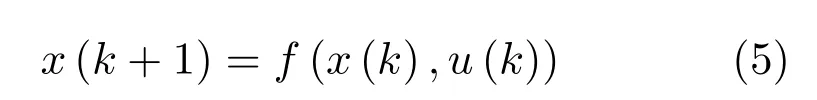

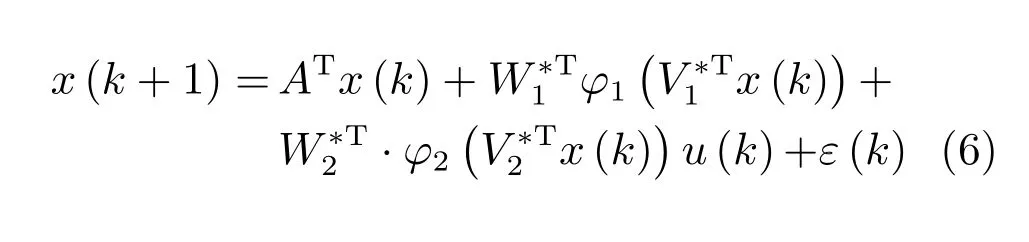

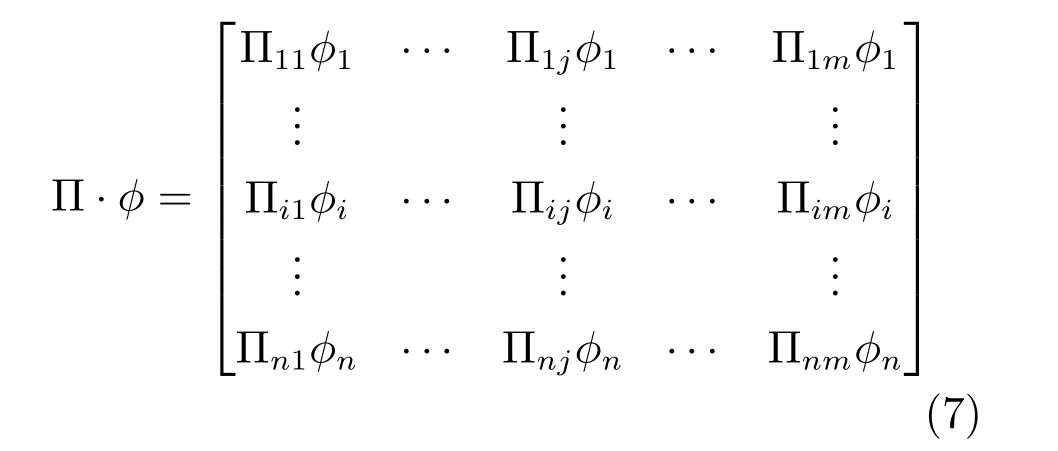

对于如下非线性系统,

其中,x(k)∈Rn,u(k)∈Rm.

根据Stone-Weierstrass定理,上述非线性系统可写成如下形式:

其中

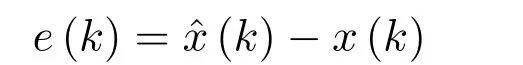

定义模型辨识误差

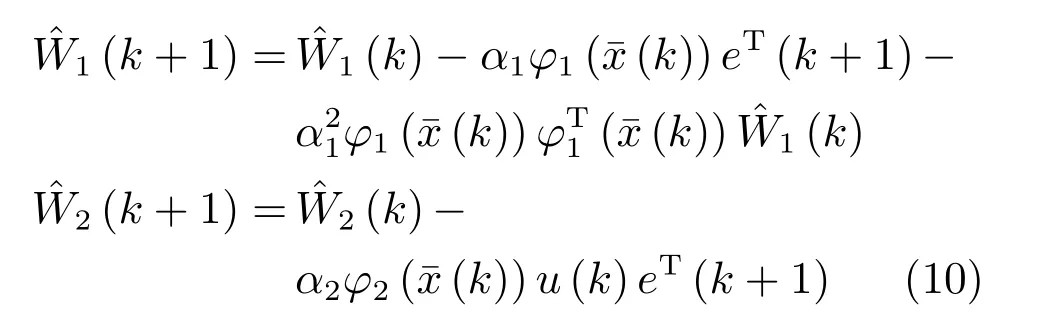

定理1[16].采用辨识策略式(9)辨识如式(5)的动态系统,如果RNN权值按照如下更新

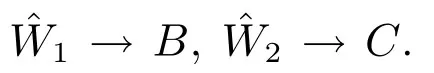

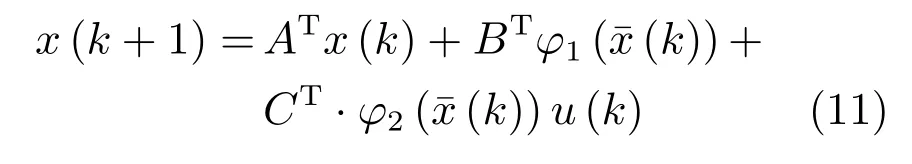

根据定理1,分别利用三种工况运行数据,建立不同工况下的RNN模型,得到如下矿渣微粉生产过程的多工况描述:

其中,Mi,i=1,2,3表示不同工况系统模型.

2.3.2 ADP跟踪控制器设计

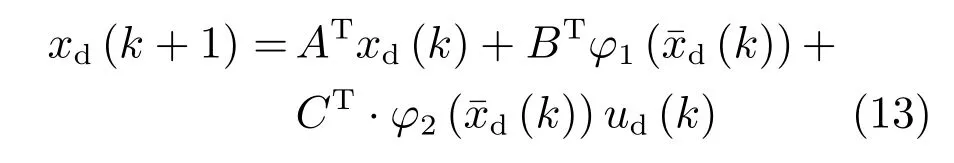

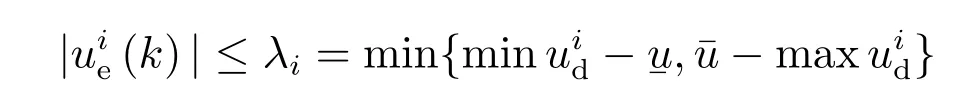

假设期望轨迹为xd(k),则其满足

进一步可得到期望控制输入

其中,(·)+为 (·) 的伪逆.

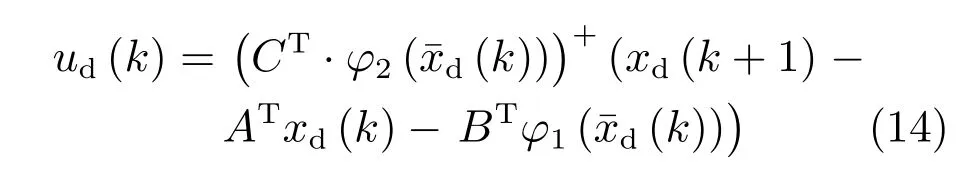

定义控制误差ue(k)=ud(k)−u(k)和状态误差xe(k)=xd(k)−x(k),根据式(11)和(13)可得

令ue满足

至此,x(k)→xd(k),u(k)→ud(k)的最优跟踪控制问题转化为xe(k)→0,ue(k)→0的最优调节问题,可采用在线ADP实现系统的最优跟踪控制.

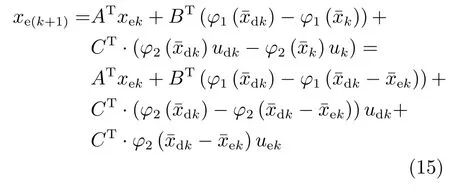

为了使控制输入满足约束条件,定义如下性能指标函数

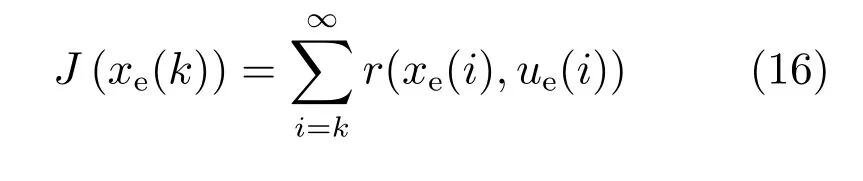

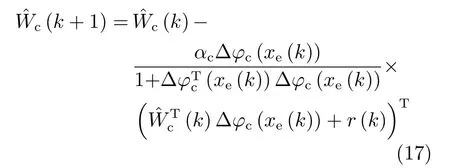

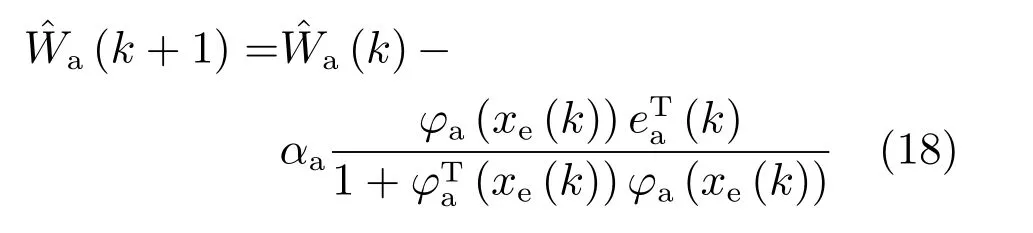

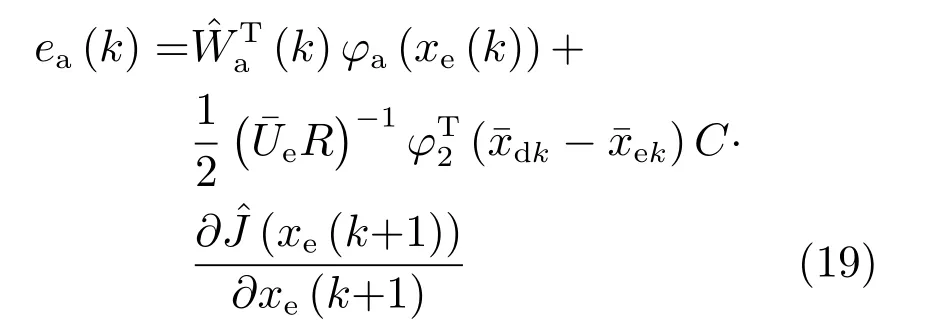

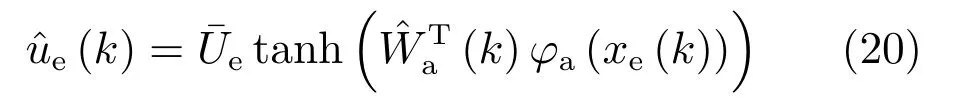

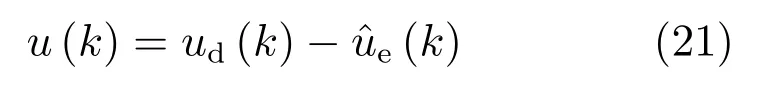

设计评价网和执行网,利用梯度下降法,得到如下网络权值调整律:

评价网权值

其中, ∆ϕc(xe(k))=ϕc(xe(k+1))−ϕc(xe(k)),ϕc(·)=tanh(·).

执行网权值

其中

可得控制误差

最终得到控制量

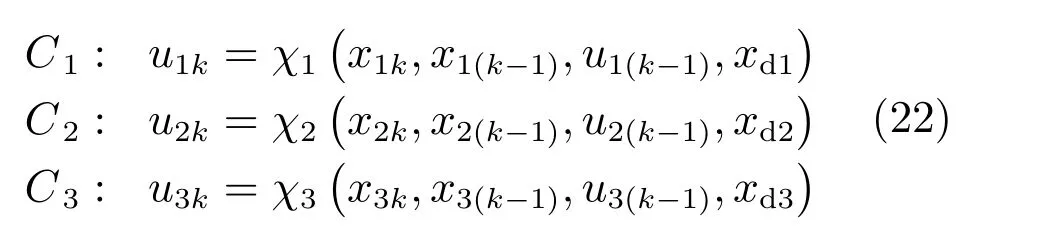

对于系统(11),评价网权值和执行网权值分别按照式(17)和式(18)在线调整,则可得到如式(21)的最优控制信号.评价网和执行网设计及稳定性证明可参考文献[15].对于不同工况模型(12)和最优设定值ri,设计如下基于ADP的多控制器Ci

其中,χi(·)表示三种工况情况下基于式 (21)的ADP控制器,ui和xi分别为三个控制器的输入输出向量,期望轨迹为不同工况最优设定值,即xdi=ri,i=1,2,3.

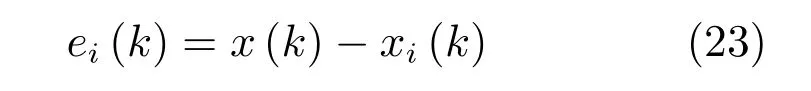

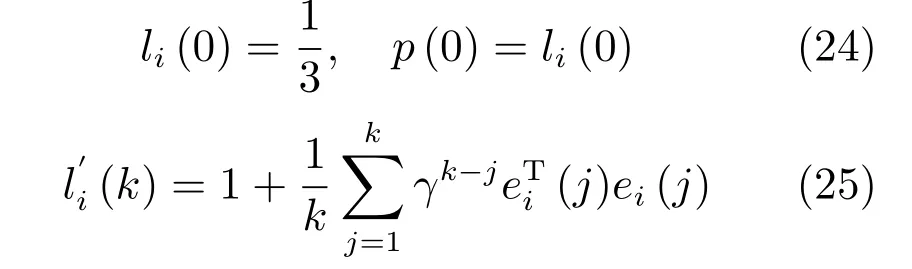

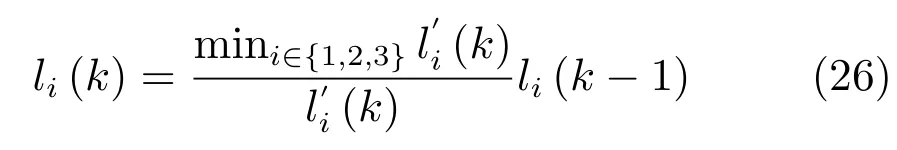

2.3.3 概率加权模型切换机制

第i个模型的与系统的模型误差定义为

令

其中,0<γ<1.

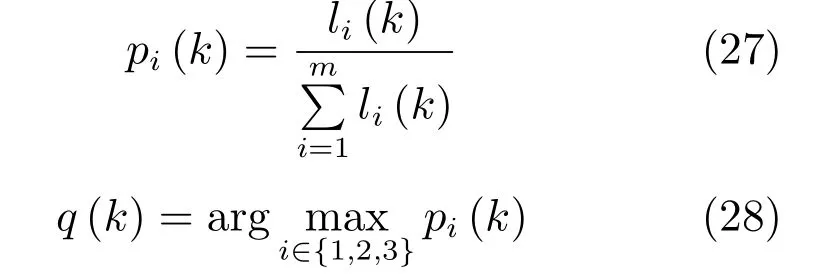

第i个控制器权值pi(k),

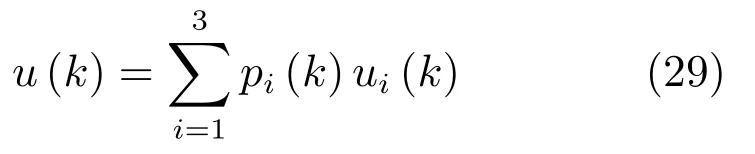

其中,q(k)指示工况切换.得到加权形式的控制输入

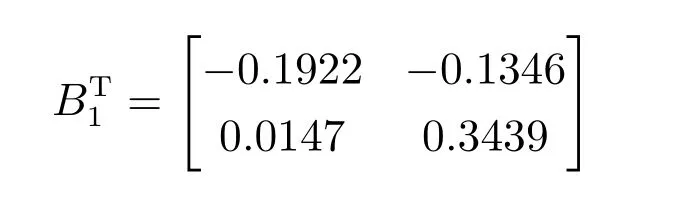

工况切换矿渣微粉生产系统的加权多模型ADP控制方案如图7所示,利用RNN建立三种工况的数据模型(12)以覆盖系统不确定性,对应多个模型及最优设定值设计控制输入受限的ADP控制器集合(22),基于模型误差,计算不同控制器权值,最终得到如式(29)的加权形式控制输入.

2.4 基于CPS的综合优化控制实现

整合矿渣微粉生产物理资源、优化控制算法、工业网络、通信系统,本文提出了一种基于CPS的矿渣微粉生产过程优化控制方案.如图8所示,冷风阀开度、喂料皮带秤电机转速、传送带称重、选粉电机转速、热风温度及微粉产品产量、质量等传感器信息实时上传到以太网,并在以太网中进行数据存储和实时计算,得到基于PSO优化的LSSVM静态模型和基于RNN的动态模型.决策单元基于静态模型进行多目标优化问题求解,在人为指导或自动设定下获得产量和质量的最优设定值,加权多模型ADP控制器根据模型误差,计算各控制器权值,自动调整控制量,实现多工况切换情况下的矿渣微粉生产过程优化控制决策.优化控制信号经以太网传递给各执行器,构成“感知–分析–决策–执行”的数据闭环,实现信息物理系统构架下矿渣微粉生产过程的智能优化控制.与此同时,工业以太网上的生产控制数据以报告和图表形式传递给决策检测单元,完成生产过程和控制决策的可视化,实现生产过程的远程监测和控制.

3 实验仿真

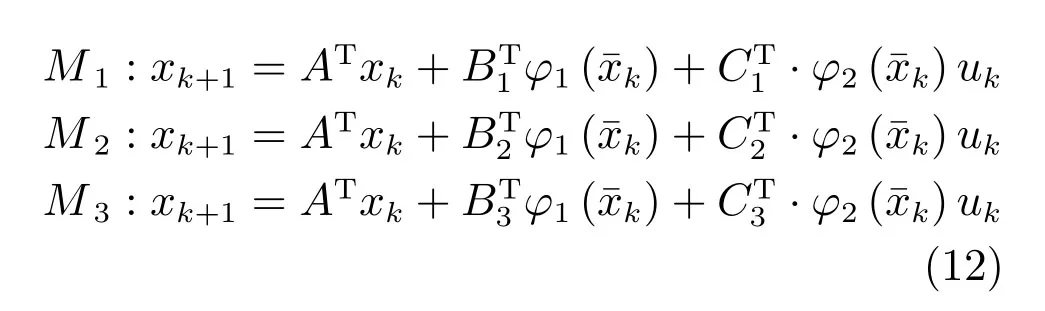

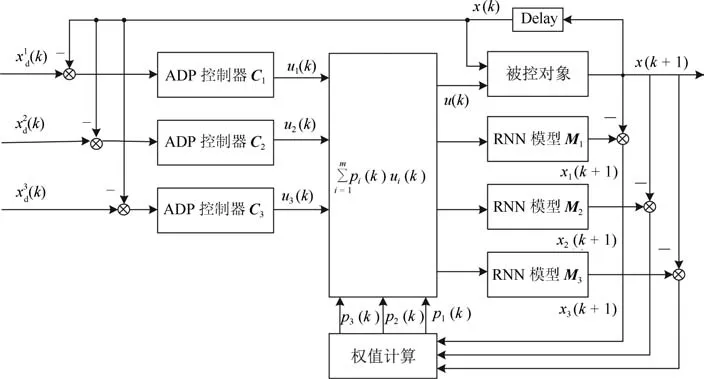

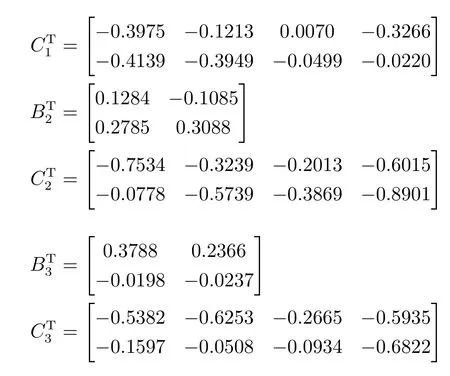

针对三种工况数据,令设定矩阵A=[0.6,0;0,0.6],激活函数ϕ1(·),ϕ2(·) 为双曲正切函数.根据定理1,得到式(12)中三种模型参数分别为

图7 概率加权多模型ADP结构Fig.7 Structure of weighted multiple model ADP

图8 矿渣微粉生产过程CPS框架Fig.8 The CPS structure of GGBS production process

图9 Pareto最优解集Fig.9 Obtained Pareto solutions

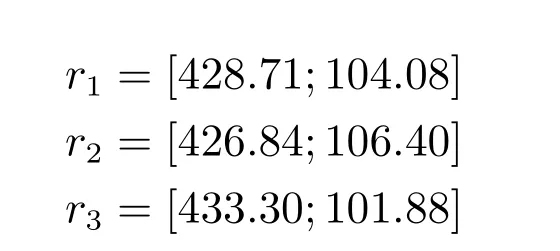

对于正常工况采用多目标优化算法求得的矿渣微粉生产过程Pareto最优解集如图9所示,在最优解集内,不存在任意一点在产量和质量上同时比其他点对应的解更优.其中拐点A两侧任意方向的微小提高都会造成另一方向的大幅减小[17],取A点的解作为正常工况下最优设定值,即期望比表面积为428.71m2/kg,期望产量为104.08×103kg/h.同理,获得两种异常情况下的最优解集及最优设定值,最终得到:

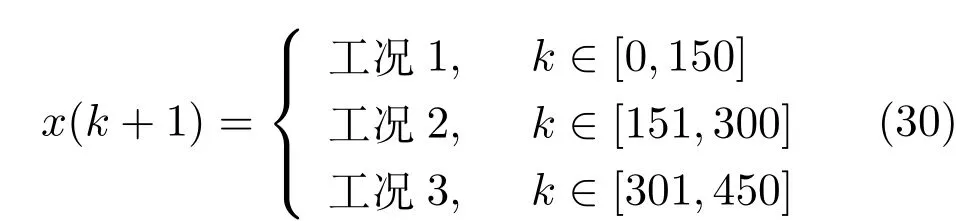

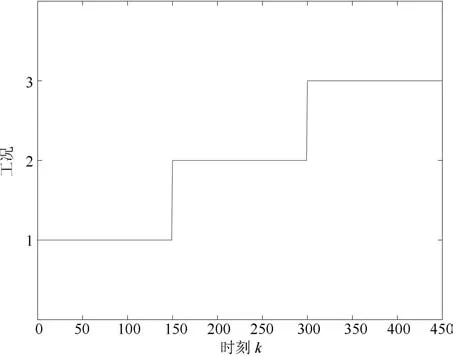

考虑被控对象按照如下工况变化:

3.1 单模型控制器

对于如式(30)的矿渣微粉生产多工况切换系统,采用传统单个ADP控制器C1,得到如图10所示的微粉产量曲线.可以看出,在第150和第300时刻发生工况切换时,由于模型与工况不匹配,系统状态发生突变,并且产品质量不能跟踪上期望最优设定值.

图10 采用控制器3时的质量曲线Fig.10The quality curve using controller 3

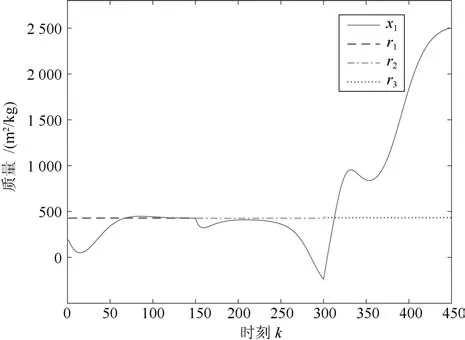

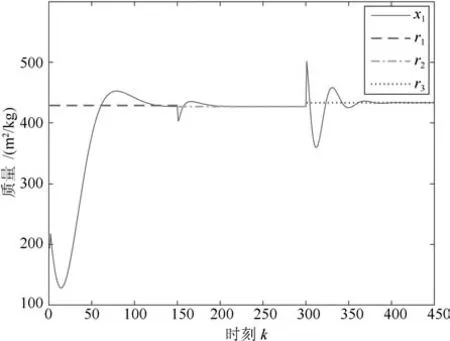

3.2 多模型自适应控制器

采用本文提出的矿渣微粉生产系统多模型自适应控制方法,得到如图11所示的微粉质量曲线和如图12所示的控制输入曲线.在第150和300时刻发生工况切换时,微粉质量发生突变,但仍能快速跟踪上新工况对应的最优设定值且具有较小的超调量.同时,对比图12和表1,各控制输入均在给定的约束范围内变化.

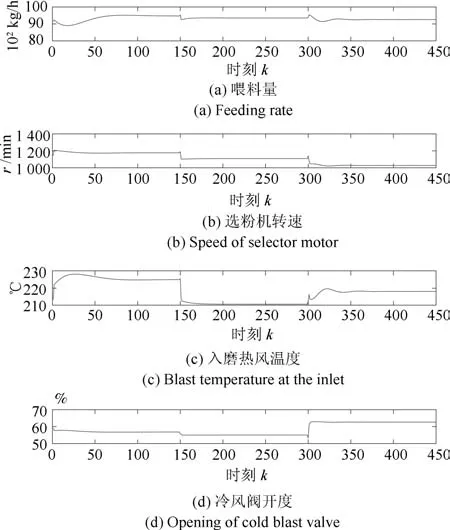

多模型自适应控制算法对矿渣微粉生产系统工况切换识别结果如图13所示,对比式(30)可知,该算法能够有效识别工况切换,及时对控制策略做出调整.

图11 多模型ADP微粉质量曲线Fig.11The quality curve using multiple model ADP

图12 多模型ADP控制输入曲线Fig.12The curve of control using multiple model ADP

图14给出了矿渣微粉生产系统控制曲线界面.

4 结论

本文提出了一种基于CPS框架的矿渣微粉生产过程多模型ADP优化控制方案.利用生产数据得到三种典型运行工况,建立并求解生产过程多目标优化问题,以获取最优设定值.基于循环神经网络构建多个模型以覆盖不同工况,设计输入受限ADP控制器,基于模型误差计算不同控制器权值,得到加权形式的控制信号.实验表明,提出的多模型ADP控制方案能够有效发挥系统性能,提高多工况切换情况下矿渣微粉生产过程控制品质.同时,提出的CPS框架将矿渣微粉生产过程信息和物理系统的有效融合,实现了生产过程的远程监测和优化控制.

图13 多模型ADP工况切换识别Fig.13 Working condition identification using the multiple model ADP algorithm

图14 矿渣微粉粉磨系统运行数据Fig.14 Operation data of GGBS production system