铁路工程高品质机制砂生产关键技术

吴勇,舒尤波,谭崎松

(贵州铁路投资有限责任公司,贵州 贵阳 550001)

0 引言

现阶段我国经济已由高速增长阶段转向高质量发展阶段,高质量绿色发展是保持经济社会持续健康发展的必然要求,也是基础设施建设追求的目标。目前,我国基础设施建设方兴未艾,全国每年砂石骨料用量达200亿t,市场需求量巨大。长期以来,建筑用砂主要来源于河道采砂和机制砂,河道采砂造成砂石资源枯竭、水源污染,易引发河堤安全等各种问题,发展产量和质量都稳定的高品质机制砂替代河砂,既可解决建设中砂石骨料供需不平衡的矛盾,又能消纳隧道洞渣[1]等固体废渣,是一项绿色环保产业,对人与自然和谐可持续发展具有重要意义。近年来,贵州铁路投资有限责任公司联合中国铁道科学研究院集团有限公司,依托瓮安—马场坪铁路(瓮马铁路)建设开展面向西南地区铁路工程高性能机制砂混凝土制备与应用关键技术研究,推进高品质机制砂在铁路工程特别是预应力构件中的应用,以解决贵州地区天然河砂资源短缺、市场上劣质机制砂质量无法满足高性能混凝土用砂需要的问题,取得了一些应用成果。

1 机制砂主要质量问题

目前,贵州市场上的机制砂受岩石材质和生产工艺影响,普遍存在级配不良、石粉含量超标、颗粒棱角多等质量问题,对混凝土性能影响较大。一是机制砂级配呈现“两头多中间少”[2]的特点,其中粒径大于2.360 mm颗粒筛余量高达40%,粒径小于0.075 mm颗粒筛余量高达15%以上[3],级配不良造成骨料间空隙率大,混凝土强度和工作性能差。二是石粉含量过高,导致混凝土强度降低、加大收缩变形等质量问题。三是颗粒棱角多,在同等浆体用量下,机制砂混凝土比颗粒圆润的河砂混凝土和易性、流动性和密实度差。围绕机制砂主要质量问题,重点从优选矿山、改进生产工艺、信息化质量监测、环境保护等方面构建高品质机制砂生产和质量环保控制体系。

2 高品质机制砂生产工艺及质量控制

2.1 优选矿山

母岩质量的优劣从源头上决定了机制砂的质量。在砂场矿山选择上应做好勘察工作,选择覆盖土层薄、夹层含泥较少、母岩强度高以及岩石整体性好的矿山。母岩不应具有潜在碱-集料反应活性,宜使用洁净、质地坚硬、无软弱颗粒及无风化石的石灰岩、白云岩、花岗岩、玄武岩等。母岩物理、化学指标应满足表1要求。

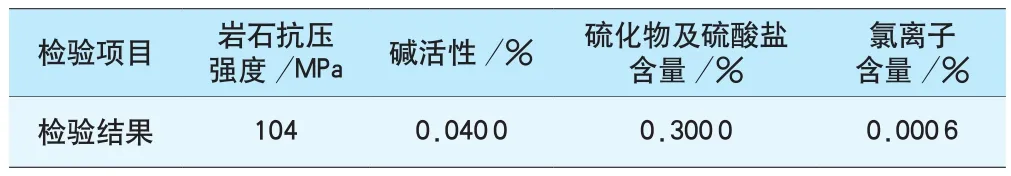

表1 砂石矿山母岩检验项目[4]

贵州省地表露出的地层岩性主要以石灰岩为主,在西部分布有一定的玄武岩,东南分布有浅变质岩[5],机制砂石料源丰富。在瓮马铁路砂石矿山选择上应遵循优质、环保、经济的原则,设立质检队对砂石料源进行勘探、检测、分析,选定了覆土层浅、可采储量大于设计需要量1.5倍的贵定县昌明镇新光村矿山。该矿山以砂质灰岩为主,储量达500万t,母岩各项检验指标均符合规范要求(见表2)。

2.2 “5S+”高品质砂石骨料加工工艺

贵州市场上的机制砂大多采用“2次破碎+筛分”的生产工艺,缺乏对骨料级配的调整、石粉含量及粒形的控制。针对上述问题,通过改进工艺,采用“双脱泥、双反击、双冲击、双循环、双选粉”5S[6]高品质砂石骨料加工工艺+动态颗粒显微成像在线质量检测技术,确保产品质量合格、性能稳定;通过风选除尘、半成品及成品料仓封闭、废料再利用措施,解决传统工艺粉尘、水污染和废料处理问题,工艺流程见图1。

表2 昌明砂石矿山母岩检验数据统计表

图1 工艺流程

2.2.1 3级破碎、2次整形

首先采用鄂式破碎机以挤压方式对母岩进行第1次预破碎(粗碎),减小母岩直径,减轻反击破碎机生产压力;然后用反击破碎机以抛石撞击方式对母料进行第2次破碎(中碎),使鄂破产生的骨料微裂纹进一步发展,最终骨料从微裂纹处再次破碎,完成对骨料的第2次破碎和第1次整形;最后采用立轴冲击破碎机以“石打石”或“石打铁”方式对骨料进行第3次破碎(细碎)和第2次整形。

2.2.2 二次脱泥

在粗碎前采用棒条给料机加脱泥筛把粒径小于30 mm的母岩及泥土进行第1次脱泥处理,在中碎前对粒径小于10 mm的骨料进行第2次脱泥处理,除去骨料中泥土和石屑,保证骨料MB值小于0.5。

2.2.3 级配调整

在中碎和细碎阶段均设有循环筛分系统,可以通过GSP调节料仓使部分骨料通过循环系统返回重新破碎成更小粒径颗粒,根据需要调整不同粒径骨料生产比例,再通过风选控粉调整小颗粒含量,解决级配“两头多中间少”的问题。

2.2.4 风选控粉

细碎后的骨料先进行1次重力风选控粉,将石粉含量控制在10%左右,在成品砂进入料仓前,根据需要调整风选机抽取石粉的风压再次调整石粉含量,满足不同强度混凝土对机制砂石粉含量的要求。

2.2.5 自动加湿

在风选工序完成后对机制砂成品自动加湿,将机制砂含水率控制在2.5%~3.5%。稳定的含水率便于混凝土生产及质量控制,可有效避免生产、运输过程扬尘,防止在装卸和运输中造成骨料离析。

2.3 动态颗粒显微成像在线质量检测系统

传统砂石料质量检验主要为原材料进场抽检和日常监督检查,缺少生产过程监控和出厂检验,如果进场检验把关不严,使用过程缺乏有效监控,将给工程造成质量隐患。结合云计算、大数据、物联网等技术,研发动态颗粒显微成像在线质量检测系统,通过实时获取机制砂生产关键技术指标数据,实现生产过程产品质量实时监控,骨料指标超标时及时调整设备生产参数,确保产品质量合格,并将数据上传总部统一监管,全面提升产品质量和信息化控制水平。系统主要采用动态颗粒显微图像分析法[7]对骨料进行在线实时监测(见图2),原理是通过高速CCD成像系统和远心镜头精确捕捉下落中的颗粒图像并进行分析处理[8],得出每幅图像中每个颗粒的粒度和粒形数据,经过累积计算得到粒度粒形分布数据,通过测试数据与标准数据对比可以判断机制砂产品的质量状况,在产品检测参数不满足设定参数时设备报警,生产人员可及时调整设备生产参数,保证产品质量合格、性能稳定。对采用图像分析法测试出的数据进行试验验证,在石粉含量测定中,取不同产地机制砂进行图像分析法和湿法测试对比,随着湿法所测石粉含量增大,图像分析法所测石粉含量也不断增大,具有较高的相关性(相关系数达0.967),可通过2种方法相关关系推导得到机制砂的实际石粉含量,说明用图像分析法便捷测试机制砂的实际石粉含量可行。在测定骨料颗粒形貌时,发现颗粒粒级和微粉含量与颗粒形貌的圆形度和长径比具有一定相关性,用图像分析法可快速便捷表征机制砂颗粒形貌。在颗粒级配测试中,发现用软件计算相机捕捉颗粒投影短径与筛分法结果趋近程度高,图像分析法中采用短径表征颗粒级配具有较好的可行性。对采用图像分析法原理制造的质量检测系统各模块进行现场适用性验证,系统间的相容性、模块稳定性、设备准确性等方面有较强的可靠性,对骨料质量在线实时检测具有现实意义。

图2 动态颗粒显微成像检测系统结构原理

2.4 高品质机制砂试验

机制砂试验严格按相关试验检验规范执行,取样后对机制砂的级配、MB值、泥块含量、轻物质含量、吸水率、石粉含量、坚固性、压碎指标值、有机物含量等指标进行检验,检验结果符合规范要求(见表3、表4和图3)。

表3 高品质机制砂检测结果

表4 高品质机制砂级配

图3 机制砂筛分样品

2.5 对比试验

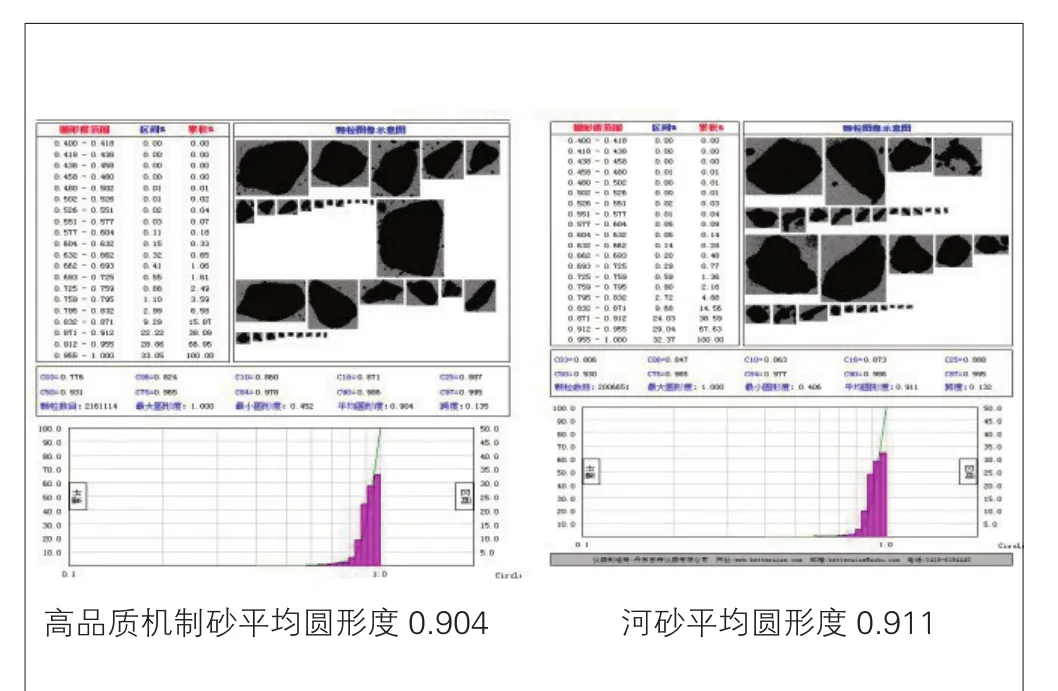

通过改进机制砂生产工艺、创新质量检测技术,生产出的机制砂成品质量满足规范要求,机制砂级配不良、石粉含量超标等质量问题得到解决,粒形得到明显改善,更接近于天然河砂粒形,机制砂品质得到有效提升,其细度模数为2.90,长径比平均为1.24(见图4),圆形度为0.90(见图5),相关试验结果见表5、图6。

图4 高品质机制砂与河砂长径比对比

长径比用来表述颗粒形貌,以判断其形状是否接近于正方体,在针状颗粒的判断中具有实用价值。LW=L/W,其中,LW为长径比;L为投影颗粒最小外接矩形的长;W为投影颗粒最小外接矩形的宽。

图5 高品质机制砂与河砂圆形度对比

表5 砂检测指标对比

图6 颗粒级配曲线对比

3 高品质机制砂在铁路混凝土结构中的应用

采用该工艺生产的高品质机制砂试制了6片32 m T梁和1 700根轨枕,并与河砂T梁和轨枕进行对比试验,通过试验检测验证机制砂混凝土制备梁体和轨枕的可行性,形成机制砂混凝土T梁和轨枕制备技术。

3.1 32 m C55混凝土T梁性能研究

参考梁场内制备河砂混凝土梁体配合比等强度配制机制砂混凝土梁,相关性能见表6—表8。

3.2 Ⅲa型混凝土轨枕性能研究

参考轨枕厂内制备河砂混凝土轨枕配合比等强度配制机制砂混凝土轨枕,相关性能见表9—表11。

表6 梁体混凝土配合比及工作性能

表7 梁体混凝土力学、耐久及收缩疲劳性能(56 d)

表8 混凝土抗冻性能(300次冻融循环)

以上试验数据表明,高品质机制砂混凝土与河砂混凝土性能相当,且满足设计和标准要求,采用高品质机制砂制备预应力混凝土是可行的。2018年9月,高性能机制砂混凝土制备与应用关键技术研究课题通过原中国铁路总公司试用评审,可在新建瓮马铁路选择工点开展机制砂混凝土T梁和轨枕的工程试用[10]。

表9 轨枕混凝土配合比及工作性能

表10 轨枕混凝土力学、耐久及收缩疲劳性能(56 d)

表11 轨枕混凝土抗冻性能(300次冻融循环)

4 环境保护

在矿山开采方面,按照绿色矿山的建设要求做好环境保护、恢复与治理、复绿复垦、节能减排、水土保持、地质灾害预防等工作。在爆破过程中采用喷雾或水袋覆盖的方式进行粉尘控制。在生产设备选型方面,选择降噪性能优越、产生粉尘少的破碎、筛分设备。在除尘工艺设计与布局方面,每个产生粉尘的部位均设置吸尘装置,再采用箱式与V型除尘机进行集中除尘,半成品及成品料仓用彩钢瓦进行全封闭隔离。废料再利用方面,将2次脱出的泥石再进行分离,将石料进行二次加工用做路基填料及混凝土砖原料,泥单独堆放用作后期植被恢复,以此提高材料利用率,增加经济效益,减少废渣存放占用土地,减小废渣堆载安全隐患。

5 结束语

面对天然河砂资源日渐枯竭,市场上劣质机制砂质量无法满足铁路工程高性能混凝土用砂要求的突出问题,通过“3级破碎+2次脱泥+GSP料仓级配调整+风选控粉+自动加湿”的5S生产工艺和动态颗粒显微成像在线质量检测技术,有效解决了传统生产工艺造成的机制砂成品质量缺陷问题,生产出的高品质机制砂满足铁路工程质量验收标准要求。对高品质机制砂与河砂制备的混凝土T梁和轨枕进行性能对比试验,论证了采用高品质机制砂制备铁路T梁和轨枕的可行性,为高品质机制砂在铁路预应力构件中的应用提供了技术支撑,也为川藏铁路建设中机制砂替代河砂制备混凝土提供了技术参考。川藏铁路沿线山高谷深,河流落差大,建筑用河砂资源匮乏,大量外运河砂成本极高,而全线隧道总长达1 400 km,巨量的隧道弃渣排放将造成极大资源浪费和生态次生灾害。建议在川藏铁路沿线选择矿山或利用隧道弃渣就地生产高品质机制砂替代短缺的河砂用于项目建设,既可大幅降低建设成本,又可减少弃渣对环境的影响,极具经济价值和环保意义,是西南地区社会经济高质量绿色发展的重要实践。