我国钢材氧化铁皮控制技术的研究进展

孙 彬,郝明欣,齐建军,张文洋,司小明

(1.沈阳大学机械工程学院,辽宁 沈阳 110044)(2.河钢集团有限公司 邯钢公司,河北 邯郸 056000)(3.河钢集团有限公司,河北 石家庄 050023)(4.马鞍山钢铁股份有限公司,安徽 马鞍山 243003)(5.马鞍山钢铁股份有限公司 第四钢轧总厂,安徽 马鞍山 243003)

1 前 言

热轧钢板表面的氧化铁皮往往需要经过酸洗工序去除[1, 2]。在酸洗过程中会产生大量的废酸、残渣,对环境带来很大的污染。国家对废酸的排放有了极为严格的要求,这就要求钢铁企业积极开发热轧减酸洗钢[3],甚至是免酸洗钢[4]。近年来,对减酸洗钢和免酸洗钢的报道越来越多,但大部分均集中在520 MPa以下的钢种[5],对抗拉强度在520 MPa以上、厚度≥8 mm的高强度厚规格钢板还鲜有报道。同时,对下游企业不同的深加工工序(是否有涂油)来说,如何控制热轧钢板的氧化铁皮结构和厚度也是制约氧化铁皮控制的瓶颈之一。本文主要针对上述问题进行介绍,同时对该领域的相关技术和前景进行分析。

2 氧化铁皮的柔性化控制技术

下游企业生产汽车大粱的流程大致分为两种:一种是以长春一汽股份有限公司为代表的,另一种是以一汽解放青岛汽车有限公司为代表的,两种生产工艺主要的差别在是否有涂油工序。对于有涂油工序的,如果在冲压过程中氧化铁皮可以以细粉形式脱落。则可以与油混合到一起形成油泥,起到润滑的作用,保护了模具[6]。对于没有涂油的,则希望氧化铁皮具有较好的粘附性,在矫直的过程中可以随着基板发生变形,不产生脱落[7],从而改善工作环境。为了适应不同的生产工艺流程,对热轧钢板氧化铁皮的结构控制提出了不同的要求,可以通过调整热轧工艺参数来实现氧化铁皮的柔性化控制[8]。

图1给出了不同类型的氧化铁皮经弯曲试验后的脱落形态[8]。4种类型的氧化铁皮经弯曲试验后脱落量相差无几,但脱落的形态不同。其中由共析组织组成的氧化铁皮以细粉末的形式脱落,铁皮中含有部分共析组织和FeO残留时,脱落的形态为块状。由先共析组织和FeO组成的氧化铁皮脱落的形态也为块状。当氧化铁皮中只含有FeO时,脱落的形态为大片状。说明氧化铁皮的结构对氧化铁皮的脱落形态有非常大的影响[9]。随着氧化铁皮中FeO含量的增多,氧化铁皮的脱落形态由细粉末状向大片状转变。根据下游企业的实际需求,有涂油工序的长春一汽股份有限公司希望铁皮以细粉状脱落,因此氧化铁皮的结构应控制为全部的共析组织。此时热轧工艺控制基于“高温、快轧”的基本思想[10],卷取后氧化铁皮发生共析反应从而提高了氧化铁皮中Fe3O4含量[11, 12]。对于没有涂油工序的青岛一汽,需控制卷取后FeO发生共析反应的量,使FeO可以以岛状分布在整个氧化铁皮中[13, 14]。

图1 4种类型氧化铁皮经弯曲试验后的脱落形貌[8]:(a)共析组织超过70%,(b)共析组织小于50%,(c)先共析Fe3O4,(d)无共析组织Fig.1 Abscission morphology of four types oxide scale by bending test[8]: (a) eutectoid structure over 70%, (b) eutectoid structure less than 50%, (c) proeutectoid Fe3O4, (d) no eutectoid structure

3 厚规格高强免酸洗钢工艺开发

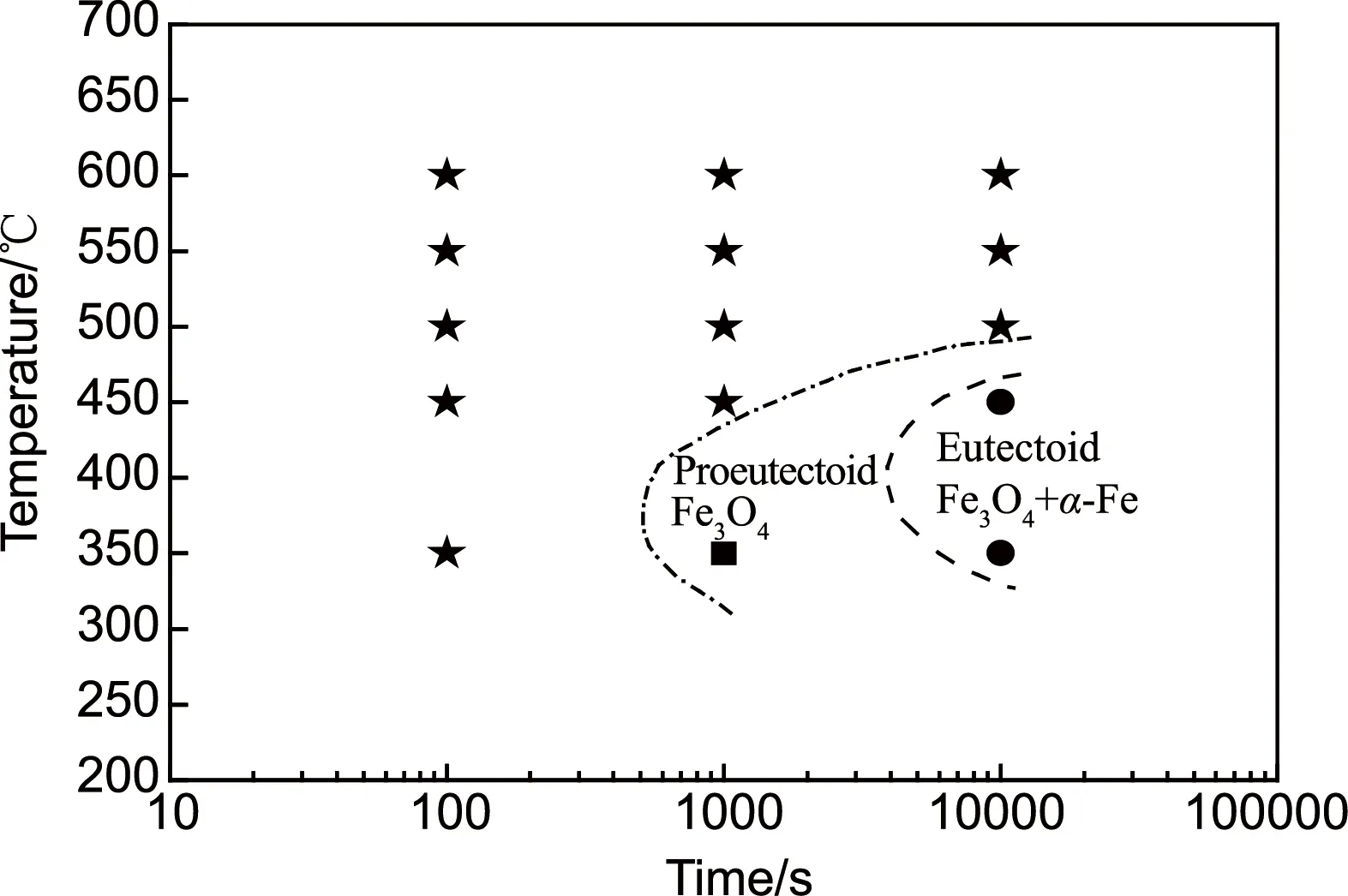

热轧高强钢,尤其是钢板厚度在8 mm以上的,现场实际热轧工艺需要采用控轧控冷。以厚度为8 mm以上的610L为例,氧化铁皮发生先共析和共析转变的鼻温为350~400 ℃,如图2所示[6]。这一温度区间与控轧控冷工艺相矛盾,因此如何在控轧控冷条件下同时兼顾氧化铁皮的控制工艺就显得尤为重要。主要采取的控制工艺思路为“高温、快轧”,同时严格把控热轧后的卷取温度和冷却速率,通过降低氧化铁皮厚度、控制氧化铁皮中FeO的残留量和残留形态来达到既满足钢板的组织性能又兼顾氧化铁皮控制的目的。针对没有涂油工序的,将氧化铁皮厚度控制在10 μm以下,氧化铁皮结构控制为最外层为氧化形成的Fe3O4,内部为发生共析和先共析转变的组织,但在氧化铁皮内部仍然有部分以岛状形态存在的FeO残留[15]。针对有涂油工序的,仍将氧化铁皮的厚度控制在10 μm以下,但此时氧化铁皮的结构中Fe3O4的含量(体积分数)应控制在80%以上[16]。采用新工艺生产的厚规格高强钢610L,不仅组织性能合格、钢板表面质量好,而且能满足电泳涂漆后的盐雾腐蚀试验超过747 h,完全符合国家标准(GB6458-86)。

图2 610L钢氧化铁皮等温转变曲线[6]Fig.2 Isothermal transformation diagram for oxide scale of 610L[6]

4 通过氧化铁皮提高热轧板耐腐蚀性能技术

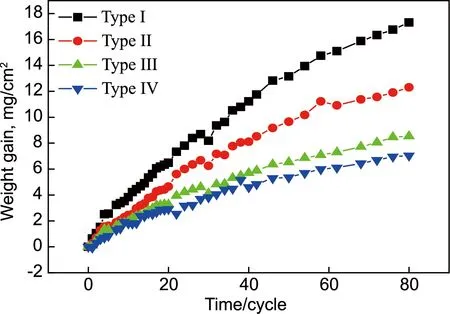

热轧板,尤其是普碳钢,经常在运输或者储放过程中发生腐蚀,引发质量问题[17]。虽然通过给热轧卷增加外包装的办法可以有效解决耐腐蚀的问题,但也会增加产品的成本。通过在热轧过程中控制氧化铁皮的结构和厚度就可以起到耐腐蚀的作用,这是一种既实用又不增加成本的方法。通过控制热轧及卷取工艺参数获得了4种典型的氧化铁皮结构,如图3所示[18, 19]。采用干湿交替加速腐蚀实验测定4种氧化铁皮的耐腐蚀性能。腐蚀液为0.005 mol/L的NaHSO3溶液,在温度为30 ℃、相对湿度为60%的环境下进行为期80周期的实验,每个周期12 h。腐蚀动力学曲线如图4所示[20]。由FeO组成的氧化铁皮经过80周期的腐蚀后单位面积上的腐蚀增重量最小,由共析组织组成的氧化铁皮腐蚀增重量最大。这可能是因为共析组织是由Fe3O4和单质Fe组成的片层结构,单质Fe和Fe3O4之间存在着电位差,片层组织就成为一个个小的腐蚀电池,从而加速了腐蚀[21]。同时,单质Fe本身还是活性点,在较短的时间内腐蚀液就可以将这些活性点优先腐蚀掉,形成局部腐蚀[22]。基于不同氧化铁皮类型具有不同的耐腐蚀性能,可以在热轧过程中通过控制相应的参数生产出耐腐蚀的热轧板,进而解决热轧板在运输和储放期间的腐蚀问题。

图3 氧化铁皮的断面形貌[18, 19]:(a)类型Ⅰ:共析组织超过70%,(b)类型Ⅱ:共析组织小于50%,(c)类型Ⅲ:先共析Fe3O4,(d)类型Ⅳ:无共析组织Fig.3 Cross-sectional morphology of oxide scale[18, 19]: (a) typeⅠ:eutectoid structure over 70%, (b) typeⅡ:eutectoid structure less than 50%, (c) typeⅢ:proeutectoid Fe3O4, (d) type Ⅳ:no eutectoid structure

5 消除中厚板花斑缺陷技术

高强船板经热轧后需经过抛丸、涂漆后再使用。由于在热轧过程中工艺控制不当,导致抛丸过程中氧化铁皮抛不干净,再经过后续涂漆后形成花斑缺陷,如图5所示[23]。这种花斑缺陷不仅影响船体的美观,而且影响船体在水中的抗腐蚀性能,提高了船板的修磨率和改判率[24],为生产企业带来了巨大的经济损失。

图4 带4种类型的氧化铁皮试样腐蚀动力学曲线[20]:(a)类型Ⅰ:共析组织超过70%,(b)类型Ⅱ:共析组织小于50%,(c)类型Ⅲ:先共析Fe3O4,(d)类型Ⅳ:无共析组织Fig.4 Corrosion kinetics curve of four types oxide scale samples[20]: (a) typeⅠ:eutectoid structure over 70%, (b) typeⅡ:eutectoid structure less than 50%, (c) typeⅢ:proeutectoid Fe3O4, (d) type Ⅳ: no eutectoid structure

图5 船板花斑缺陷宏观形貌[23]:(a)抛丸后, (b)涂漆后Fig.5 Macroscopic feature of high strength ship plate granophyric defect[23]:(a)after throwing pill, (b)after painting

作者团队与国内有关单位展开合作,经研究发现:产生花斑缺陷主要有两点原因:一是钢中化学成分设计不合理,例如Si元素,因为在加热炉中,热轧板中的Si会以Fe2SiO4的形式在氧化铁皮与基体界面处富集。当加热温度较高时,Fe2SiO4会发生液化,液化后的Fe2SiO4包裹着FeO,形成FeO/Fe2SiO4共晶产物,这会增加除鳞难度。一旦在除鳞过程中除不掉,在后续的轧制过程中残留的Fe2SiO4就会压入基体,造成基体界面凹凸不平,这是造成抛丸抛不净形成花斑缺陷的原因之一。因此,在不影响钢板组织和性能的前提下,应降低钢板中Si元素的含量,减少Fe2SiO4在氧化铁皮与基体的界面处富集,降低除鳞难度[25, 26]。二是在热轧过程中,轧制温度尤其是终轧温度较低,氧化铁皮易在低温轧制过程中产生裂纹。出轧机后经过水冷段,水冷段的排布及出水量不合理,将造成热轧板表面的氧化铁皮在高温状态下热应力过大,易导致铁皮开裂。空气中的氧沿着裂纹扩散到基体处与基体发生二次氧化,造成界面平直度下降[27]。因此,采取“高温终轧”和“高温返红”工艺制度,首先提高终轧温度可减少氧化铁皮在轧制过程中破裂,其次在冷却段控制UFC和AGC开启的集管数量、开启位置及冷却水量,目的是为了降低水冷期间的温降,减少因热应力而引起的铁皮破碎。最终消除钢板表面花斑缺陷的主要思路是:在降低氧化铁皮厚度的前提下,同时减小氧化铁皮与基体的界面长度,减少氧化铁皮破碎的可能性。通过这种控制手段消除了热轧板表面的花斑缺陷,改善了修磨率和改判率,直接提高了企业的竞争力,增加了经济效益。

6 热轧带钢免酸洗平整还原退火热镀锌技术

传统镀锌板的生产工艺流程为:热轧—酸洗—连退—镀锌。作者课题组从热轧氧化铁皮的结构和厚度控制出发,在降低氧化铁皮厚度、严格控制氧化铁皮结构的基础上,去掉酸洗和冷轧工序。这样既缩短了生产工艺流程、减少了生产成本,同时还可以减少废酸的排放,真正的实现节能环保。这项“短流程”、“节能环保”的技术实施,涉及到下文列出的几项关键技术。

6.1 热轧带钢氧化铁皮的控制技术

从热轧带钢氧化铁皮控制入手,通过调整出炉温度、除鳞控制、轧制节奏控制、轧制温度控制等诸多手段,尽量减少氧化铁皮的厚度并控制氧化铁皮的组织,因为这项技术是热轧免酸洗还原镀锌技术的第一步,也是关键一步。氧化铁皮厚度的增大,将直接导致后续还原退火过程中还原效率低、还原不够充分,影响后续镀锌质量。理想状态下的氧化铁皮组织为:外层是薄薄的一层Fe3O4,中间为共析组织(Fe3O4和Fe组成的片层状),可以有少量的FeO残留。氧化铁皮的结构在热轧状态下基本是一致的,但经过卷取后,带钢边部可以与空气接触,在后续的冷却过程中还会继续发生氧化,不仅造成氧化铁皮厚度增大,还会造成氧化铁皮结构发生变化,生成更多的高价氧化物。而带钢心部由于处于缺氧状态,在冷却过程中FeO会消耗外层的高价氧化物发生先共析和共析反应。这样就造成了带钢的边部和心部由于供氧差异而形成了不同的厚度和组织[28, 29],这种组织的不均匀性给后续的还原退火和镀锌都带来了极大的影响。因此,制定合理的卷取温度就显得尤为重要。通过制定合理的卷取温度,使带钢边部和中部组织经过卷取后能直接进入到共析转变区,发生共析转变形成片层状的共析组织,最终使组织趋于一致。

6.2 免酸洗钢平整技术

带钢经过热轧后,钢板表面氧化铁皮厚度为5~8 μm,甚至有的钢厂氧化铁皮厚度能达到10 μm左右。若氧化铁皮在这个厚度范围内,直接经过连续退火还原过程,氧化铁皮并不能被完全还原,对后续的镀锌板表面质量有很大影响。因此,将热轧后的带钢经平整处理后使钢板表面的氧化铁皮达到只开裂不剥落的状态,有利于后续的生产。实验室研究发现:经过单道次的压下后,当压下量小于16%时,钢板表面的氧化铁皮能达到只开裂不剥落的状态,如图6所示[30];当压下量大于等于16%时,钢板表面氧化铁皮会出现开裂、剥落;随着压下量的继续增大,氧化铁皮的破碎程度也越来越严重。现场的平整压下量往往达不到16%,一般取5%左右为宜。

图6 不同单道次压下量后氧化铁皮的表面形貌[30]:(a)5.8%,(b)10%,(c)13%,(d)16%,(e)19.5%Fig.6 Surface topography of oxide scale rolled for one pass[30]: (a) 5.8%, (b) 10%, (c) 13%, (d) 16%, (e)19.5%

6.3 还原退火前的预处理技术

目前,热基镀锌板传统的生产工艺流程是:热轧—酸洗—还原退火—热镀锌。如果在热轧过程中合理地控制了钢板氧化铁皮的厚度和结构,可省略掉“酸洗”工艺。但在实际生产中,带钢在进入到连续退火炉前需通过搭接焊的方法将带钢焊接到一起,实现全连续生产。如果带钢表面带有氧化铁皮,尤其是热轧状态下的氧化铁皮,不仅没法实现带钢的焊接,而且在还原退火炉中也没法保证氧化铁皮还原完全。近几年发展的“表面生态酸洗技术”,即EPS技术[31],是通过喷射磨料的方式将钢板表面的氧化铁皮除掉,达到免酸洗的目的。目前太原钢铁(集团)有限公司有一条EPS产线,但该产线的带钢速度为15 m/min左右,这个速度无法与现有的镀锌产线相匹配。作者所在团队在EPS技术的基础上,开发出一项“湿喷技术”。该湿喷技术是将水和钢砂混合在一起,将热轧态外层的氧化铁皮打掉,剩余氧化铁皮的厚度低于4 μm,不同位置的厚度波动在±2 μm。该厚度的氧化铁皮能保证在还原退火时还原完全,有利于后续热镀锌的顺利实施。

6.4 热轧带钢氢气还原技术

一般卧式连续退火炉包括预热段、加热段、均热段、喷气快冷段、炉鼻段等[32]。免酸洗带钢表面的氧化铁皮进入炉内开始处于快速升温的状态,随着温度的升高,带钢表面的氧化铁皮组织也要发生转变。转变过程主要包括两个阶段:第一阶段是共析组织优先发生逆转变形成氧化亚铁,即式(1):

Fe3O4+Fe→Fe1-yO

(1)

第二阶段是先共析Fe3O4转变成氧化亚铁,如式(2):

Fe3O4→Fe1-yO

(2)

上述两阶段是否能够转变完全还取决于炉内的升温速率、目标温度和炉内气氛等。

组织发生转变后的氧化铁皮会在还原性气氛中发生还原反应,该还原反应是典型的气-固反应,可将该反应分成4个阶段:① 氢气气相边界层扩散和吸附;② 氢气在氧化铁皮层中的内扩散;③ 氢气与氧化铁皮的界面化学反应;④ 反应产物向外扩散溢出。氧化铁皮还原反应过程示意图如图7所示[33]。根据还原反应的温度不同,生成的还原产物也不相同。当还原温度低于600 ℃时,还原产物为多孔铁,还原温度不同,多孔铁的孔隙率也会发生变化。当还原温度高于620 ℃时,还原产物为致密铁。当还原温度高于800 ℃时,氢气会与氧化铁皮内部的FeO发生反应,生成带有大孔隙的致密铁。

图7 氧化铁皮还原反应过程示意图[33]Fig.7 Process schematic of oxide scale reduction reaction[33]

6.5 免酸洗钢热基镀锌技术

免酸洗钢经还原退火后,钢板表面的粗糙度仍然大于酸洗板的粗糙度,根据啮合原理,钢板表面粗糙度越大,基体与锌层的结合力越好。但热轧板表面原有的麻点、氧化铁皮压入及划伤等缺陷,会直接影响镀锌板的表面质量。浦井正章[34]研究基板表面质量对镀锌质量的影响发现:当基板表面的刻痕小于10 μm时,镀锌层的质量不会受到基板表面质量的影响。热轧带钢表面的氧化铁皮厚度通常情况下小于10 μm,因此免酸洗钢热基镀锌质量基本不受氧化铁皮表面质量的影响。

在锌锅中加入Al,Al与Fe的亲和力比Zn与Fe的亲和力要强,因此Al优先在Fe表面形成Fe-Al合金层。这层合金层能阻碍Fe直接与Zn反应形成ZnxFey。在常规生产流程中,锌锅中加入的Al含量(质量分数)往往在0.16%~0.25%之间。免酸洗钢表面的氧化铁皮经还原退火后形成的海绵铁会进一步增大基板的粗糙度,因此常规工艺下的Al含量已经不能满足要求。何永全[33]研究了Al含量对免酸洗热基镀锌表面质量的影响,发现当Al含量达到0.6%时,Al会在Zn层与基板的界面处富集,能有效组织ZnxFey的形成,镀层表面质量好,同时能满足粘附性测试。

7 结 语

本文总结了近几年我国热轧钢材氧化铁皮发展的几个方面:① 根据下游企业是否有涂油工序,来确定氧化铁皮的组织和厚度,进而决定相关热轧生产工艺参数;② 针对热轧厚规格高强免酸洗钢的开发,采用“高温、快轧”的控制思路,将氧化铁皮厚度控制在10 μm以下;③ 总结了4种类型的氧化铁皮对热轧基板的防腐蚀能力,由FeO组成的氧化铁皮防腐蚀能力最好;④ 通过调整钢中Si的含量,同时采取“高温终轧、高温返红”的工艺,可消除中厚板表面的花斑缺陷。但在氧化铁皮控制中仍存在着局限:我国大部分钢厂中还没有配备湿喷设备。在现有设备条件下,热轧态氧化铁皮即使经过平整处理,在还原退火炉中仍然难以实现氧化铁皮还原完全。没有还原完全的氧化铁皮再进入到后续的锌锅,不仅会造成锌锅内Fe离子增多,还会在镀锌板表面形成凸起组织,影响镀锌板整体的表面质量。因此,如何推广湿喷技术,或在现有设备条件下如何提高氧化铁皮的还原率都是值得研究的。