淬火-配分-回火(QPT)钢的研究进展

黎 雨,李 伟,金学军

(上海交通大学材料科学与工程学院,上海 200240)

1 QPT工艺的由来

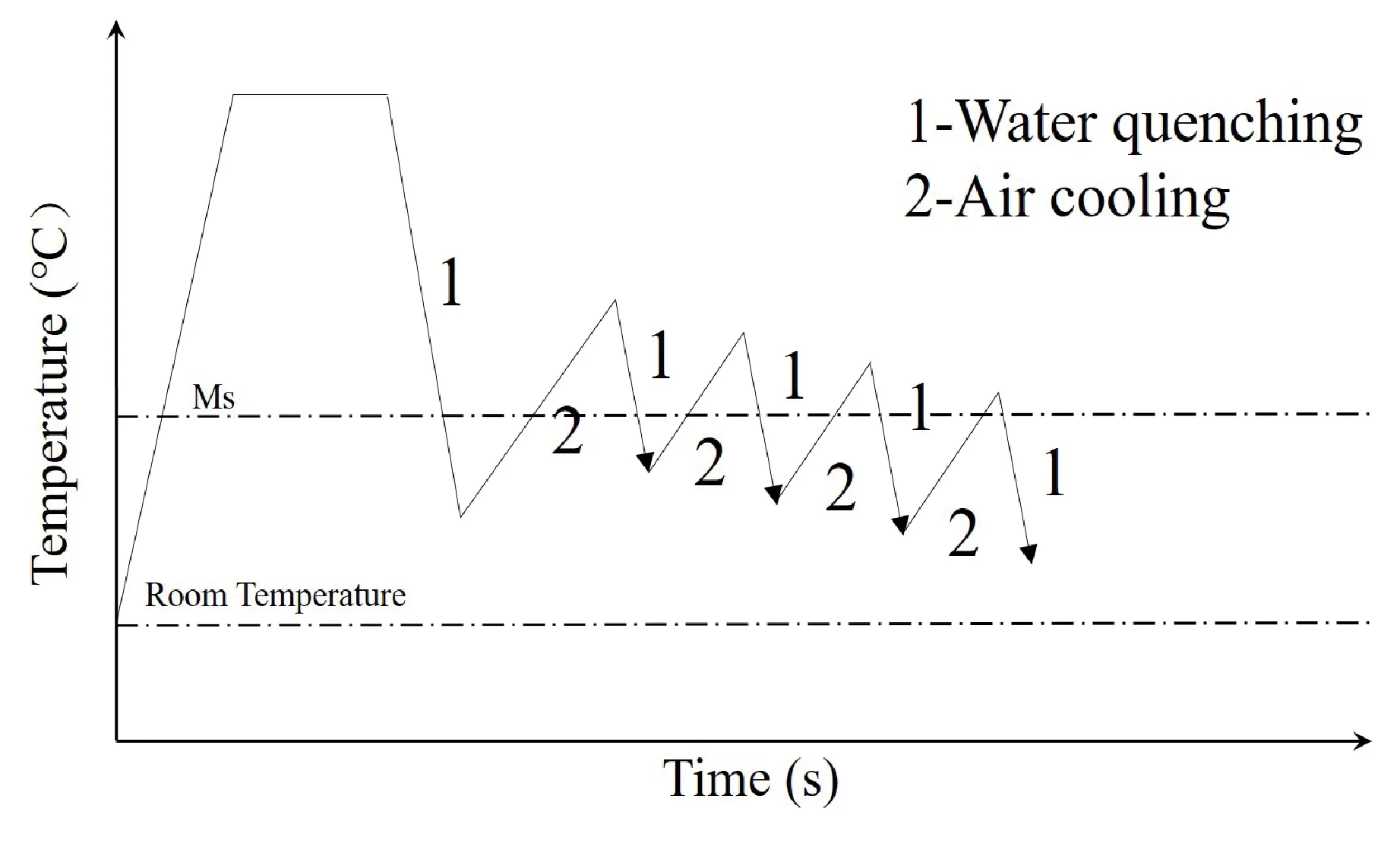

由于其独特的性价比和资源节约化优势,先进高强钢在汽车行业、装备制造业和航海平台等各种工业领域广泛应用。综合成本以及强韧性的考虑,先进高强钢发展已历经三代,其组织结构也经过由单一相到双相以及多相特征的演变,包括双相(dual phase, DP)钢、孪晶诱发塑性(twinning-induced plasticity,TWIP)钢和相变诱发塑性(transformation-induced plasticity,TRIP)钢[1-6]。其中,残余奥氏体作为一种重要的亚稳相,其在变形过程中产生的TRIP效应[7, 8]能有效释放界面处的应力集中,推迟颈缩,能显著提高材料的延展性。然而,如何获得更多的稳定奥氏体一直是经济型高强钢铁材料发展中无法回避的问题。美国科罗拉多矿校Speer教授在2003年提出新型淬火-配分(quenching-partitioning,Q&P)热处理工艺[9],在低合金体系中利用元素配分的思路实现了残余奥氏体的稳定化。Q&P工艺[10]具体过程包括将中低碳钢件加热至奥氏体区保温,随后淬火至马氏体转变开始温度(Ms)和结束温度(Mf)之间的某一温度(Tq),随后在该温度(一步法)或高于该温度(两步法)保温,或是热轧态钢件淬火至临界温度后以慢速率冷却至室温,如图1。在此阶段中,碳从过饱和马氏体向残余奥氏体进行扩散,增强稳定性使其能在室温保留下来。通过选择适当的淬火温度,可获得相应的残余奥氏体含量(10%~20%)和理想的性能需求。比起相同合金体系的其他钢种,如TRIP钢和淬火-回火(quenching-tempering,QT)钢,这种Q&P钢在保持高强度的基础上具有很好的强塑性综合性能(强塑积能达到20 GPa%)。

图1 一步、两步法和非等温Q&P热处理过程的示意图[10]Fig.1 Process schematics for one-, two-step and non-isothermal Q&P heat treatments[10]

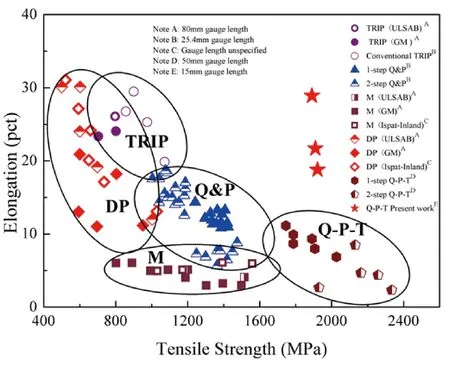

为了减少碳化物析出对碳配分稳定奥氏体的影响,Q&P钢中经常添加Si或Al等元素以抑制渗碳体的形成,并最大化实现奥氏体内的碳富集和稳定化。Si为非碳化物形成元素,在碳化物中的溶解度极低,因而在Q&P钢等温过程中能够强烈抑制渗碳体的形成,使未转变的奥氏体富碳并能在室温下保留下来。另外,Si还能显著强化铁素体。但较高的Si含量会恶化钢的热轧性能,产生较多的表面缺陷等。因此,Q&P钢的Si含量(质量分数)不宜大于2%。Al的作用与Si类似,但其固溶强化效果弱于Si,同时添加Al元素可以降低高Si含量的副作用。同时,Nb,Mo或V等碳化物形成元素的含量常常需要被控制在很低的水平。然而,近来许多研究表明,第二相颗粒的析出对材料的力学性能尤其是服役性能如韧性、疲劳性能等,有着积极的影响。在产生析出强化的同时,某些第二相粒子也可钉扎晶界进而抑制晶粒长大,保证钢材的韧性。因此,上海交通大学徐祖耀院士在Q&P工艺的基础上,提出了淬火-配分-回火(沉淀)(quenching-partitioning-tempering,QPT)热处理的新思路[11],以期得到更优良的性能。虽然QPT工艺核心原理仍然是Q&P工艺,如QPT工艺淬火温度的选取仍遵从于Q&P工艺,但是QPT钢中加入了能够形成稳定碳化物的合金元素,如Nb,V,Ti和Mo,以引入复杂碳化物、碳氮化物及过渡碳化物等析出强化机制,从而进一步增加钢的强度。同时,虽然两者热处理工艺大体相似,但QPT工艺更加注重回火温度以及时间的选择以获得最佳的析出强化效应。目前QPT工艺已经在低中碳微合金钢中得到推广使用:Zhong等[12]对Fe-0.2C-1.5Mn-1.5Si-0.05Nb-0.13Mo(质量分数,%,下同)合金进行QPT处理得到抗拉强度为1500 MPa及延伸率为15%的高强塑性。Zhang等[13]在Fe-0.42C-1.46Mn-1.58Si-0.028Nb体系中获得了比传统QT工艺更高的强塑积31.4 GPa%。Wang等[14]对Fe-0.485C-1.195Mn-1.185Si-0.98Ni-0.21Nb(质量分数,%)中碳钢进行QPT工艺处理后,其抗拉强度高达2 GPa以上的同时塑性能达到10%。图2所示是QPT钢与其他先进高强钢力学性能的比较[15],其中QPT钢比Q&P钢和其他钢种均有更好的强度和综合强塑积,其抗拉强度基本在1.2 GPa以上。

图2 QPT钢与其他先进高强钢力学性能比较[15]Fig.2 Ultimate tensile strength and total elongation of QPT steels and other high strength steels[15]

2 QPT工艺的碳配分及组织演变

QPT工艺有3个关键点:一是淬火过程中的马氏体量,是钢最终强度的主要决定因素;二是碳从马氏体配分到奥氏体中的热力学和动力学过程;三是碳氮化物或者过渡碳化物的析出强化热力学和动力学过程。Speer等假设碳自马氏体向奥氏体配分完成的全过程中,存在如下3个条件:① 碳在马氏体和奥氏体中不等的化学势是碳从马氏体向奥氏体配分的驱动力;② 碳自马氏体向奥氏体配分完成的全过程中,马氏体/残余奥氏体的相界面保持不变(相界面上的Fe或者X原子不做短程扩散);③在碳自马氏体向奥氏体配分完成的全过程中,不存在碳化物的析出,即所有的碳都用于提高奥氏体的富集度和稳定性。以上3个假设条件被称为 “限制条件准平衡”(constrained paraequilibrium, CPE)态[16]。同时,结合Koistinen-Marburger方程[17]可大致计算出马氏体以及残余奥氏体各自的体积分数。Gonzalez L等[18]在此模型基础上利用Thermo-Calc(DICTRA)软件模拟Q&P钢中合金元素如C,Si等对整个配分过程的影响,如图3所示,在高Si含量高C含量体系下,奥氏体/马氏体界面在同一淬火温度下迁移更快,元素配分更为充分。并发现计算得到的室温奥氏体含量与实验测得的基本一致。由于模型未考虑在配分过程中的体积膨胀效应,预测得到的奥氏体内部碳含量会比实验值偏高。此模型可详细半定量描述整个等温过程的组织演变和元素配分过程,对于合金设计和实际热处理工艺制定有着重大意义。

图3 奥氏体内部碳分布随配分时间和距离的变化 (奥氏体/马氏体相界面位于最右侧) [18]Fig.3 Carbon distribution in austenite as a function of partitioning time and distance (Austenite/martensite phase boundary is located on the right) [18]

不同于传统的Q&P工艺,QPT工艺更加注重回火温度以及时间,以获得最佳的析出强化效应。一方面,碳化物的析出可有效提高材料的强度水平。但另一方面,新加入的回火过程会影响奥氏体内部的碳配分过程进而影响其稳定性。上述CPE模型中也未考虑碳化物的析出,但在某些实际工艺过程中,即使在很高的Si含量下也不可避免有碳化物的析出[19]。因此,新型QPT工艺中碳化物的演化过程不可避免地影响整个碳配分过程,需要建立复杂的热力学与动力学模型,现有研究主要以实验为主。Peng等[20]在研究QPT工艺中碳化钒的析出与奥氏体内部碳含量的相互影响规律中发现,随着配分时间的增加,奥氏体的平均碳含量基本保持不变;碳化钒主要在铁素体和马氏体内部析出,并随配分时间增加而长大,如图4所示。Furuhara等[21]也在研究Fe-C-Mn合金中碳化铌的析出与残余奥氏体/马氏体界面移动的相互影响规律时发现,其相变的化学驱动力与碳化铌的形核长大过程息息相关。现有文献[12, 13]已较好地揭示了传统Nb,V,Mo微合金化QPT钢中碳化物的析出行为,如析出相的类型、密度及分布。Xie等[22]对Ti微合金化低碳钢进行QPT处理,发现了从纳米级别到亚微米级别的碳氮钛化物。碳化物在提高基体强度的同时,也能降低马氏体内的碳含量,这对提高材料的韧性是有帮助的。

图4 铁素体中VC相的体积分数和平面直径(a)及XRD测量的残余奥氏体中平均碳含量和总碳含量(b) 随配分时间的变化[20]Fig.4 Volume fraction and mean planar intercept diameter of VC in ferrite (a) and mean carbon concentration and the total carbon concentration of retained austenite (b) measured by XRD as a function of partitioning time[20]

同时,配分过程有时会引入贝氏体组织,贝氏体的形成能够细分残余奥氏体以获得更细的组织形态[23]。贝氏体组织类型对材料的力学性能也有很大影响。粗大的贝氏体对于材料的韧性有害[24],而在Ms温度以下形成的细小贝氏体能够显著提高材料的韧性。由于碳原子的扩散速率较快,传统Q&P或QPT工艺的配分时间一般很短,在10~60 s左右,同时也可避免贝氏体的形成和碳化物的粗化,以保证奥氏体内足够的碳含量及稳定性。Tan等[25]将QPT工艺的配分时间延长至90 min以引入无碳贝氏体、马氏体和残余奥氏体的复相组织,如图5所示,且在贝氏体和马氏体板条间可分别获得30 nm和100~300 nm非均质厚度的薄膜奥氏体,能在整个应变过程中提供连续的TRIP效应,因而获得良好的强韧性。同时,较长的配分时间有利于实际工业生产过程的组织均匀化。

Q&P过程中的碳配分与组织演变相互耦合,如碳原子扩散、铁碳化物析出、贝氏体转变和相界面移动[26],其最终组织特征不仅受热处理参数影响,也与初始组织形态有关系。传统的Q&P工艺是将材料加热到奥氏体化温度以上,也可根据目标组织和性能,将材料部分奥氏体化后进行QPT处理。Santofimia等[27]认为初始马氏体的存在能够促进薄膜状奥氏体的生成,而初始组织为铁素体则更有利于块状形貌的生成。Zhang等[28]也在Nb微合金化QPT钢中发现部分奥氏体化工艺得到的强塑积能从16提高到24 GPa%。

3 QPT钢的强化、增塑与韧化机制

强度和韧性是钢铁材料最基本的两大性能指标。影响钢铁材料强度和韧性的主要因素是基体组织和各种微观缺陷,这些缺陷包括点缺陷、位错、晶界、相界、沉淀和各种亚结构等。

图5 40Mn2Si2Cr钢经QT(a)和QPT(b)工艺处理后的复相组织TEM照片[25]Fig.5 TEM images of QT (a) and QPT (b) samples of 40Mn2Si2Cr steel[25]

QPT钢的强度主要来源于以下方面:① 基体马氏体的高位错密度及细晶强化效应,淬火马氏体的高位错密度(1015m-2)可带来很好的位错强化效果(300~500 MPa)。马氏体板条的宽度基本在数百纳米量级,可提供很高的晶界强化分量。② 弥散复杂碳化物的析出强化,有文献指出在QPT钢中引入尺寸在35 nm级别的含铌碳化物后,强度能提高130 MPa以上[14]。关于析出相与位错弹性交互作用机制[29]分为:位错切过第二相的切过机制;位错绕过第二相颗粒并留下环绕颗粒位错环的Orowan机制。碳化铌等硬质颗粒[30]一般不可变形,主要为绕过机制;③ 碳原子的钉扎效应,由于柯氏气团的形成,在高密度的马氏体基体内能获得很强的钉扎效应。如高碳QPT钢比中、低碳QPT钢具有更高的强度[31],其原因在于高的碳含量可细化马氏体的packet和block的尺寸,达到细晶强化的效果。

另一方面,QPT钢的塑性主要来源于奥氏体在变形过程中产生的TRIP效应,这与其体积分数及其机械稳定性息息相关。Dong等[32]总结了传统钢如双相钢、TRIP钢、纳米贝氏体钢的强塑性与奥氏体体积分数的关系,发现有TRIP效应的钢的强塑性与奥氏体体积分数成线性关系。Bhadishia等[33]经过模拟计算发现塑性的提高不是由马氏体相变引起的体积变化导致,而是应变诱发马氏体相变引起的应力松弛和再分布。同时,Raabe等[34, 35]提出,为了得到良好的强塑性,残余奥氏体应具有最佳的稳定性范围,即能在变形过程中诱发TRIP效应,也能足够稳定使TRIP效应持续发生在整个应变范围内,特别是高应变时期。对于层错能较高的铁素体或马氏体,由于其滑移系众多,塑性变形主要以单一位错滑移的方式进行。Zhang等[36]在研究中碳QPT钢中提出了残余奥氏体吸收位错(dislocation absorption by retained austenite,DARA)效应,即马氏体中的位错在形变过程中能够越过马氏体与奥氏体之间的相界面而被奥氏体所“吸收”。Hao等[37]利用原位XRD拉伸发现在QPT钢中马氏体内部位错密度降低的现象,如图6a所示,这间接证实了DARA效应的存在。Zheng等[38]利用有限元模型和Mecking-Kocks理论将Q&P 980高强钢的单相拉伸性能和整体力学曲线结合分析,发现残余奥氏体在应变过程中产生的硬相马氏体能承担高应力,而软相铁素体主要承担高应变,如图6b所示。朱国辉等[39]提出,需从第二相粒子与位错的交互作用、组织亚微米细化和多相组织设计的“多维度增强增塑”设计思路出发,实现塑性大幅提升。总结来说,除TRIP效应之外,两相内的位错演化及应变配分行为亦对QPT钢整体的加工硬化能力与延伸率具有很大的影响。

图6 QT和QPT钢在静态拉伸不同应变下马氏体和残余奥氏体内平均位错密度的变化[37] (a),应力在Q&P 980钢铁素体和马氏体内部的分布情况[38] (b)Fig.6 The average dislocaties densities of the martensite and the retained austenite in the quasi-static tensile test samples of the QT and the QPT steels at different strain stages[37] (a), distributions of true stress in ferrite and tempered martensite of Q&P 980 steel[38] (b)

图7 超高强QPT钢强塑积与V型缺口冲击韧性的关系[42]Fig.7 Summary of product of strength and elongation versus CVN (Charpy V-notch) impact energy[42]

关于高强QPT钢(抗拉强度超过1.2 GPa),其更多的应用局限性在于其组织对裂纹形核和扩展抗力较小及其缺口敏感性较强[40, 41],即材料的韧性很低。如何在不降低强塑性的情况下提高材料的韧性成为近来研究工作的重点之一。众多研究表明,控制材料塑性与韧性的组织特征似乎并不一致,塑性的提高并不一定代表能同时提高韧性。事实上,超高强QPT钢的韧性一般随着其强塑积提高而显著降低[42],如图7所示,QPT钢的韧性与残余奥氏体的元素含量、尺寸、形貌及其分布密切相关。Wu等[43]对低碳钢进行QT和QPT处理后发现,QPT钢的断裂韧性比QT钢的断裂韧性要高32%,然而当调整工艺使大量奥氏体形成后,又会降低QPT钢的韧性。因此,残余奥氏体对于韧性的影响是多面性的,主要体现在以下几个方面:① 残余奥氏体作为软相,可吸收裂纹尖端塑性变形能量从而加大裂纹扩展的难度;同时,变形过程产生的马氏体相变可释放裂纹尖端的能量以阻碍裂纹扩展。② 块状奥氏体的相变产物会在界面处产生应力集中,从而发生脆性断裂。相变“増韧”与相变“致脆”的评价标准,可能取决于裂纹尖端塑性区的大小,及该塑性区内奥氏体发生马氏体相变吸收能量的能力。此外,基体马氏体的形貌、尺寸及成分对于韧性也有很重要的影响,如细化马氏体板条界面能够引入更多的高角度晶界[44],从而抵抗裂纹扩展。配分后的深冷处理[45]有助于引入新的马氏体板条晶界,起到优化材料韧性的作用。作者认为,为获得具有相当韧性、抗拉强度接近或超过2000 MPa的QPT钢,优选的理想组织为几百纳米级的条状马氏体与薄膜状的残余奥氏体,并以此为基体析出细微的复杂碳化物,同时奥氏体厚度在几十到一百纳米级别。

对于高碳QPT马氏体钢,其奥氏体形态多为块状,且在相变过程中容易形成脆性的孪晶马氏体,因此通过改进工艺提高残余奥氏体稳定性是其塑性提高的关键。这一设计思想与TRIP效应核心思想正好相反,需尽可能避免应变诱发马氏体的产生,被命名为anti-TRIP效应[46]。Qin等[46]通过工艺的改进,即引入正火处理或冷轧处理作为QPT工艺的前处理,可细化最终组织,包括残余奥氏体和板条马氏体。Liu等[47]对超高碳钢(C 1.0%~2.1%,质量分数)进行QPT处理,在保持其硬度(HRC 55)的基础上,材料的室温冲击功(32 J)比传统QT处理的高出一倍,同时具有更好的耐磨性。

4 新型QPT工艺的应用

4.1 超低碳中锰QPT钢的高强韧性设计

上述QPT工艺都是基于碳配分稳定奥氏体的原理,然而碳元素的添加会带来可焊接性和低温韧性问题,因而在某些超低碳体系的钢中如何实现奥氏体的稳定性是一个有意义的问题。超低碳中锰钢的QPT工艺思想仍借鉴于传统QPT工艺,即升温至两相区发生逆相变形成奥氏体/马氏体两相组织,随后通过元素配分(主要是Mn)实现奥氏体的稳定化,并通过引入纳米析出相(主要是金属间化合物)获得析出强化的效果。比起传统QPT工艺,其优势在于逆变奥氏体常为薄膜状,且尺寸细小,对于提高材料的韧性有益。同时,弥散的纳米析出相比几十纳米的碳化物能获得更高的析出强化效果[48]。作者等[49, 50]在超低碳低合金体系的基础上,通过添加Ni,Al及Cu元素以形成金属间化合物的第二相粒子,利用亚稳奥氏体的TRIP效应和纳米析出相的析出强化作用以同时提高材料的强度和塑性。图8a和8b分别为超低碳中锰钢纳米析出相经三维原子探针分析获得的三维及一维元素浓度分布,两种纳米析出相在基体马氏体中呈相邻结构,因而可获得很强的析出强化效果。图8c和8d为逆变奥氏体的EBSD照片,可通过调控热处理工艺获得不同形貌、不同尺寸的亚稳奥氏体(薄膜状与块状),从而调控TRIP效应。有文献指出晶内的纳米析出相在作为位错运动的阻碍的同时,并不会在晶界处形成裂纹,因此能够代替其他传统强化机制如晶粒细化和冷变形,在强化的基础上不会损害塑性[51, 52]。

图8 超低碳中锰QPT钢的纳米析出相经三维原子探针分析获得的三维(a)及一维(b)元素浓度分布,不同配分温度下获得的逆变奥氏体的EBSD照片(c,d)[50]Fig.8 3D (a) and 1D (b) elements concentration profiles of nanoscale precipitates by 3D atom probe characterization, and EBSD images (c,d) of reversed austenite obtained at different partitioning temperatures of ultra-low carbon medium Mn QPT steels[50]

对于超低碳低合金体系的QPT工艺,其主要存在的问题是亚稳奥氏体与析出相的形成过程呈一定竞争关系。Raabe等[53]在研究中锰钢时效过程中发现,在基体与碳化物的界面上有大量的Mn元素偏聚,如图9所示。因此碳化物的形成一定程度上会消耗奥氏体稳定元素的含量,降低逆变奥氏体形成的化学驱动力。在基体合金元素含量匮乏的基础上,如何将Mn,Ni等元素有效地配分于奥氏体(Ni,Mn为稳定元素)与析出相(主要为NiAl相)中,在保证奥氏体稳定性足够高以使TRIP效应发生在应变后期的同时,尽量使纳米析出物弥散地分布在两相中(有可能在铁素体内,也有可能在奥氏体内),是该类钢成分、工艺设计的难点。同时,Mn在界面处的元素偏聚会导致中锰钢在时效过程中产生脆性[54]。上述组织设计原理是获得高强韧性材料的关键,这种复相组织的变形机理以及组织和力学性能的相关性规律也值得研究。

4.2 多循环MQPT工艺及其应用

在传统QPT工艺的基础上,Rong等[55, 56]针对大型工件开发出多循环QPT(MQPT)工艺,通过水冷/空冷交替技术(alternately timed quenching by water and air, ATQ)实现,如图10所示,主要应用于锻后大工件的处理,可有效改善其力学性能。如高铬铸球在经过MQPT工艺处理后,比空冷铸球的径向硬度平约高出HRC 17,冲击功约为其4倍。MQPT工艺具有传统QPT工艺的3个优点[57]:① 对于含Si的中、低碳钢,淬火温度远高于室温,由此可获得比传统QT工艺更多的残留奥氏体,因而在相同回火温度和回火时间的前提下,MQPT工艺可以获得比QT工艺更高的塑性和韧性;② 远高于室温的淬火温度有效地减小了热应力和相变应力,显著降低了淬火开裂倾向;③ 远高于室温的淬火温度减小了马氏体长大的驱动力,从而获得的马氏体组织的尺寸比传统QT工艺更为细小,由此提高了钢的强度,部分弥补了QPT钢中更多残留奥氏体所带来的强度损失。

图9 Fe-7Mn-0.5Si-0.1C (质量分数,%)中锰钢时效过程中碳化物/奥氏体(a,b)及碳化物/铁素体(c,d)界面上三维及一维元素浓度分布曲线[53]Fig.9 3D and 1D elements concentration profiles by 3D atom probe analysis of carbide/austenite(a,b) and carbide/ferrite(c,d) interface after isothermal aging of Fe-7Mn-0.5Si-0.1C (wt.%) alloy[53]

图10 MQPT淬火冷却工艺示意图[55]Fig.10 Schematic diagram of MQPT process[55]

ATQ淬火冷却方法,一方面具有很高的冷却速率,可以获得更大的硬化层深度;另一方面也利用了每次水淬后的空冷过程中发生的自回火作用。在空冷过程中,心部热量向表面传递,造成温度已经低于Ms温度重新升高,在这个过程中已经发生马氏体相变的区域由于温度的升高而使马氏体被回火,使马氏体中碳的固溶度下降、应力降低,提高材料的韧性。

5 高强QPT钢的氢致断裂及氢脆机制

在工业应用中,伴随着强度级别的提升,氢脆问题已成为制约先进高强钢应用的一个潜在威胁。氢的存在会导致钢铁材料的机械性能(尤其是韧性和延伸率)急剧恶化,在远低于材料设计的强度极限时发生不可预期的延迟断裂现象[58-61]。前文已提及,QPT钢的抗拉强度都在1.2 GPa以上,而且QPT钢的基体组织为氢脆敏感性极高的马氏体,其氢致延迟断裂问题更需要深入研究。

材料的氢脆机理与其基体组织特征,如相含量、尺寸等息息相关。Q&P钢与QPT钢的基体组织均为马氏体、铁素体与残余奥氏体的复相组织,QPT钢的部分氢脆机理可通过Q&P钢的组织与其氢脆相关性进行说明。Zhu等[62]在研究复相Q&P钢的氢脆行为时发现,氢的存在会使材料宏观断口形貌表现为齐整的脆性断口,氢致裂纹主要在马氏体和奥氏体的界面上形核,向周边奥氏体及马氏体方向扩展。关于残余奥氏体对氢脆敏感性的影响未有定论:一方面,Yang等[63]发现残余奥氏体可作为不可逆氢陷阱有效钉扎氢原子,降低氢脆敏感性;然而,残余奥氏体相变生成的马氏体在局部内应力和氢浓度的影响下往往会成为氢致裂纹的形核位置,提高奥氏体的稳定性的同时也可提高QPT钢的抗氢脆敏感性。另外有研究表明,软相铁素体的引入[64]虽然不能钉扎氢原子,但能有效降低界面处应力集中,抵抗裂纹扩展。

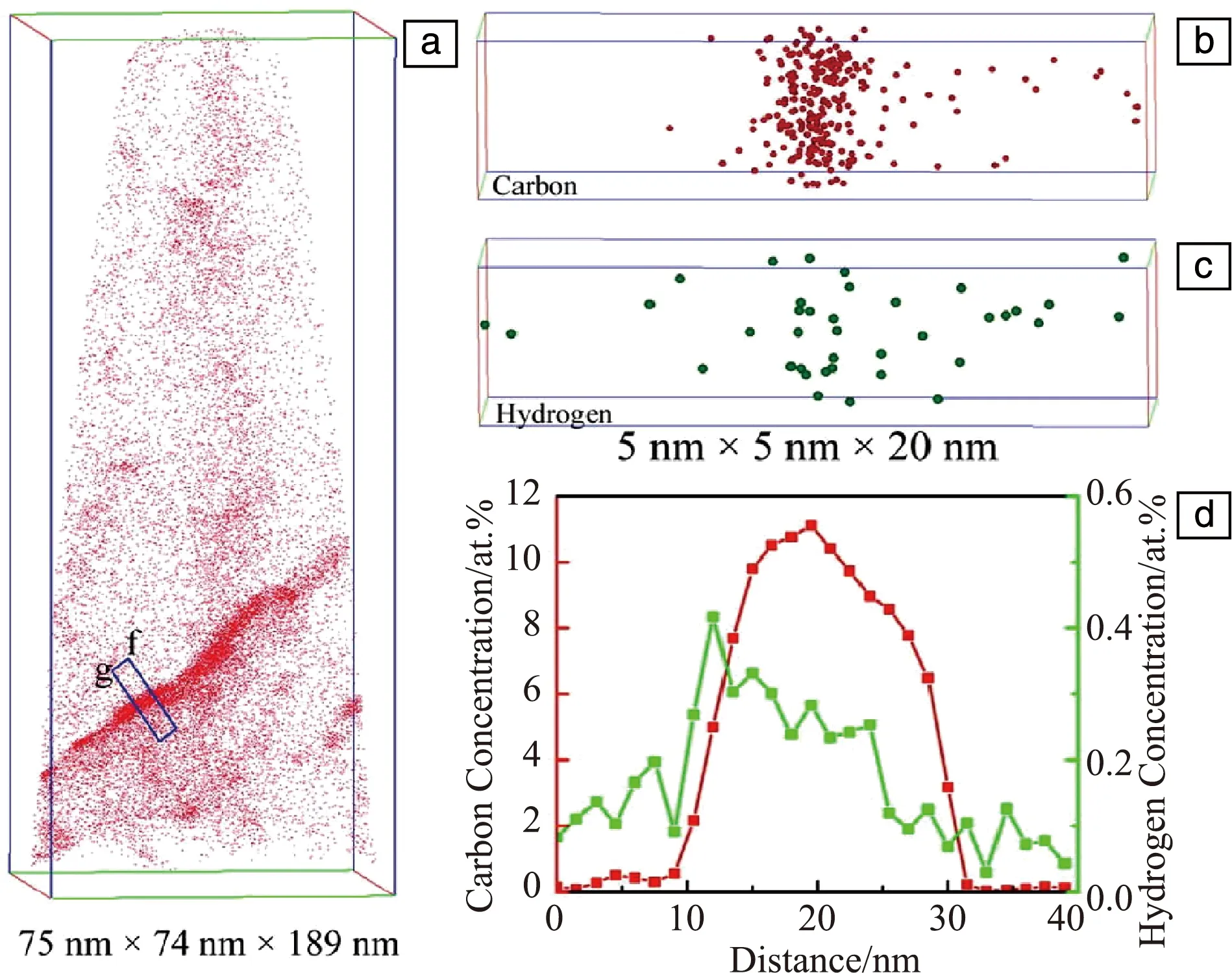

在QPT钢的组织体系中,碳化物可能作为有效的氢陷阱,将可扩散的氢“固定”在碳化物周围,缓解裂纹尖端附近可移动氢的含量,进而改善氢脆敏感性。Takahashi等[65, 66]通过氢的同位素示踪法结合三维原子探针表征直观地证实了碳化钛和碳化钒对氘的钉扎作用:碳化钛表面的碳空位和界面的错排位错是钉扎氢的主要位置[65],而碳化钒的钉扎作用主要是来自于半共格界面的错排位错[66]。Zhu等[67]提出引入ε碳化物改善氢脆敏感性的思路,并利用三维原子探针表征获得证实,如图11所示,在ε碳化物内部有高浓度的氢原子富集,说明ε碳化物可作为有效的不可逆氢陷阱,起到氢原子的钉扎作用。

图11 QPT钢中ε碳化物的三维元素浓度分布(a)及局部碳化物/马氏体界面的碳(b)和氢(c)的元素分布及其一维浓度分布 (d)[67]Fig.11 3D atom probe analysis of ε-carbide in QPT steels(a), and the local elemental distribution of carbon(b) and hydrogen(c), and the corresponding 1D elements concentration profile (d) across the local carbide/martensite interface[67]

6 结 语

自从淬火-配分-回火(QPT)工艺被提出以来,对低碳、中碳及高碳微合金钢都进行了QPT工艺的探索,旨在获得优异的强度、塑性及韧性综合性能。从先进高强钢发展及其强塑性变化规律可以看出,合金成本、高强度和高塑性这3个指标是相互制约的,如马氏体钢塑性低而强度高,TWIP钢的塑性高但强度低,且合金成本昂贵。高强QPT钢作为典型的第三代先进高强钢,相较第一代先进高强钢(如双相钢、马氏体钢以及TRIP钢)具有更好的强塑性匹配,相较第二代先进高强钢如TWIP钢具有突出的成本优势。同时,综合考虑析出以及细晶强化等机制,辅以新型可控的热处理工艺,可大大扩展其强塑性范围。相较其他先进高强钢,QPT钢具有更为有利的发展前景。

目前很多研究者对QPT工艺过程中的组织演变及组织对性能的影响有比较深入的研究。配分和回火过程的热力学过程是非平衡的,为了获得最大含量的残余奥氏体,其相应热处理工艺的优化设计面临很大的挑战。未来需要对如QPT热处理工艺中涉及的贝氏体相变、准平衡相变、位错处碳偏聚、界面迁动与钉扎等做更深入的理论研究。QPT工艺原理是基于马氏体、残余奥氏体和纳米析出相之间的热力学相变,是非平衡相变的亚稳相调控。对于不同的钢种和制备工艺需要具体考虑成分和热处理工艺。基于性能和目标组织的前提下需要在成分设计的基础上,结合热处理工艺进行优化。如添加Cr,B等元素可在冷却过程中避免铁素体和贝氏体组织形成,使配分只在马氏体和奥氏体两相中进行。选择不同的配分和回火窗口对后续的性能也有较大影响。配分过程可能存在马氏体-奥氏体界面迁动,因而会影响奥氏体稳定性。回火过程碳化物和位错上碳团簇可以降低基体马氏体固溶碳含量,提高韧性。因此,如何将有限的碳含量配分到各相内以获得优异的性能,是需要考虑的问题。

同时,考虑到绿色制备和降低生产成本,提高QPT工艺窗口或者结合产品现有工艺如热冲压、热镀锌、烘烤等实现配分或者回火,从流程上都可以提高生产效率,这也是开发薄板QPT钢种需要考虑的问题。薄板坯连铸连轧无头轧制工艺是一项具有很好应用前景的技术,用热轧先进高强钢替代传统的冷轧产品,省掉了复杂的冷轧工序,产线更短,成本更低。基于短流程的QPT工艺研究对于制备具有强度、塑性与韧性等优异综合性能的低成本高性能钢板是很有必要的。对于大型铸锻件及复杂形状的构件,在成分和工艺设计时需要从其经济型、高强韧性、可焊性及工业实用性多方面考虑。相信在不久的将来,可以实现QPT钢更好的发展和应用。