掘进机电液双控系统的研究

(山西天地煤机装备有限公司掘进机研究所, 山西太原 030006)

引言

随着国家“智能矿山”的提出,煤矿设备的远程控制、智能化等功能逐步受到市场青睐。但在发展过程中存在过渡阶段,大部分矿区在采用远程控制的同时还要保留机载操作台,即电液双控系统。掘进机电液双控系统各自独立且实现互锁功能。在实践应用中,电液双控系统会出现液控动作缓慢的问题。当掘进机装载运输同时动作并采用液控操作时,装运马达转速缓慢甚至停转,严重影响正常工作。针对以上问题分析系统原理及各元件原理,并结合现场故障现象展开讨论研究[1-4]。

1 分析电液双控系统原理及故障诊断

1.1 双控系统简介

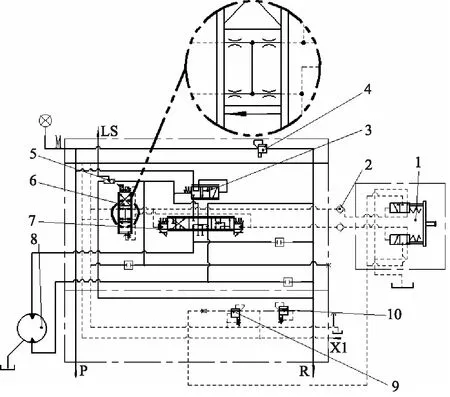

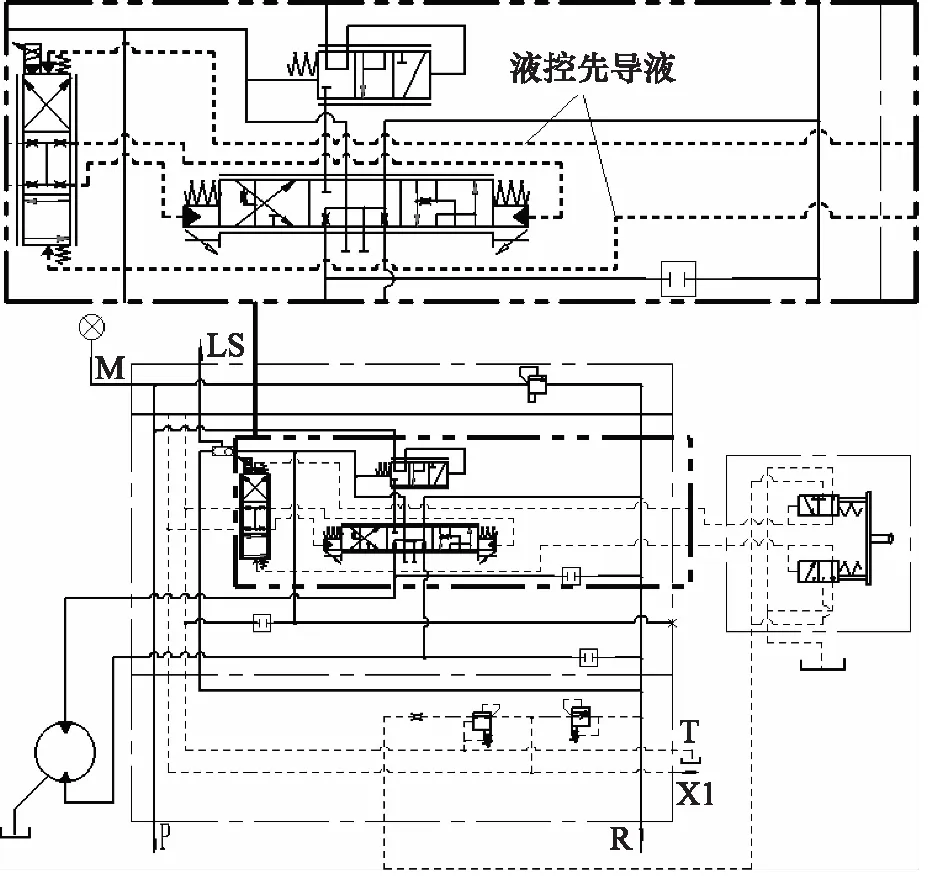

一般掘进机由2个独立的液压回路组成,其中装载运输系统为1个独立回路。如图1所示,装载、运输3个动作由1组多路阀控制,液控手柄进油来自对应主阀。掘进机正常工况下,装载和运输马达必须同时动作[5]。

图1 掘进机装运液压组成图

电液双控液压原理图如图2所示:该图仅为单一动作原理图,其他动作与其原理相同,并联且相互独立。该回路采用负载敏感系统,图中负载敏感阀主要由压力补偿阀3、主安全阀4、梭阀5、电磁换向先导阀6、换向主阀7、减压阀9和先导安全阀10组成。先导手柄1的油液由负载敏感阀经过减压阀9后提供。换向主阀的动作可分别由液控手柄1和电磁换向先导阀控制。

1.液控手柄 2.单向阀 3.压力补偿阀 4.主安全阀 5.梭阀6.电磁换向先导阀 7.换向主阀 8.液压马达 9.减压阀 10.先导安全阀图2 电液双控系统原理图

当液控手柄处于中位时,集成在手柄中的减压阀使执行元件先导管路通往油箱。当换向主阀同时由电磁铁操纵时,先导液会通过液控手柄旁通泄走。因此,对于电液双控回路,必须在控制油路上设置单向阀2。这种处理方法,同样适用于液控方式。电磁换向先导阀使用的节流孔(图2局部放大)用于限制旁通泄漏。因此,先导液流量必须能够补偿上述的泄漏量,先导压力才能达到主阀完全换向的要求。

1.2 故障分析诊断

某型掘进机采用电液双控系统,在使用中装载运输动作出现电控正常而液控动作缓慢甚至停转的现象。现场排除故障时,发现先导压力明显低于正常工况时的压力,由此可判断动作缓慢的原因为先导压力不足导致。进一步判断故障原因:

(1) 提高泵负载敏感压力,装运同时液控动作,先导压力立即下降,动作依旧缓慢;

(2) 单独液控动作运输机马达,速度正常,先导压力没有明显下降;

(3) 单独液控动作1个装载马达,速度正常,先导压力没有明显下降;

(4) 同时液控动作装运的2个动作,速度变慢,先导压力明显下降,但压力比3个动作同时操作时高。

通过步骤(1)可知只提高先导压力不能改善故障现象;通过步骤(2)~步骤(4)可知,先导压力的变化与同时动作数量成反比,其原理满足以下公式:

式中,Cd—— 流量系数

A—— 通流面积

ρ—— 液压油的密度

Δp—— 控制阀进出口压差

Q—— 流量

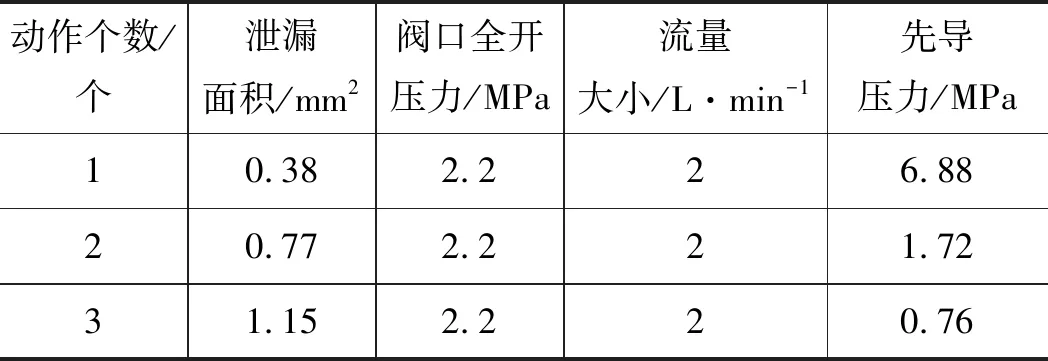

由于电磁换向先导阀节流孔泄漏属于薄壁孔口恒定淹没出流,Cd取经验值为0.6~0.61;单个先导阀泄漏面积A查样本得知为0.5 m2;ρ取值为850 kg/m3;而先导供油流量Q查样本得知最大为2 L/min;将以上数值代入公式,可得出先导压力Δp。如表1所示为3种工况下的Δp值。1个手柄操作时先导压力可达到6.88 MPa,大于主阀全开口所需压力2.2 MPa,动作正常;2个手柄操作时,先导压力为1.72 MPa,小于主阀全开口所需压力,动作变缓慢;3个手柄同时操作时,先导压力仅为0.76 MPa,甚至小于主阀的启动压力,导致动作停止。由此可见当动作个数不断增加时,泄漏面积A成线型比例增大,Δp也会随之变小。

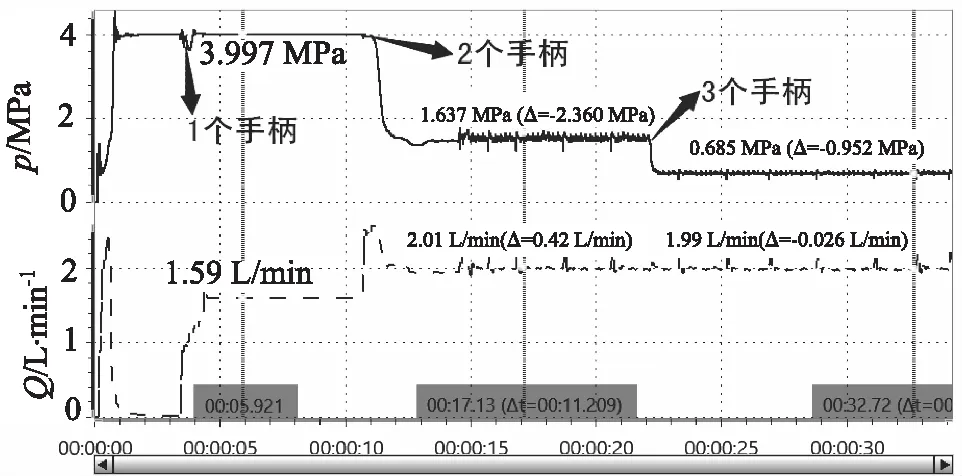

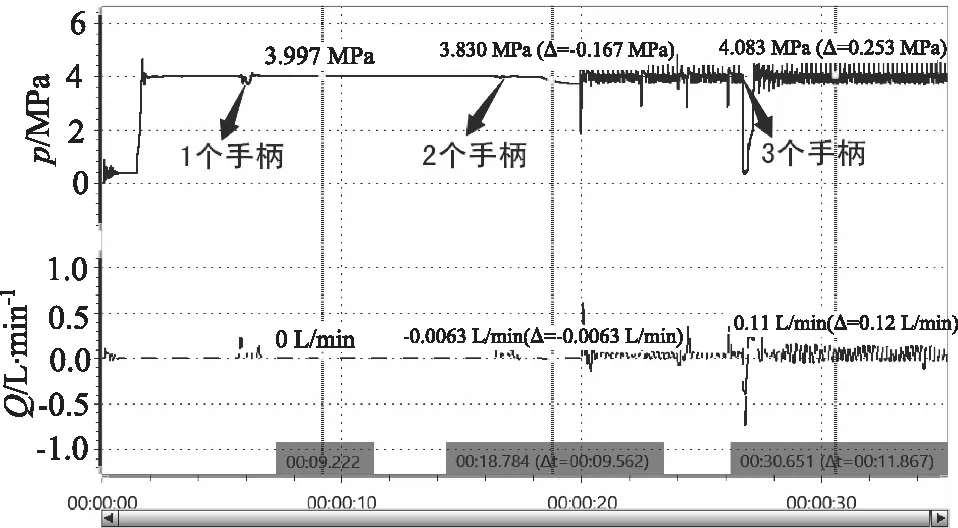

为了验证理论分析,进行了现场试验,采用贺德克HMGWIN3000测试仪对先导压力进行了压力和流量测试,结果如图3所示:先导压力最高为4 MPa(减压阀设定),1个手柄操作时,压力不变,泄漏量为1.59 L/min;2个手柄操作时,压力变为约1.63 MPa,泄漏量达到最大2 L/min;3个手柄操作时,压力变为约0.68 MPa,泄漏量仍为2 L/min。由上可知,实测值与理论计算值之间的误差约0.1 MPa,但是趋势变化与理论计算相吻合。

表1 先导压力参数表

图3 改进前先导检测试验图

结合电液双控系统原理可判断:电液双控系统中液控动作缓慢是多路阀自身原因(电磁换向先导阀泄漏大)所导致[6-8]。

2 改进方案

分析对比多个品牌的电液控多路阀,发现原理基本相同,都存在以上问题。解决问题的方法有两种:一种是外部提供足量先导液,弥补电磁先导阀泄漏量,该方法在实践解决问题中已经实现,效果良好,但会增加先导油源元件,不仅增加成本和故障点,还影响整机的标准化设计;另一种是改造多路阀,降低电磁先导阀的泄漏量,阀的改造方案有多种。

方案Ⅰ:减小图2中电磁换向先导阀中位时的节流孔或直接增加单向阀阻断反向流动,这样虽然可以减小泄漏量,但是主阀先导换向腔形成封闭空间,会导致主阀无法顺利恢复到中位,因此不可取。

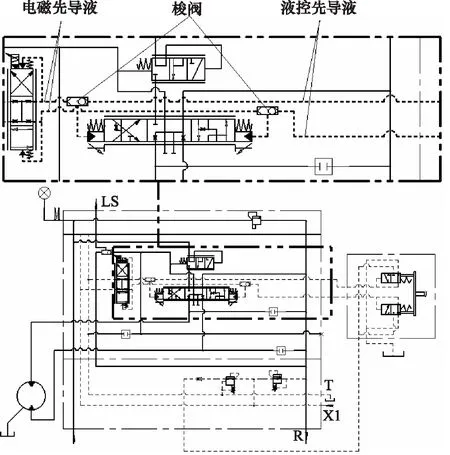

方案Ⅱ:在电磁先导液和液控先导液合流处增加梭阀(如图4所示),同时去掉液控手柄处单向阀,这样可以形成先导优先权。即液控操作时,梭阀将电磁先导液封闭,油液不会从电磁先导阀泄漏;遥控操作时,梭阀将液控先导液封闭,油液不会从液控手柄T口泄漏。同时主阀的先导腔通过梭阀与油箱相连,不会导致主阀换向受阻或无法恢复中位。

图4 电液双控系统改造方案Ⅱ

方案Ⅲ:如图5所示,将液控先导液引入电磁先导换向阀,与电磁铁并行控制先导阀。这样控制主阀的油液仅来自电磁先导换向阀,可以消除泄漏,同时主阀换向也很顺畅。

图5 电液双控系统改造方案Ⅲ

从原理上分析对比3种方案,方案Ⅰ论证后直接放弃。方案Ⅱ和方案Ⅲ均可以解决问题,但方案Ⅱ仅需要在先导阀块增加插装梭阀,而方案Ⅲ需要更改主阀的内部油道。因此从实施难易程度考虑,方案Ⅱ更可取[9-12]。

3 改进方案实施及成效

多路阀均为模块化设计,如进行改造设计,流程复杂且周期长。联系国内某多路阀厂家,将先导阀块进行改造设计,原理结构如图6所示。在先导阀块加入插装梭阀,梭阀出口Ⅰ与电磁先导液连接,梭阀出口Ⅱ与液控先导液连接,梭阀出口与主阀换向腔相连。改进后外形如图7所示,插装阀体积较小,完全不影响多路阀的安装使用[13]。

图6 先导阀块改造示意图

图7 改造后多路阀三维图

改造完成后进行试验,同时检测先导压力和流量。先导液检测数据如图8所示:在3个手柄动作过程中,先导压力基本稳定在4 MPa,稳定泄漏量最大为0.11 L/min,符合液压标准泄漏值。试验中液控动作缓慢问题消失,主阀换向顺畅。该试验的成功为多路阀的设计提供了可靠依据。另先导阀块可靠性有待时间的检验。

4 结论

本研究基于理论计算和试验数据,结合现场解决问题的经验,分析了掘进机电液双控系统的工作原理。考虑成本、性能、标准化、可行性等多方面因素,提出了一种多路阀改造方案并实施,消除多路阀中电磁先导阀泄漏量大的问题, 从根源上解决了电液双控系统中液控动作缓慢的问题。不仅对今后类似系统的设计有一定参考意义,同时也为多路阀的设计提供了借鉴。

图8 改进后先导检测试验图