硫黄回收装置尾气达标排放分析

孙克文

(中国石化济南炼化公司,山东济南 250101)

随着环境问题的日益严峻,国家环保部对化工生产尾气排放要求也日渐严格。根据GB31570-2015《石油炼制工业污染物排放标准》要求,硫黄回收装置尾气SO2浓度排放限值一般地区要达到400 mg/m3以下,重点地区100 mg/m3以下;新建硫黄装置于2015年7月1日起执行,老硫黄装置于2017年7月1日起执行。中国石化济南炼化公司为满足硫黄回收装置尾气SO2浓度达到100 mg/m3以下的要求,在2017年大检修期间对4万t/a硫黄回收装置进行了工艺改造。

1 工艺简介

济南炼化公司4万t/a硫黄回收装置由山东三维石化工程股份有限公司设计,2012年建成投产。以溶剂再生装置等排放的清洁酸性气、污水汽提装置排放的含氨酸性气、S-Zorb再生烟气为原料,经过硫黄回收、尾气处理、液硫脱气、尾气焚烧和液硫装车等工序,将炼油过程中产生的硫化氢(H2S)、SO2、氨(NH3)等有毒有害气体焚烧制成液体硫黄以及氮气(N2)、二氧化碳(CO2)等无毒无害气体。

该装置硫黄回收部分采用直流式部分燃烧法、两级催化转化克劳斯工艺。制硫燃烧炉采用进口专用烧氨火嘴,在1 300℃左右的温度下,将污水酸性气中的NH3全部转化为N2和水(H2O)。

尾气处理部分采用还原吸收法,克劳斯尾气混合掺入氢以后,加热到300℃,在钴、钼催化剂的作用下,尾气中携带的单质硫、SO2进行加氢反应,羰基硫(COS)、二硫化碳(CS2)进行水解反应。经加氢反应后所有的硫全部转化成H2S,过程气经贫胺液吸收脱硫后进入焚烧炉,焚烧掉残余的H2S后高空排放。富胺液经再生后重复使用,再生酸气作为硫黄装置的进料。

2 影响尾气SO2达标排放的主要因素

2.1 制硫炉配风

制硫炉风量的控制是硫黄装置平稳的关键,装置设有H2S/SO2在线比值仪,通过比值仪来调节配风比,控制H2S和SO2的摩尔比为2∶1时,装置转化率最高,生产最为平稳。

2.2 催化剂性能

催化剂的性能对尾气SO2的排放至关重要,该装置催化剂包括制硫催化剂和加氢催化剂。制硫催化剂是影响硫黄回收率最主要的因素,选择高活性制硫催化剂可有效提高硫黄转化率,减少尾气中SO2浓度。加氢催化剂直接影响SO2排放,加氢催化剂性能高,过程气中的SO2、S2、COS、CS2等含S物质才能充分还原、水解为H2S,从而被胺液吸收,减少进入尾气炉的总硫含量。

2.3 溶剂再生胺液性能

尾气吸收塔胺液性能对尾气中SO2排放有着直接的影响,胺液品质变差会严重影响H2S的吸收率,吸收效果不好,大量H2S进入尾气焚烧炉转化为SO2,造成尾气中SO2浓度明显升高甚至超标。

2.4 液硫脱气产生的废气

硫黄回收装置生产的液硫中一般均溶解有少量的H2S,液硫中H2S的含量一般为300~500 µg/g,这部分H2S若不能有效地脱除,一是造成液硫池周边异味较大;二是液硫在运输过程中存在安全隐患,H2S易聚集,有爆炸危险;三是液硫池废气通过蒸汽抽空器直接引入尾气焚烧炉,大量H2S燃烧转化为SO2,严重影响尾气SO2的达标排放。

2.5 尾气焚烧炉燃料气质量

尾气焚烧炉所用燃料气来自于高瓦管网,若管网瓦斯H2S含量偏高,进入焚烧炉燃烧直接转化为SO2,对尾气排放产生直接影响。

2.6 管线阀门内漏

制硫单元炉后至烟囱跨线阀、尾气处理单元开停工线上的阀门及S-zorb烟气至烟囱跨线阀出现内漏也会影响尾气排放,造成尾气SO2排放超标。

3 尾气达标排放采取的措施

3.1 优化配风控制方案

正常生产时,投用微调风自动控制回路,以确保配风比准确并且调整及时。当酸性气大幅度波动时,及时改用大风控制来调节风量,保证配风的准确及时,避免因配风的不及时造成尾气排放超标。此外,经常维护在线比值仪,以保证数据的准确性。

下一步,将继续优化微风控制回路,将比值控制改为差值控制,差值控制的线性关系优于比值控制,可更好地调节配风比。

3.2 应用LS-DeGAS硫黄装置降低SO2排放成套技术

在2017年大检修期间,采用齐鲁分公司研究院开发的LS-DeGAS硫黄装置降低SO2排放成套技术对装置进行改造。

3.2.1 更换催化剂

对硫黄回收装置各级反应器的催化剂进行更换,包括LS-02新型氧化铝基制硫催化剂、LS-981G有机硫水解硫黄回收催化剂、LS-971脱漏氧保护催化剂、高耐氧低温加氢催化剂LSH-03A。

制硫单元新型催化剂能进一步加深有机硫的水解和硫黄的生成,提高硫黄产率,减少进入尾气处理单元的单质硫、有机硫等含硫物质。新型高耐氧低温加氢催化剂LSH-03A通过降低活性组分与载体的紧密程度,提高催化剂的“再硫化”反应速度,从而提高催化剂的抗氧化性,延长了催化剂的使用寿命。

3.2.2 更换高效脱硫剂

目前尾气处理单元使用的脱硫剂是硫黄专用配方型脱硫剂KMKTS-15,这种脱硫剂能够提高H2S的选择吸收性,降低CO2共吸率,减少过程气中有机硫含量,提高吸收塔出口气体净化度,从而有效降低排放烟气中SO2含量。

3.2.3 液硫脱气工艺改造

改造前,液硫池通过氮气进行鼓泡,用蒸汽抽空器将含硫气体送至尾气焚烧炉,焚烧生成SO2,对尾气排放影响非常大。大检修期间对液硫脱气进行了工艺改造,仍然采用鼓泡脱气法,但所用气体改为吸收塔顶净化尾气,直接将净化尾气引入液硫池底部对液硫进行鼓泡脱气,脱出溶解在液硫中的微量H2S,降低液硫中H2S含量。液硫脱气产生的废气由蒸汽喷射器抽出进入加氢反应器,在加氢催化剂的作用下转化为H2S,经急冷、胺液吸收、胺液再生后变成酸性气返回硫黄回收装置回收元素硫,剩余净化尾气引入焚烧炉焚烧后达标排放。

3.2.4 增设碱洗塔

在吸收塔C-612后增加一级碱洗塔C-613,采用NaOH作为脱硫剂,吸收尾气中的SO2,减少尾气中SO2的排放。目前,在保证尾气SO2达标排放的情况下,碱洗塔C-613暂未投用,增设碱洗塔的主要目的是为了保证在装置波动和开停工时尾气排放能够达标。改造后尾气处理单元流程见图1。

3.3 尾气焚烧炉燃料气由瓦斯改为天然气

为了避免燃料气中含硫气体对尾气排放的影响,增设至硫黄回收装置天然气管线,尾气焚烧炉的燃料气由瓦斯改为天然气,将燃料气的影响降至最低。

图1 改造后尾气处理单元流程

3.4 减少阀门内漏的影响

对于部分可能发生内漏的阀门设置双阀,防止过程气泄漏至尾气焚烧炉影响尾气排放;对于平时用不到的阀门,加盲板隔离,杜绝内漏的影响。

4 改造效果

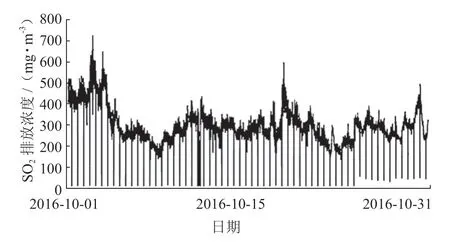

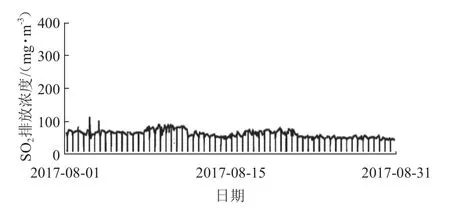

改造前、后尾气SO2排放浓度见图2、3。

1)由图2、3可以看出,硫黄回收装置改造前尾气SO2排放浓度为300~400 mg/m3,改造后尾气SO2排放浓度基本稳定在50~60 mg/m3,满足GB31570-2015低于100 mg/m3的排放要求,说明改造后硫黄回收装置达标排放情况良好。

图2 改造前尾气SO2排放浓度

图3 改造后尾气SO2排放浓度

2)目前装置负荷在40%左右,尾气SO2排放基本可以保持在100 mg/m3以下。但由于装置负荷偏小,受上游波动影响较大,偶有超过100 mg/m3的情况,经过调整可以在短时间内降至100 mg/m3以下。

3)碱洗塔运行期间尾气SO2浓度降低不明显,说明胺液吸收塔能够满足基本要求。碱洗塔运行期间还存在一些问题,如产生较多的含盐废水,浪费能源;在碱洗塔循环期间,吸收H2S的量很小,但吸收了大量CO2,CO2与NaOH反应生成碳酸盐,很容易堵塞填料和机泵过滤器。

4)开停工跨线未接入碱洗塔入口,装置开停工期间和异常状态时仍存在尾气排放不达标的可能。

5 结论

通过分析影响4万t/a硫黄回收装置尾气SO2排放的各种因素,进行针对性改造,有效降低了尾气SO2排放浓度,改造后尾气SO2排放浓度基本稳定在50~60 mg/m3,达到了预期的效果。