前表面三维荧光表征超滤膜污染的方法优化研究

余华荣, 杜晨宇, 刘 柯

(1.广州大学 土木学院市政工程系, 广东 广州 510006; 2.哈尔滨工业大学 环境学院, 黑龙江 哈尔滨 150090)

超滤技术现已广泛应用于饮用水深度处理中,为饮用水生物安全提供了有效保障[1-2]。但超滤过程中有机物、颗粒物和微生物会在膜表面累积并形成膜污染,使膜的阻力增大,从而增加运行能耗,提高工艺运行维护费用[3]。超滤净水工艺中的膜污染问题,严重阻碍着该技术的应用与发展。

对超滤工艺中膜污染的准确实时表征,是解决膜污染问题的前提。相较于其他膜污染表征方法,荧光表征技术能够快速、准确地定量膜污染物质,且无需过多的样品前处理步骤,有实现在线原位检测的潜力[4]。近年出现的前表面三维荧光检测技术,能够直接对受污染的膜的表面污染物进行定量与原位表征,无需将膜污染物从膜表面洗脱下来再进行表征[5-6]。该技术能够为膜污染的在线实时表征提供重要的技术支持。

前表面三维荧光技术已广泛应用于不同行业的检测中,例如食品中的蛋白质、日用品中的化学剂和色素等[7-10]。但前表面三维荧光检测技术应用于膜表面污染物表征的研究较少,也存在一些问题,例如直接采用用于表征干燥固体或粉末的样品池进行膜表面荧光的检测时,荧光检测的稳定性有待提高。笔者旨在通过优化膜表面污染物的预处理及检测方法,以简化方法并提高荧光检测的稳定性。

1 实验材料与方法

1.1 前表面三维荧光检测方法

拟考察3种前表面三维荧光预处理及检测方法,以优化检测稳定性。检测方法的优化实验中分别对新的膜样品(100 kDa, PVDF)和受污染后的膜样品,进行了定量表征。

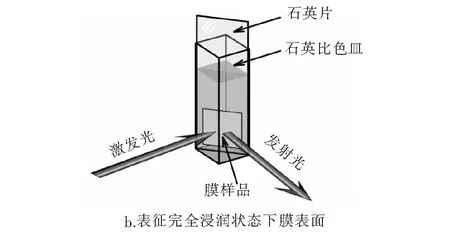

方法一:采用前表面荧光检测样品池(图1.a),将湿润的膜样品从超滤膜池中取出并裁剪(6 mm×8mm)后固定于样品池中,将样品池放入荧光检测器中(Hitachi F7000)进行前表面三维荧光测量。将样品持续放置于荧光检测器中,间隔不同时间进行前表面三维荧光连续测量。

方法二:将湿润的膜样品从超滤膜池中取出,放置于60 ℃烘箱中烘干不同时间,取出并裁剪(6 mm×8 mm)后固定于前表面荧光检测样品池中,用三维荧光检测器检测。

方法三:将湿润的膜样品从超滤反应器中取出并裁剪(6 mm×8 mm),黏贴于石英片上(图1.b)。将石英片插入装有纯水的四面透光石英比色皿中,将装载样品的比色皿放入三维荧光检测器检测。

图1 前表面荧光检测样品池示意Fig.1 Schematic graphs of sample holder for FF-EEM measurement

三维荧光检测器的激发波长设置为220~450 nm,波长间隔为5 nm;发射波长为250~550 nm,波长间隔为1 nm。激发光与发射光的狭缝宽度为5 nm。光电倍增管电压设置为550 V,扫描速度为2 400 nm/min。

1.2 平行因子分析法

由于膜表面本身有荧光且其和试验中采用的膜污染物质(牛血清蛋白)的荧光位置相交叠,因此需要采用平行因子分析法将二者的荧光区分开来。将EEM数据(92个)整合于一个数据组,导入Matlab®依据Murphy 等人公开发表的平行因子分析法教程和drEEM Matlab工具包,进行平行因子分析法计算模拟[11],并采用二分法进行模型验证。图2所示为受污染的膜表面荧光,以及经过平行因子分析法(parallel factor analysis, PARAFAC)分离之后的两个组分的荧光。

1.3 超滤试验

超滤试验选择牛血清蛋白作为模型污染物,于20 mL超滤杯中进行。首先配制10 mg/L BSA溶液于储液罐中,储液罐连接超滤杯并向其连续进水,超滤杯底部固定膜面积为4.155 cm2的超滤膜(100 kDa),出水口与蠕动泵连接,调节蠕动泵转速以控制膜通量为240 L/(m2·h)。超滤膜与蠕动泵之间的管路连接电子压力表,并由电脑连续记录跨膜压差数据。采用该装置过滤15 min后的膜作为标准污染膜,用于前表面三维荧光检测方法的优化试验。连续进行多批次超滤试验记录跨膜压差,并分别于5,15,30,45,60和90 min停止过滤实验,取出膜片进行前表面荧光表征。

图2 膜和污染物荧光检测结果Fig.2 Fluorescence EEM of membrane and foulant

2 结果与讨论

2.1 前表面三维荧光检测方法优化

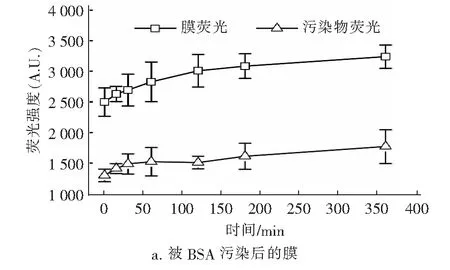

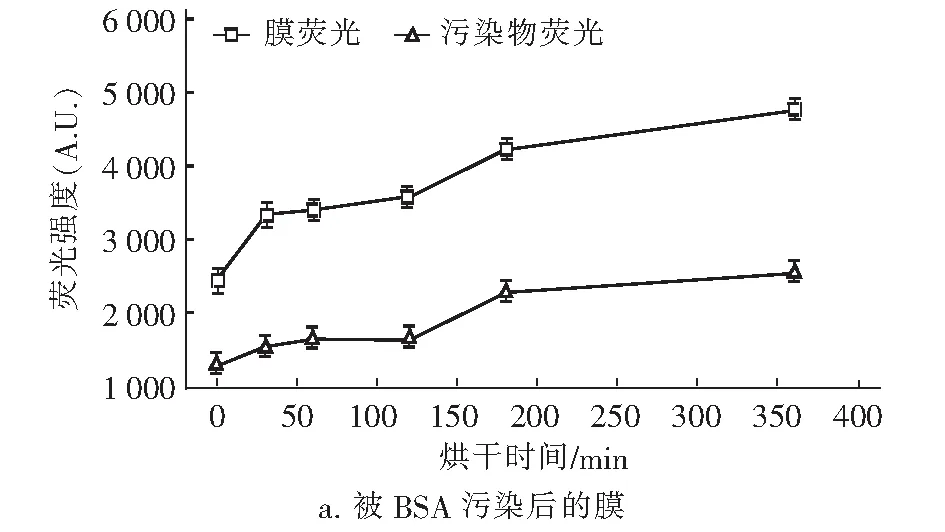

直接将湿润的膜固定于样品池进行测量,随着测量时间的延长,膜的荧光逐渐增大,且膜表面污染物的荧光也随之增大,见图3。此外,这种前表面荧光检测方法的误差较大(相对误差达15.11%)。实验中发现,随着检测时间的延后,膜片中的水分逐渐散失,膜片逐渐干燥,因此湿度可能影响荧光检测。较大的检测误差也可能是由于同一批次的检测并不同时进行,前后测量过程中膜的湿润程度不同而导致。因此,考虑改变检测时的膜片状态,在完全干燥或完全浸润的情况下进行前表面荧光的检测,以期获得更稳定、准确的检测结果。

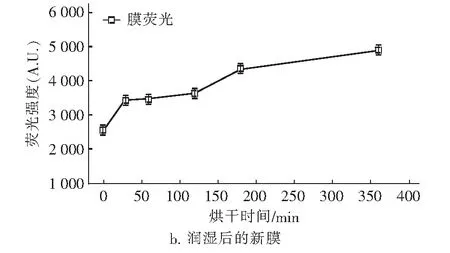

方法二将膜样品烘干后再进行前表面荧光的表征,以排除湿度对检测的影响。由图4可见,经60 ℃烘干30~120 min后的膜荧光及膜表面污染物的荧光较为稳定,且误差较小。继续延长烘干时间(180和360 min),膜的荧光和污染物的荧光出现了陡增。这可能是因为在高温下膜材料发生了变性,高分子聚合体发生了老化[12],使其荧光大幅升高。综合实验结果与分析认为,采用干燥法对膜样品进行前表面三维荧光检测的前处理并非稳定理想的方法。主要原因是烘干过程中膜可能变性,影响荧光检测。因此,在完全润湿的液体环境中,对新膜及污染后膜进行前表面三维荧光检测。

图3 方法一测量结果随测量时间的变化Fig.3 Changes of fluorescence intensities with time by method Ⅰ

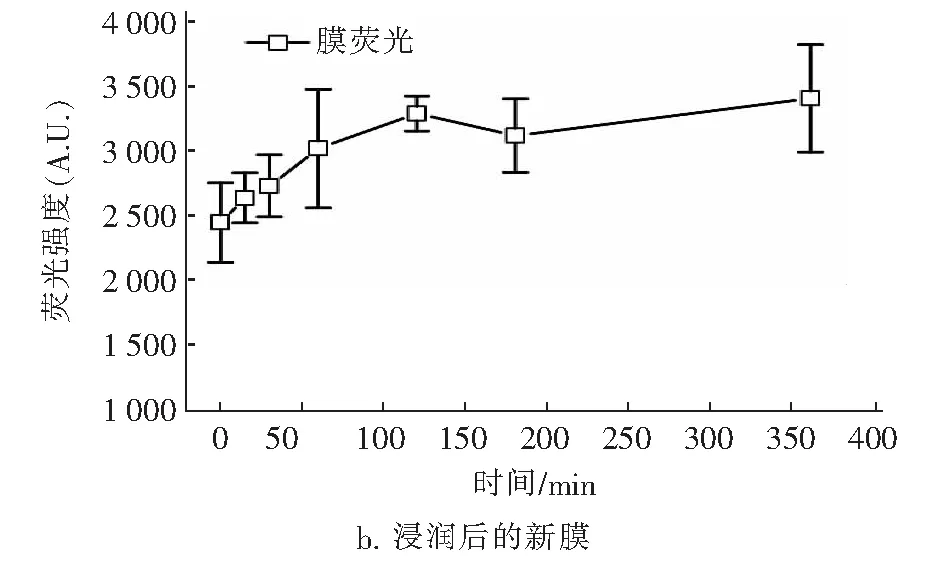

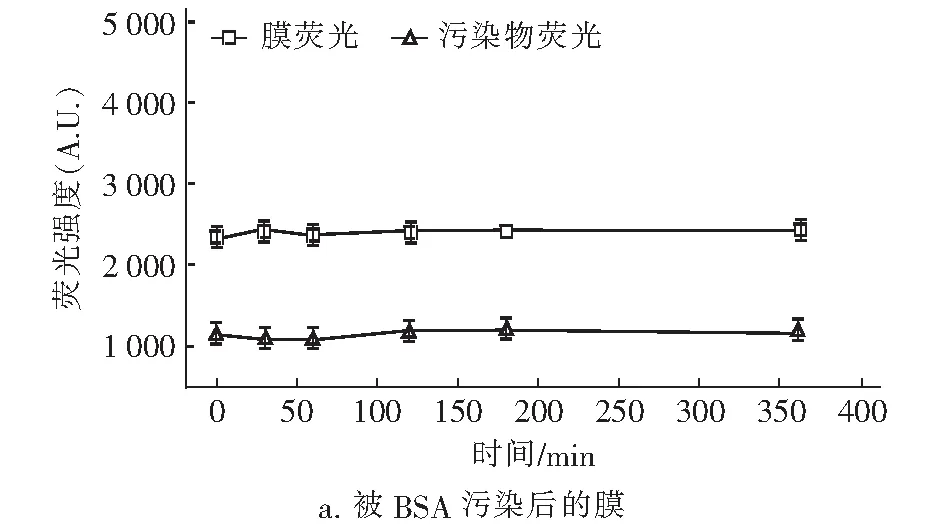

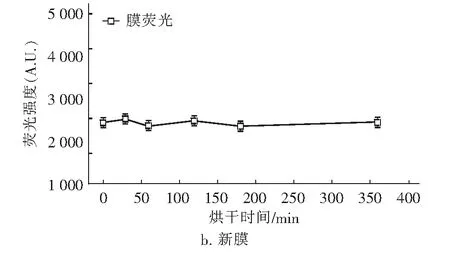

如图5所示,膜本身的荧光及膜表面污染物的荧光随检测时间的变化不显著,且这一检测方法的误差相比于前两种方法更小(相对误差<5.64%)。该方法中将受污染膜浸没于纯水中,可能出现膜表面污染物向水中扩散的现象,从而影响检测。但实际检测中发现:在360 min的静置时间中,膜表面的污染物荧光并没有因为污染物向水中扩散而减小。可以认为这一扩散作用在静置的情况下十分微弱,对检测的影响较小。因此,该方法能够更准确、稳定地检测膜表面的荧光强度及膜表面污染物的荧光强度。后续的连续超滤实验中,采用该方法进行受污染膜表面污染物的荧光表征。

2.2 浸没式前表面荧光法表征膜污染

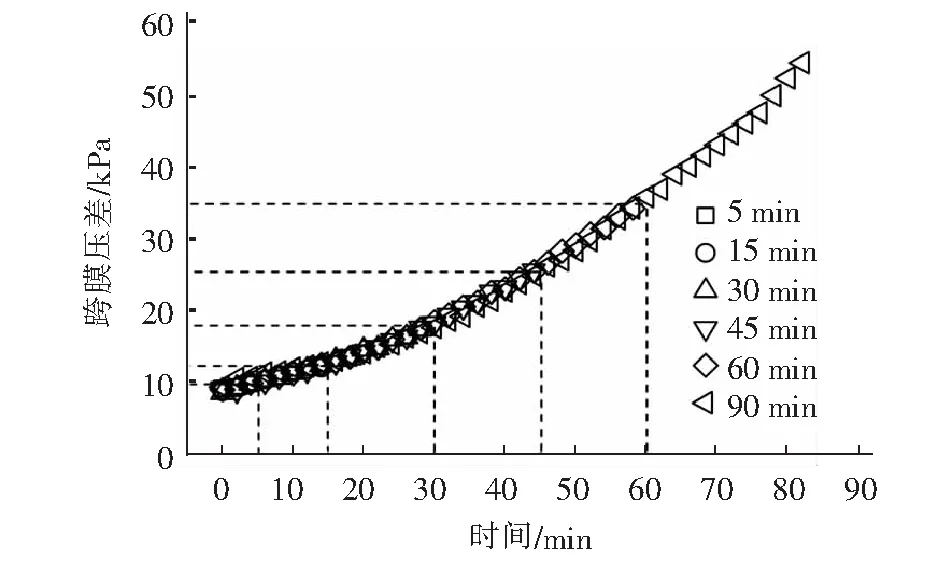

超滤过程中跨膜压差的变化如图6所示,可以看出不同试验组中跨膜压差的增长趋势较为一致,这表明试验的重复性较好,且后续膜污染物荧光强度及膜阻力相关性分析的可信度较好。

图4 方法二测量结果随测量时间的变化Fig.4 Changes of fluorescence intensities with time by method Ⅱ

图5 方法三测量结果随测量时间的变化Fig.5 Changes of fluorescence intensities with time by method Ⅲ

图6 跨膜压差的变化Fig.6 Variation of TMP

由图7可见,随着超滤的进行,膜表面BSA的量持续增长,且膜表面污染物荧光的检测误差较小(相对误差< 4.13%),这也证明了该方法的可靠性。

图7 超滤膜表面不同时间的BSA荧光强度Fig.7 Fluorescence intensity of BSA on UF membrane surface with time

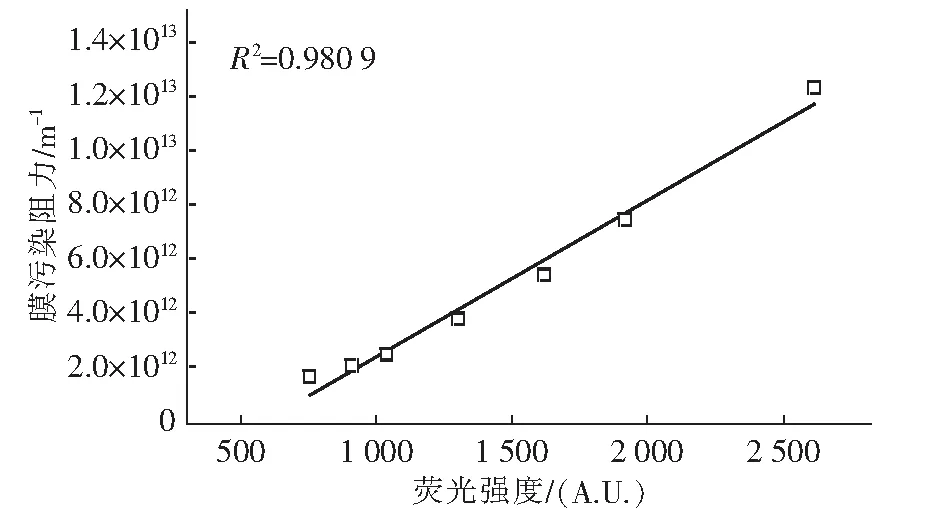

如图8所示,通过前表面荧光法表征的膜表面污染物的荧光强度,与膜污染阻力有很好的相关性(R2=0.980 9)。采用优化后的前表面荧光法,能够稳定、准确地表征超滤膜过滤中的膜污染物质累积,指示膜污染情况,为超滤膜污染机理分析及膜污染控制提供了有力参考。

图8 膜表面污染物荧光强度与膜污染阻力的相关性Fig.8 Corelationship between fluorescence intensity of foulant and fouling resistance

此外,前表面荧光技术在其他领域的应用中,有结合光纤探头使用的案例。该方法能够实现样品的原位荧光检测,并避免了湿度影响前表面荧光检测的问题。前表面三维荧光检测结合光纤探头有望实现膜表面污染物的原位实时定量监测,为膜污染机理解析及膜污染控制提供更详尽精确的表征控制参数。

3 结论

通过优化表征超滤膜表面污染物的前表面三维荧光检测方法,为膜污染机理解析和膜污染控制提供了参考。前表面三维荧光技术无需复杂的样品前处理,并可结合光纤探头实现膜污染物原位实时监测,有望为膜工艺中膜污染智能反馈控制提供技术支持。研究中主要针对BSA这一种膜污染物质进行了探讨,后续将针对多种污染物和实际水体中的膜污染物,考察该方法的适用性和优化研究,以期推进该技术在实际工程中的应用。