深部矿井胶运大巷矿压显现与支护技术研究

刘刚刚

(霍州煤电集团有限责任公司 李雅庄煤矿,山西 霍州 031400)

在我国,一般将埋深大于600 m的矿井称为深部矿井。随着我国西北地区煤炭浅部资源的减少,逐步进入深部开采,深部矿井地压显现明显较浅部强烈。

某煤矿设计生产能力1 500万t/a,3煤胶带输送机大巷埋深约670 m,属于深部矿井开采。生产掘进过程中,巷道顶板及两帮岩石不稳定,有片帮底鼓现象,施工时需及时支护。胶运大巷作为矿井掘进及生产期间煤炭的主要运输巷道,需要保证巷道的支护质量。对胶运大巷进行了矿压显现研究,分析其规律,并进行针对性的支护设计,以保证巷道在服务期间的正常使用,减少维修量,使支护具有良好的使用性和适应性,并有利于提高掘进速度。

1 工程概况

胶带输送机大巷处于3-1煤层中,地质构造简单,倾角一般小于3°. 煤层黑色沥青光泽、阶梯状断口,块状构造,有分层现象;煤层底板为8.9 m厚浅灰色粉砂岩,泥质胶结,岩体较完整,弱含水。开口位于+677 m水平井底车场41-42-43段80 m处,开口坐标为:X=4 351 417.563,Y=37 386 230.432,向南开口方位为144°,向北开口方位为324°. 胶带输送机大巷为直墙半圆拱断面,巷道坡度为0~1°,沿煤层底板掘进,掘宽5 800 mm,掘高5 400 mm,S掘=24.56 m2;净宽5 500 mm,净高4 950 mm,S净=21.07 m2.铺底300 mm,混凝土强度等级C30. 水沟布置在巷道左帮,水沟毛宽650 mm,毛深600 mm,水沟浇筑厚度100 mm,坡度与巷道坡度相同。巷道断面图见图1.

图1 胶运大巷断面图

2 矿压显现规律研究

3煤胶运大巷在实际掘进过程中,煤壁片帮严重,尤其肩窝位置,个别片帮深度达1.2 m,底板底鼓现象时有发生,造成支护失效,严重影响了巷道掘进速度。为摸清巷道矿压显现规律,采用针对性的支护设计,对3煤胶运大巷建立数值模型,展开研究。

2.1 模型建立

基于有限差分法原理,根据巷道围岩性质,建立FLAC3D模型。根据岩石力学原理,掘巷后影响范围应约为巷道宽度3~5倍,结合巷道尺寸建立模型:X60 m×Y2.4 m×Z46.5 m,见图2. 巷道位于3-1煤底部。

图2 巷道模型图

2.2 矿压分析

2.2.1围岩稳定性分析

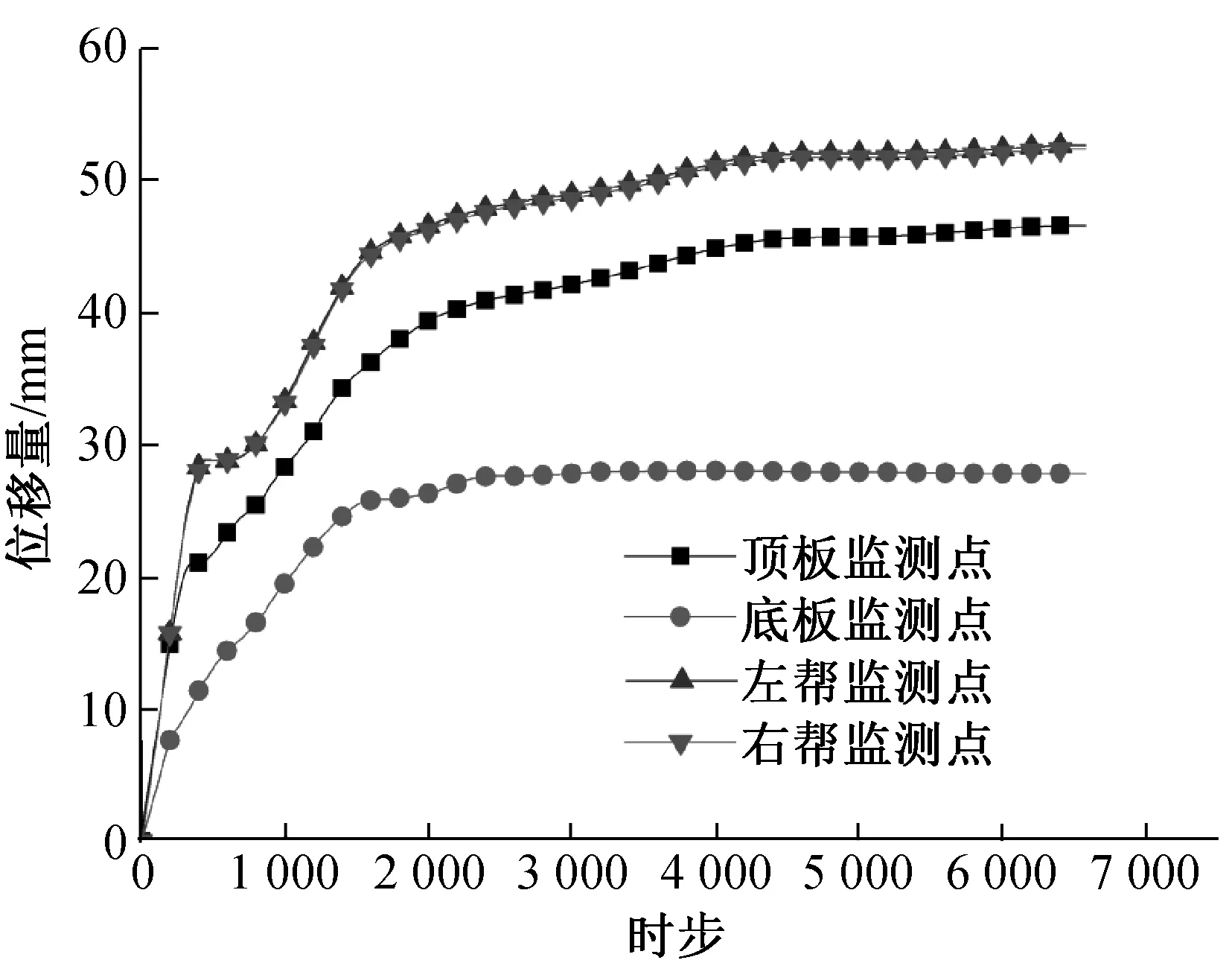

利用数值模拟,监测巷道开挖后的围岩位移,见图3.

图3 巷道围岩监测图

由图3可知,胶运大巷开挖后,巷道围岩发生破坏,位移急剧增加。巷道两帮的位移速度明显大于巷道的顶板和底板。由于围岩的自承作用,巷道围岩逐步趋于稳定,稳定后的巷道两帮位移量较顶底板位移量大。

2.2.2围岩应力应变分析

围岩应力图见图4,围岩塑性区分布图见图5.

图5 围岩塑性区分布图

分析图4可知,胶运大巷开挖后,在巷道作用下,两帮围岩较深区域形成应力集中区,且围岩最大主应力极值点位于巷道两帮约3.5 m的位置,应力极值约为31 MPa,应力集中系数约为1.79. 由图5可知,巷道围岩破坏主要为塑性剪切破坏,其中巷道两帮围岩剪切破坏范围较大,剪切塑性区的最大厚度为4.3 m,而底板围岩塑性破坏区较两帮稍小,最大厚度为2.2 m,顶板剪切塑性区最小,最小值仅为0.9 m,而巷道底板围岩发生塑性拉伸破坏区的厚度约为0.4 m. 由此可知,巷道两帮和顶板的围岩开挖后的状态明显好于底板,底板和两帮肩窝需要加强支护,其他位置进行常规支护。

3 支护设计

根据分析结果可知:巷道两帮的位移速度明显大于巷道的顶板和底板,而开挖后巷道两帮和顶板的围岩状态明显好于底板。针对此矿压显现规律,在保证支护效果的基础上,充分考虑支护适应性、使用性和经济性,对巷道进行支护设计。3煤胶带输送机大巷永久支护均采用锚网喷+锚索+钢护板耦合支护,巷道肩窝和底板采用加强支护以控制片帮和底鼓,其余部位采用常规支护。

3.1 支护参数

支护设计图见图6.

锚杆选用d22 mm×2 500 mm左旋无纵肋树脂锚杆。

锚杆锚固方式:端头锚固,每根锚杆孔底配一根MSCK2350和一根MSK2350树脂锚固剂。

网片规格:拱部及帮部网片采用d6 mm盘圆金属网,规格100 mm×100 mm-1 800 mm×900 mm;网片接茬100 mm每隔200 mm采用16#铁丝绑扎,网丝扭接不少于3圈。

锚杆配件:采用配套蝶形托盘、调心球垫,托盘规格:150 mm×150 mm×10 mm.

锚杆布置:巷道顶部锚杆在巷中布置一根,然后向两边按800 mm间距分布,间排距为800 mm×800 mm,每排拱部13根锚杆,帮部4根锚杆,肩窝位置补强支护1根锚杆,底板3根锚杆。

锚杆预紧力:锚杆预紧力300 N·m,锚杆锚固力为80 kN.

锚索规格:锚索材料为d18.9 mm×7 500 mm的高强度低松弛预应力钢绞线。

锚索构件:每根锚索孔底配1支MSCK2340和2支MSK2340树脂锚固剂。高强碟形托盘规格280 mm×280 mm×20 mm,配套锁具紧固锚索。

锚索布置:间排距2 400 mm×2 400 mm,锚索垂直巷道顶板打设。

锚索预紧力:预紧力不低于200 kN.

图6 支护设计图

3.2 支护效果分析

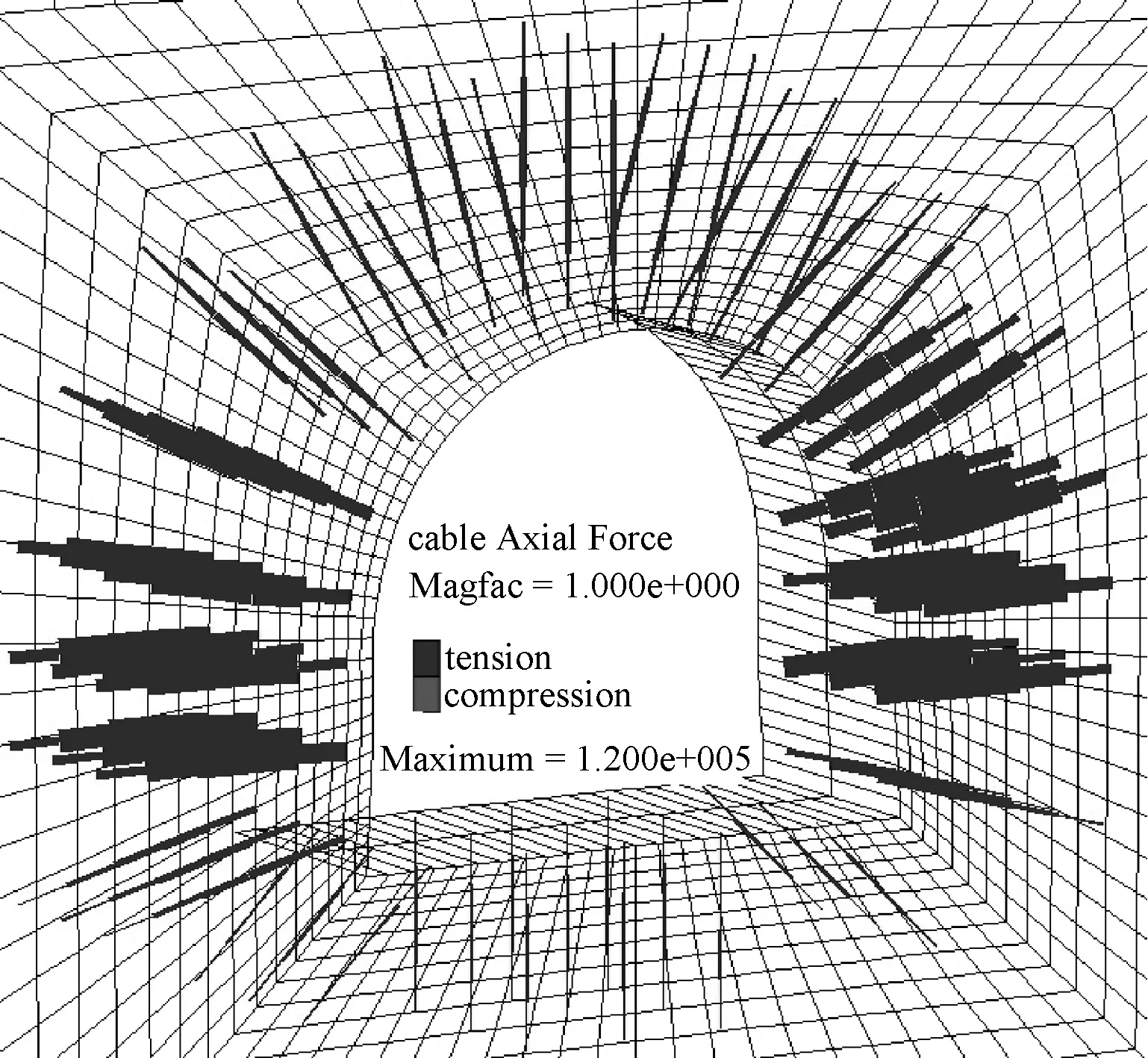

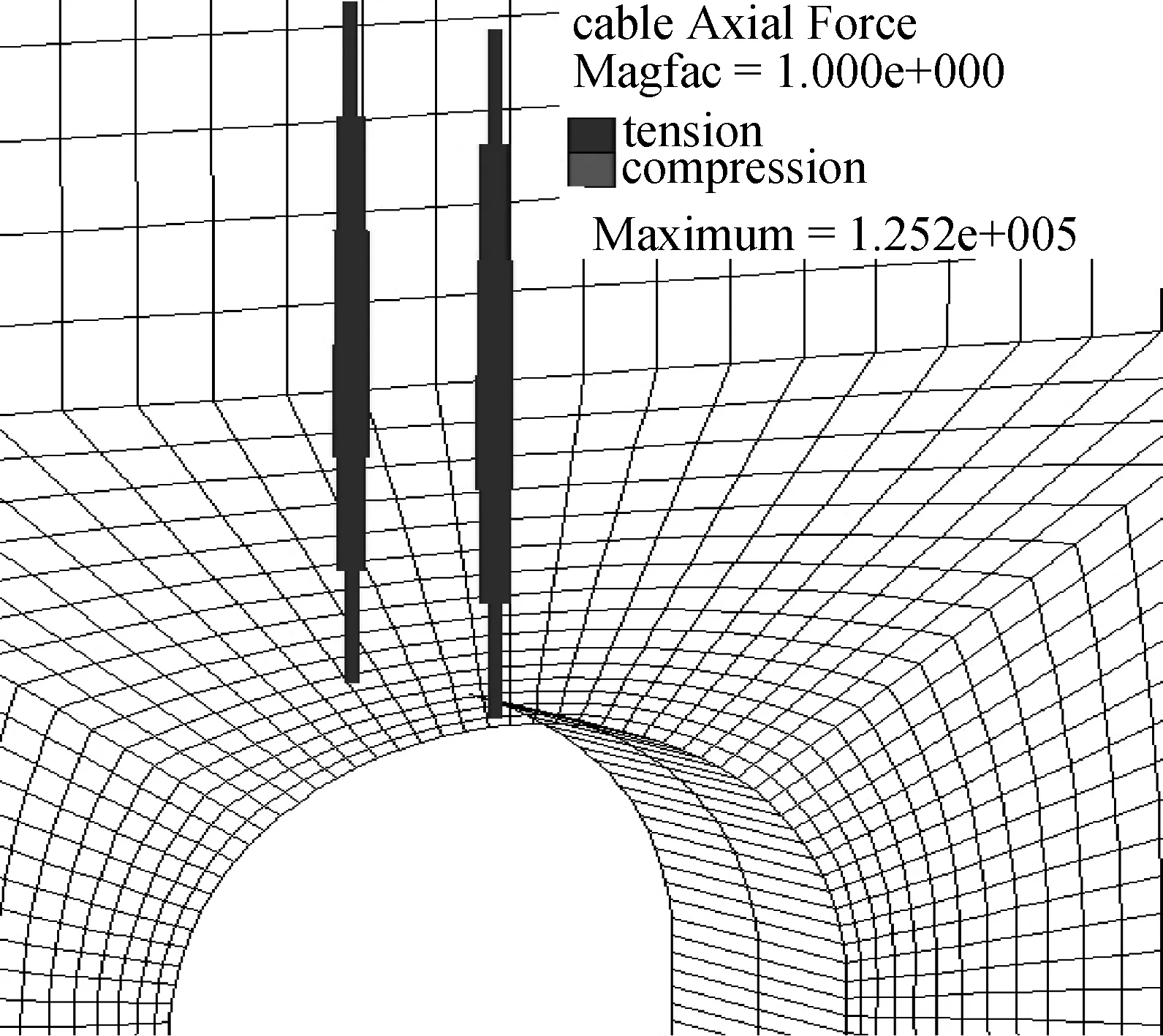

对支护后的锚杆、锚索受力进行模拟分析,见图7,8. 顶板锚杆受力18.5 kN,底板锚杆受力12.4 kN,两帮锚杆受力约54 kN,巷道两帮的锚杆受力明显大于巷道顶板锚杆,帮部锚杆受力虽较大,但未到达其受力极限,可保证巷道围岩支护的稳定。顶板锚索受力134.4 kN,受力基本稳定,小于其受力极限,可有效将顶板深浅部围岩连接成一个整体,充分控制围岩变形。

图7 锚杆受力效果图

图8 锚索受力效果图

4 结 论

通过对深部矿井3煤胶运大巷开挖后矿压显现规律进行研究与分析,得出巷道两帮的位移速度和稳定后位移量均明显大于巷道的顶板和底板。巷道两帮受力较顶底板大,但巷道两帮和顶板的围岩开挖后的状态明显好于底板。3煤胶带输送机大巷永久支护均采用锚网喷+锚索+钢护板的耦合支护形式,可以充分发挥锚杆、锚索的性能,保证巷道的围岩稳定,达到了支护的效果。