动态半径补偿及其应用研究

刘振超,叶 燕

(柳州铁道职业技术学院,广西 柳州545616)

0 前言

在数控铣削手工编程中,如果使用刀补功能进行自动的计算处理,就可以直接按加工工件的轮廓尺寸编程,从而使计算及编程均大大简化。刀具半径动态补偿功能,是在用户宏程序中,将半径值设为一个变量值,数控系统通过指令将不断变化的半径补偿值输入CNC储存器中,使用这种半径变量的方式可实现一般程序编制不出的轮廓和曲面的加工程序,如非圆曲线轮廓、三维斜面、圆弧面、倒角倒圆等,从而使编程变得简单,具有非常现实的应用价值[1]。

1 刀具半径补偿的方法

刀具半径补偿功能的作用体现的两个方面:一是在编程时直接按图样尺寸编程,可不必考虑刀具的半径,只要在实际加工时输入刀具的半径补偿值即可;二是刀具磨损引起的刀具半径变化值,可以用刀具半径补偿值来修正。

在手工编程加工中半径补偿值输入CNC储存器的方法有两种。第一种方法,用手动的方法将刀具半径值直接输入CNC储存器内,刀具半径补偿值是保持不变的,称为定刀具半径补偿。第二种方法,在程序中用指令将对应的半径补偿值输入到CNC储存器,刀具半径补偿值在加工过程中是按一定规律改变的,称为动态刀具半径补偿。动态刀具半径补偿需要与变量编程结合才能发挥作用。所谓变量编程,即允许程序中使用变量和给变量赋值,并能进行算术运算、逻辑运算和条件转移,是数控程序编制的高级形式。

2 不同数控系统的动态半径补偿指令格式及应用

2.1 F A N U C0i系统的动态半径补偿

(1)指令格式:G10 L12 P_R_ ;

说明:

其中G10L12表示修改半径补偿;P_表示刀具补偿号;R_表示绝对值指令(G90)方式时的刀具补偿值;或增量值指令(G91)方式时的刀具补偿值为该值与指定的刀具补偿号的值相加的和。

(2)举例说明

程序段G10L12P1R#2中,1号刀补的值被修改为#2所存储的数值。其中G10L12表示修改半径补偿,P1表示修改1号刀补值——即D01,R#2表示修改为变量2的数值,也可以跟常数,例如:G10L12P1R5,表示在D01中输入补偿量为5。

(3)编程举例

N50#5=#1-0.5;

N60 G10 L12 P1 R#5;

可利用G10指令和系统变量按照某种规律改变刀具半径补偿值,在程序同一轨迹的控制下,可实现对具有一定规律的边缘截面复杂曲面的加工,通用性强。如工件任意轮廓的倒圆、倒角加工,或圆孔/圆柱的边缘倒圆、倒角加工等[2]。

2.2 华中系统的动态半径补偿

(1)指令格式

#101=…(#101为全局变量,在程序中直接定义半径补偿量。)

G41/G42 G01/G02 X_Y_D101(此处D101是取#101的值作为半径补偿量,D101不是刀补号)

在华中数控系统宏变量中规定,#100-#199为可编程动态化的刀具半径变量。也称为刀补号变量,用于改变刀补赋值。

该用法可在程序中通过对变量的赋值,从而实现半径补偿值的不断变化,可以十分便利地实现粗、精加工的处理、残料的加工、复杂轮廓的倒角、倒圆加工等[3]。

(2)编程举例

N50#101=#3-[#6-#1]*TAN[#2];

N60 G41 G01 X32Y-20 D101;(此时实际刀具半径补偿值为#101的赋值)

2.3 SI E M E N S系统的动态半径补偿

(1)指令格式:$TC_DP6[t,d]=Rn

说明:在西门子(SIEMENS)数控系统中,$TC_DP6是一个系统值,它的使用有着严格的规定,它的格式取决于需要的刀具补偿器中。t为当前刀具编号;d为刀具补偿号(刀沿),n为刀具半径补偿参数值。例如:$TC_DP6[1,1]=R5表示T1D1刀具半径补偿值为5号参数。

(2)编程举例

N50 R5=R1-0.5;

N60$TC_DP6[2,1]=R5

表示2号刀的1号补偿将被写入5号参数的值。5号参数是变量,所以刀补值也是变量。

3 动态半径补偿编程实例

编程加工如图1所示零件轮廓倒角,工件材料为YL12,毛坯为40 mm×40 mm×25 mm,且顶面、底面及四周侧面已经加工好。在此仅为了便于说明动态刀具半径补偿功能的应用,因此只对倒角的粗加工编程进行详细的说明。

图1 轮廓倒角

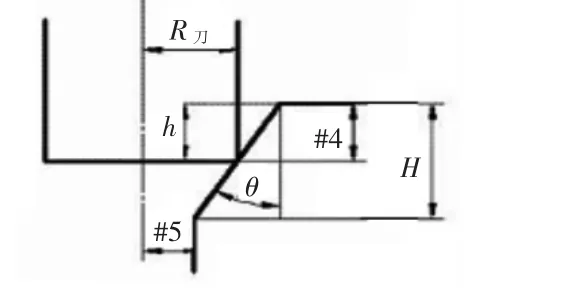

3.1 (孔口)轮廓倒角的原理

如果将倒角的加工轨迹看成是由n个半径随着深度Z的不同而不同的轮廓线叠加,只要找出下刀深度Z及与之对应的圆的半径之间的关系,就能用宏编程技术编制出孔口倒角的加工程序。随着半径补偿值不同,刀具中心的轨迹也不同。以零件最大(或最小)半径轮廓为基本尺寸编程,在不同的加工深度采用不同的刀具补偿值,就能加工出倒角。

3.2 动态半径补偿的数学计算

通常使用立铣刀进行倒角的粗加工,加工方向为自上向下的方式逐层切削。为了方便编程和轨迹描述,刀位点选择在刀心上,刀心与刀尖相差一个刀具半径。在编制加工程序前,首先要建立几个数学的关系,立铣刀刀尖与加工斜面的高度位置关系,加工深度的变化与运动轨迹的关系,这几个关系相互影响,相互作用。如图2所示。

图2 用平底立铣刀粗铣倒角

以FANUC系统为例,参数设计及相应计算如下:

#1=h(深度变量),

#2=θ(倒角角度),

#3=R刀(刀具半径),

#6=H(倒角高)

#4=#1(刀尖到上表面的距离),

#5=#3-[#6-#1]*TAN[#2](刀具半径补偿值)。

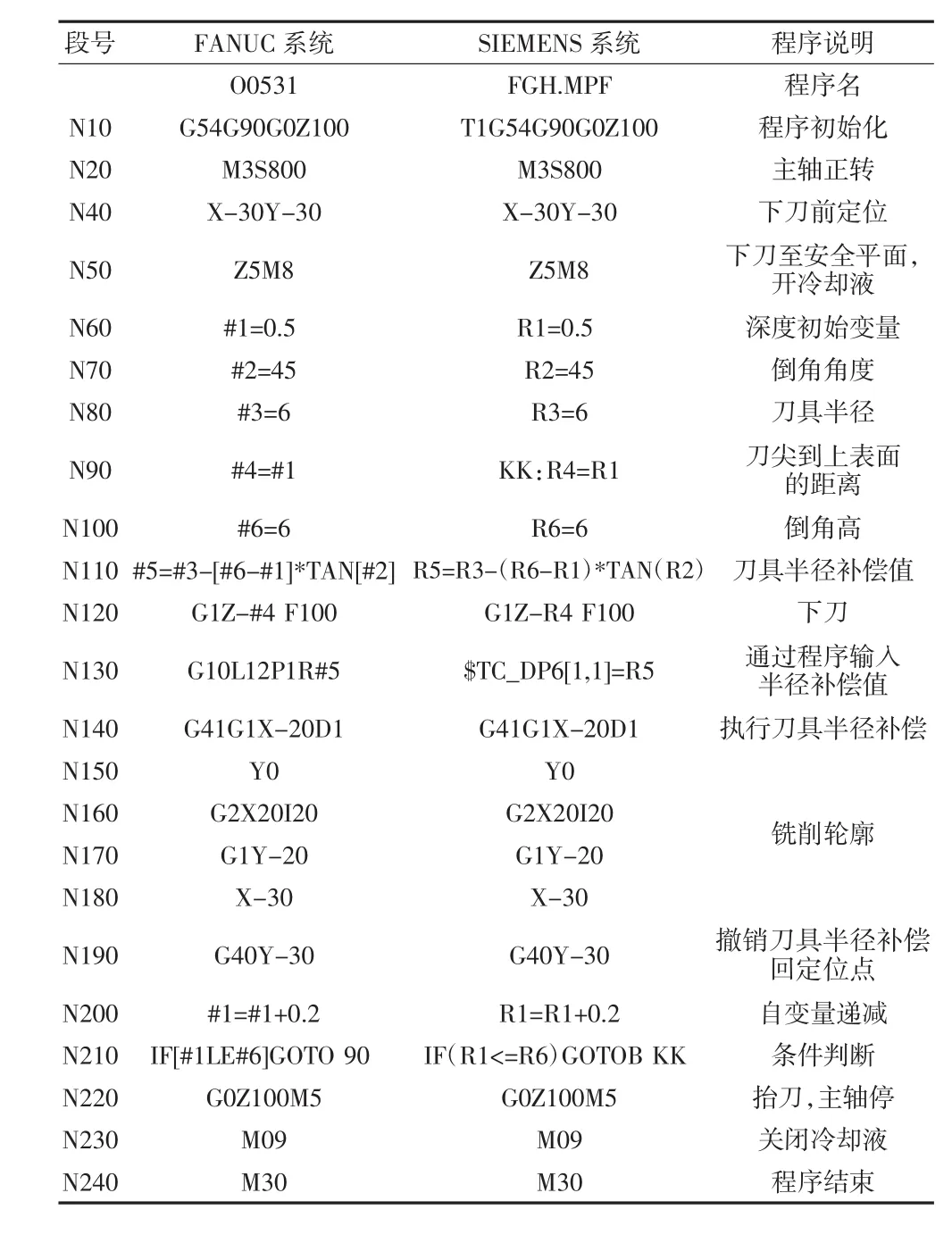

3.3 不同的数控系统编程

根据零件图,为了简化圆弧函数方程,可设置程序原点在零件上表面的对称中心上。粗加工,采取自下而上等高路径切削。为便于区别比较,下面以表格的形式呈现FANUC系统与SIEMENS系统不同的编程方法。而华中编程与FANUC系统基本一致,在后面对其进行单独的说明。

表1 粗铣倒角程序

注意程序段N130,不同的数控系统,其刀补值输入到储存器的指令格式并不相同。在华中系统中,只要将FANUC系统的N110-N140四个程序段替换为以下三个程序段即可。

#101=#3-[#6-#1]*TAN[#2];

G1Z-#4 F100;

G41G1X-20D101 F100

4 动态半径补偿编程要注意的问题

动态刀具半径补偿功能的应用需要解决两个问题:第一是动态半径补偿的变量表达问题,同时要与宏程序结合一起使用。不同的数控系统,其表达变量的方式不同,需要查看不同系统的表达规定,例如华中系统的变值刀补号只能是#101-#199号,用错了系统会出现报警信息;第二是不同的数控系统如何将刀补参数输入到储存器的问题,例如西门子系统的$TC_DP6[t,d]=Rn,需要搞清楚其中每一个符合的含义,否则非常容易出错。

5 结语

动态刀具补偿功能的应用,可实现一般程序编制不出的轮廓和曲面的加工程序,在手工编程中它是解决一些复杂编程不可替代的用法,如轮廓的循环加工、规则曲面的加工等,同时也可实现粗、精加工余量控制。动态刀具补偿值能随着加工程序的进程而变化,不但简化了程序的编制,而且减少了程序的出错率,实现了机床连续加工,提高了生产效率,具有非常现实的应用价值。但动态刀具半径补偿功能的应用需要解决两个问题:第一是通过三角函数计算动态半径补偿的变量,同时要与宏程序结合一起使用;第二是不同的数控系统,将刀补参数输入到储存器的指令格式并不相同,使用时一定要符合各系统规定的指令格式。