一种大孔径工件机床辅助支撑装置十字顶尖的设计与应用

陈冲锋,潘 露,陈卫林

(1.芜湖机械工程学校,安徽 芜湖241200;2.安徽机电职业技术学院 机械工程系,安徽 芜湖241000;3.安徽天航机电有限公司,安徽 芜湖241000)

0 引言

目前市面上销售的顶尖大致分为两种:活动顶尖、死顶尖。这两种顶尖使用方法基本是先在零件端面上钻削一个中心孔,后使用顶尖的前端顶住中心孔,从而达到辅助支撑的作用。如果加工大孔径工件,传统顶尖由于前端锥柄尺寸等原因的限制无法实现辅助支撑。目前常采用加大顶尖锥柄的方法,不仅浪费材料,而且可能因重量太大,伸出尾座过长影响机床尾座的精度[1]。

本文设计的十字顶尖通过十字架自适应调节方法,避免了传统大锥柄的使用,解决了传统顶尖的局限问题,且方法结构简单,易于实现。

1 产品问题分析

图1所示为企业生产加工的筒皮零件示意图,根据大孔径零件的结构特点,大孔径零件大部分是通过卷圆机卷制而成,然后通过焊接将接缝补上,在卷制和焊接的过程中,难免使零件有一定的变形和不规则出现。如图1(b)分析可知,该零件最大直径需加工至φ1 250 mm,内孔加工至φ1 195 mm,工件长度1 230 mm,毛坯件内孔φ1 190 mm。由于工件直径较大,长度较长,同时工件内孔也有尺寸要求,需要加工,使用传统的卡盘及顶尖已经无法满足工件的装夹要求,要解决的问题在于既能够辅助工件的支撑,又能够加工工件内孔,同时还要考虑支撑装置与机床的装配。

图1 产品实物图及零件图

2 十字顶尖设计

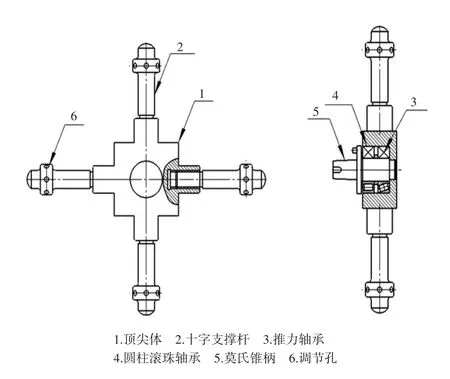

根据产品加工中存在的问题,本文根据四爪卡盘的结构设计制作了一种十字形的顶尖,如图2所示,该顶尖包括顶尖体和十字支撑杆,十字支撑杆通过螺纹连接安装在顶尖体的四端,顶尖体内部安装有推力轴承和圆柱滚珠轴承,顶尖体的前侧表面设置有顶尖莫氏锥柄,顶尖体通过推力轴承和圆柱滚珠轴承配合顶尖莫氏锥柄可以实现与机床尾座的完美配合。十字支撑杆的杆上均设有六个调整孔,可以灵活地调整支撑杆的伸缩长度,完成零件的装夹,并实现自适应定位功能。推力轴承和圆柱滚珠轴承装配可是实现固定支撑和定心,合理地分配承载各个方向的推力,延长顶尖的使用寿命。

图2 十字顶尖结构示意图

该顶尖采用的十字架自适应调节方法,避免了传统大锥柄的使用,解决了传统顶尖的局限问题,且方法结构简单,易于实现,不仅可以辅助支撑内孔,还可以用于辅助矫正零件装夹[2]。

3 十字顶尖工作原理

如图3所示,十字顶尖的具体配合关系:机床辅助支撑装置十字顶尖,包括顶尖体1和十字支撑杆2,顶尖体1的四端均安装有十字支撑杆2,顶尖体1内部安装有推力轴承3和圆柱滚珠轴承4,顶尖体1的前侧表面设置有顶尖莫氏锥柄5,顶尖莫氏锥柄5与推力轴承3、圆柱滚珠轴承4配合。十字支撑杆2的杆上均设有六个调整孔6,用以调整十字支撑杆2的伸缩长度,完成零件的装夹。

图3 十字顶尖工作原理示意图

工作过程中,顶尖体1与可调的十字支撑杆2基于一体,当调整十字支撑杆2和顶尖体1配合关系的时候,实现辅助支撑不同孔径的零件;使用时十字顶尖深入工件内孔内部,可以不影响该零件内孔的加工,顶尖体1通过推力轴承3和圆柱滚珠轴承4配合顶尖莫氏锥柄5可以实现与机床尾座的完美配合,采用推力轴承3和圆柱滚珠轴承4装配可是实现固定支撑和定心,合理的分配承载各个方向的推力,延长顶尖的使用寿命[3]。

4 生产应用

设计制作好的十字顶尖安装在机床的尾座上,通过设计的莫氏锥柄与尾座完美的配合,十字顶尖的十字支撑杆用于支撑大孔径零件内孔,通过十字支撑杆的伸缩可以支撑不同孔径的零件,目前该装置已经在企业实际生产应用,如图4所示生产现场。

图4 生产应用现场图

5 结论

本文针对大孔径工件的辅助支撑装夹装置,设计了一种既可以辅助支撑装夹大孔径工件,又能够不影响加工工件内孔的十字顶尖,解决了大孔径零件的装夹难题,为大孔径工件的加工生产提供了极大的便利。目前该装置已经获得了国家实用新型专利(专利号:ZL201521137536.4),并且已经在部分企业推广应用,效果良好。