一种第四代单晶高温合金不同温度的拉伸性能各向异性

史振学, 刘世忠, 李嘉荣

(中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

单晶高温合金因其优异的高温综合性能,已广泛用于制备先进军用、民用航空发动机涡轮叶片[1-3]。各向异性为单晶金属材料的本征特性,因此单晶高温合金的拉伸、持久、蠕变、疲劳等力学性能均表现出明显的各向异性[4-7]。单晶高温合金叶片主要受力为[001]取向的离心力,但由于其形状复杂,还承受热应力及弯扭载荷,产生局部多轴复杂应力,因此有必要研究单晶高温合金不同取向的力学性能。拉伸性能作为单晶高温合金的一个重要性能指标,对温度和晶体取向较为敏感[8]。不同温度下,单晶高温合金拉伸变形机制不同。在室温或较低温度范围内,屈服变形受到γ′相剪切机制的控制;在高温变形时,合金的塑性变形主要受位错绕过机制控制,即在热激活作用下的位错攀移和交滑移过程成为影响塑性流变的主要变形机制,中温变形则为由剪切机制向绕过机制转变[9]。而且,不同成分的单晶高温合金拉伸各向异性的规律也存在差异。DD6合金在850 ℃以上,[001]取向DD6单晶高温合金的抗拉强度与屈服强度高于[011],[111]取向的合金[10]。DD407 合金 760 ℃ 的 [001]取向具有最高的屈服强度和抗拉强度,[011]取向表现出了最低的抗拉强度和伸长率,[111]取向表现出了最高的断后伸长率[11]。PWA1480合金760 ℃的拉伸屈服强度按[001]、[011]和[111]的取向顺序依次降低[12],而SC7-14-6合金却按[001]、[111]和 [011]的顺序下降[13]。DD9 合金除 1100 ℃ 下[001]取向屈服强度略低于[011]取向,[001]取向DD9合金抗拉强度与屈服强度分别高于[011]和[111]取向合金[14]。目前对第四代单晶高温合金还未见拉伸性能各向异性研究的报道。本工作研究了一种第四代单晶高温合金不同温度拉伸各向异性,揭示了合金在室温、中温和高温的拉伸各向异性规律及其断裂机制,为第四代单晶涡轮叶片的设计和合金应用提供数据和理论依据。

1 实验材料与方法

实验所用材料为Ni-Cr-Co-Mo-W-Ta-Nb-Re-Ru-Al-Hf-C第四代单晶高温合金。在高温度梯度真空定向凝固炉中采用籽晶法分别制成[001]、[011]和[111] 3种取向的单晶高温合金试棒。用劳埃X射线背反射法确定单晶试棒的结晶取向,试棒的[001]、[011]和[111]结晶取向与主应力轴方向的偏差在7°以内。所有试棒按以下工艺进行标准热处理:1300 ℃/1 h +1310 ℃/2 h + 1320 ℃/3 h+1330 ℃/4 h +1340 ℃/6 h,AC+1120 ℃/4 h,AC+870 ℃/32 h,AC。试棒热处理后加工成标准的拉伸性能试样,分别在 23 ℃,800 ℃ 和 980 ℃ 测试不同取向合金的拉伸性能。利用光学显微镜、扫描电镜研究不同取向、不同温度的合金组织、断口形貌和断裂组织。

2 实验结果

2.1 不同取向合金的显微组织

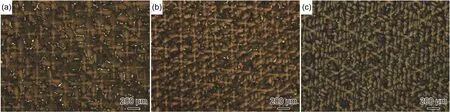

图1为不同取向合金垂直生长方向截面的铸态枝晶组织。由图l可以看出,[001]取向合金的枝晶组织呈十字形排列,一次枝晶轴沿[001]方向生长,2个二次枝晶均匀分布,分别沿[100]和[010]方向生长。[011]取向合金的枝晶组织倾向于沿直线排列,2个二次枝晶长度不同。[111]取向合金的枝晶组织不规则,2个二次枝晶间的夹角为60°。

不同取向枝晶形态差异是由于生长方向与热流方向不同造成的。合金以枝晶界面生长时,其生长方向为[001]择优取向。[001]取向合金的生长方向平行于热流方向,沿[001]取向形成平行排列的一次枝晶。由于二次枝晶与凝固方向垂直,凝固潜热散失缓慢,且受到枝晶间的高溶质浓度的影响,导致二次枝晶臂较短且端部粗大。[011]取向合金枝晶生长方向与热流方向夹角为45°,2个二次枝晶都有可能生长成为一次枝晶,呈现相互交错的枝晶形态[14]。[111]取向合金枝晶生长方向与热流方向也一致,[001]、[011]和[111]取向上的枝晶与凝固方向的夹角相同,都有可能生长成为一次枝晶,形成了六面体形的“笼状”枝晶结构[15]。

图 1 不同取向合金的枝晶组织Fig. 1 Dendrite structures of alloy with different orientations (a)[001]; (b)[011]; (c)[111]

图2 为不同取向合金垂直生长方向截面的热处理组织。由图2可以看出,[001]取向合金的γ′相为规则的正方形,[011]取向合金的γ′相为矩形,[111]取向合金的γ′相为多边形。不同取向合金的γ′相形貌与截面取向有关。[001]取向合金垂直生长方向截面为(001)面,[011]取向垂直生长方向截面为(011)面,[111]取向垂直生长方向截面为(111)面,截面不同从而形貌不同。

2.2 拉伸性能

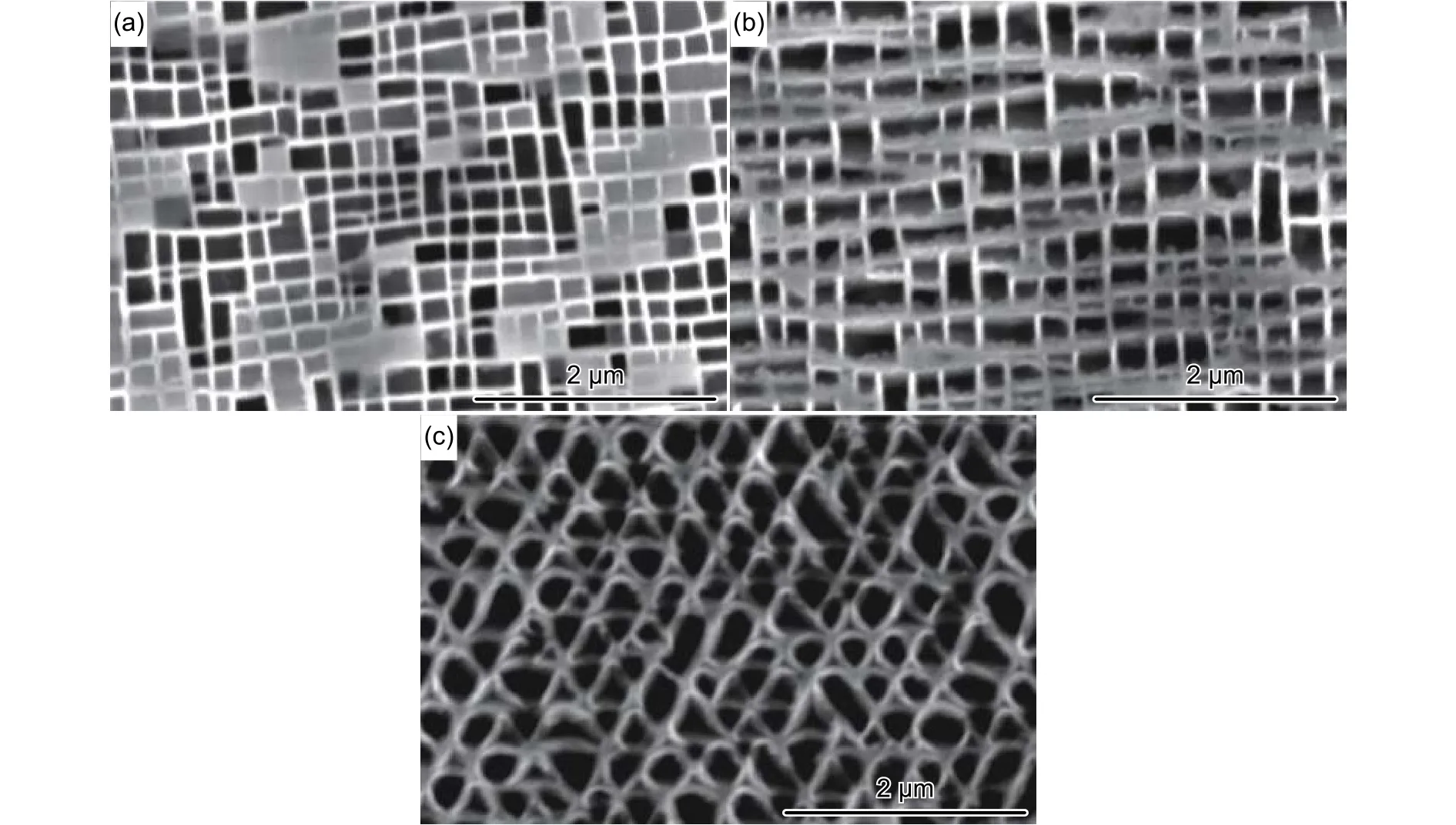

图3为不同取向合金的拉伸性能。由图3可以看出,合金的屈服强度与抗拉强度随着温度的升高而降低,伸长率和断面收缩率在中温时最低。在不同的温度下,合金的屈服强度和抗拉强度随取向的变化趋势相同,即[111]取向屈服强度与抗拉强度最高,其次为[001]取向,最小为[011]取向。在不同的温度下,合金的伸长率和断面收缩率随取向的变化稍有不同。在23 ℃时,[011]取向合金的伸长率与断面收缩率最大。在800 ℃时,合金的伸长率与断面收缩率按[111]、[001]和[011]的顺序降低。在980 ℃时,合金的伸长率与断面收缩率按[011]、[001]和[111]的顺序降低。

在 23 ℃ 和 800 ℃ 条件下,[001],[011],[111]取向具有面心立方晶格的单晶高温合金可开动的滑移系均为八面体滑移{111}〈110〉,滑移系的数量分别为 8,4,6[11]。[001]和 [011]取向滑移系的Schmid因子都为 0.41,而 [111]取向滑移系的Schmid因子0.27。980 ℃条件下,单晶高温合金可开动的滑移系除了八面体滑移{111}〈110〉,还有六面体滑移{111}〈112〉,不同取向滑移系的数量分别为12,6,9,而且[111]滑移系Schmid因子比[001]和[011]取向低[16]。

图 2 不同取向合金的热处理组织Fig. 2 Microstructure of heat treatment of alloy with different orientations (a)[001]; (b)[011]; (c)[111]

图 3 不同取向合金的拉伸性能Fig. 3 Tensile properties of alloy with different orientations (a)yield strength; (b)ultimate tensile strength;(c)elongation; (d)contraction of area

[001]取向合金的滑移系最多,试样容易通过多滑移的方式进行变形,因此具有较高的抗变形能力,但其Schmid因子较高,开动滑移系的分切应力较高,从而表现出了较高的抗拉强度与屈服强度,较高的伸长率和断面收缩率。[011]取向合金滑移系最少,而且其Schmid因子较高,不同滑移系的位错交截概率小,变形阻力及变形协调能力都低,从而表现出了较低的抗拉强度与屈服强度,最高的伸长率和断面收缩率。[111]取向合金滑移系较多,变形协调性较好,各滑移系间的位错交截概率较高,同时其Schmid因子较低,开动滑移系的分切应力较低,因此该取向具有最高的抗拉强度与屈服强度,最低的伸长率和断面收缩率。

由上述分析看出,第四代单晶高温合金在不同温度下均存在拉伸性能各向异性,由于与文献中其他代次的单晶高温合金的实验温度不同[10-14],无法在同一温度下进行各向异性变化规律的对比,但是从接近温度看出,第四代单晶高温合金拉伸各向异性规律不同于上述其他代次单晶高温合金。与其他代次的单晶高温合金一样,第四代单晶高温合金的γ基体具有面心立方结构,而γ′相同属面心立方超结构,它们在相同高温拉伸条件下的有效滑移系没有本质区别,其拉伸各向异性规律不同可能与合金中合金元素含量与种类有关。大量的Re、Ru、W等难熔元素添加到第四代单晶高温合金中,对合金进行固溶强化和沉淀强化,显著提高原子间结合力和扩散激活能,使其滑移系的位错交截概率或变形协调性不同于其他代次的单晶高温合金,因而表现出稍有不同的拉伸各向异性。

2.3 拉伸断口

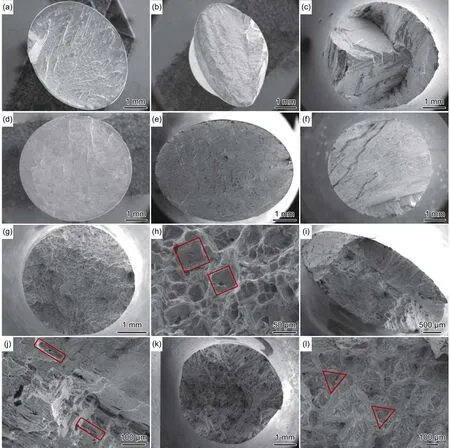

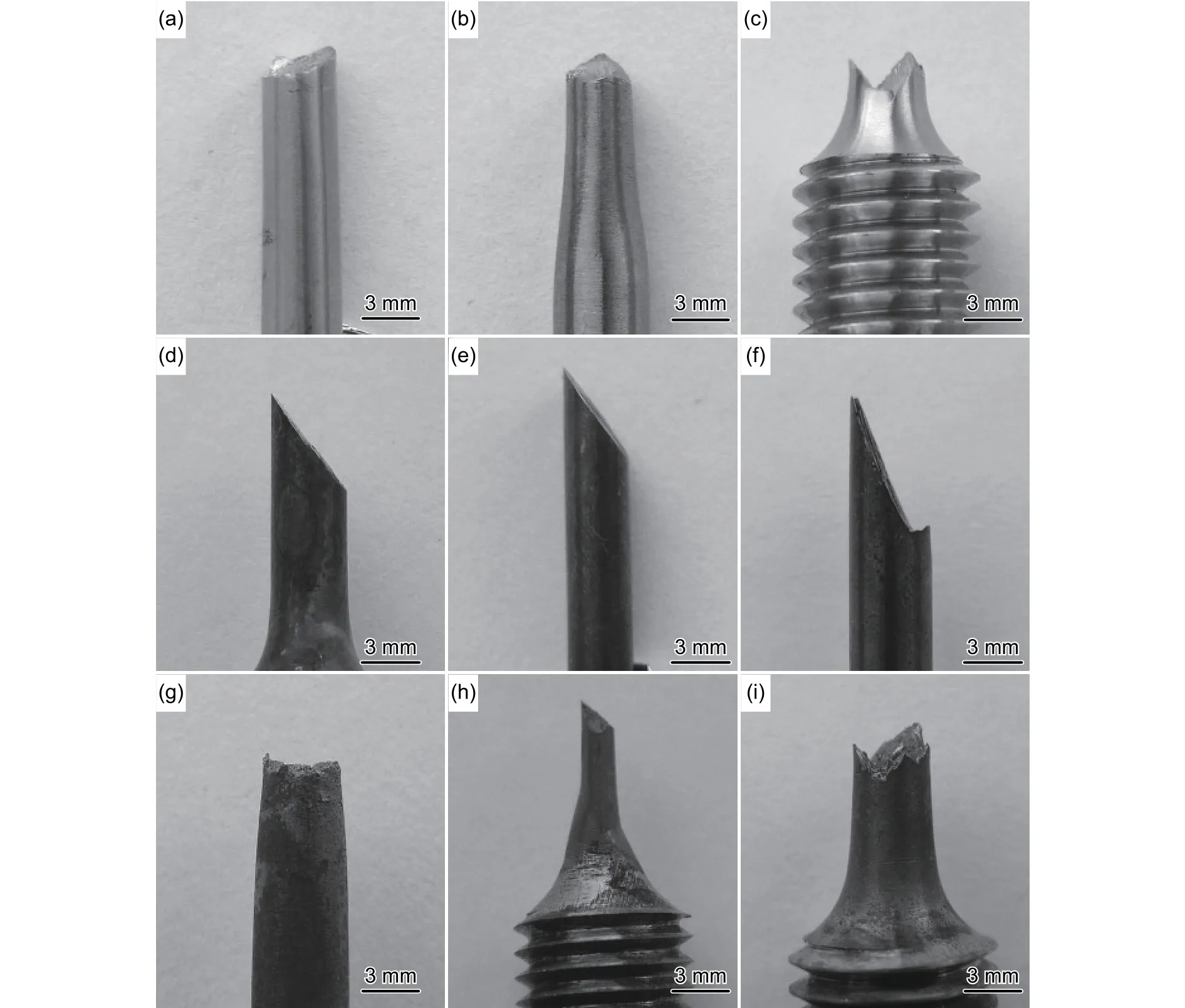

图 4 不同取向不同温度的合金拉伸断口Fig. 4 Tensile fracture surface of alloy with different orientations at different temperature (a)[001],23 ℃; (b)[011],23 ℃; (c)[111],23 ℃; (d)[001],800 ℃; (e)[011],800 ℃; (f)[111],800 ℃; (g), (h)[001],980 ℃;(i), (j)[011],980 ℃; (k), (l)[111],980 ℃

图4 和图5分别为不同取向合金的拉伸截面断口和侧面形貌。由图可以看出,23 ℃下[001]与[011]取向合金断口呈椭圆形,表面可见河流花样特征,断口整体上较平整;[111]取向试样断口呈圆形,断口由不同取向的解理面组成。800 ℃时不同取向合金的断口特征基本相同,断口基本上由一个大平面组成,断裂面与应力方向的夹角按[001],[011],[111]的顺序减小;[001]与[111]取向合金断口呈圆形,而 [011]取向合金断口呈椭圆形。980 ℃时,[001]合金断口呈圆形,有明显的缩颈特征,断口上分布大量的方形韧窝。方向韧窝底部为正方形小平面,小平面通过撕裂棱或者位于方形小平面四周的相互垂直的斜面相连,每个正方形小平面的边几乎全部平行,中间可见合金显微疏松或微孔。[011]取向合金断口呈椭圆形,断口由不同解理面和解理台阶组成,解理面上分布有长方形的韧窝,韧窝中心也显微疏松或微孔。[111]合金断口呈圆形,无明显的缩颈特征,断口上分布大量的三角形韧窝。在其他单晶高温合金中,[011]取向断口上未发现椭圆形韧窝,[111]取向断口上未发现三角形韧窝。

图 5 不同取向合金拉伸断裂试样纵向形貌Fig. 5 Longitudinal morphology of tensile fracture specimens with different orientations (a)[001],23 ℃; (b)[011],23 ℃;(c)[111],23 ℃; (d)[001],800 ℃; (e)[011],800 ℃; (f)[111],800 ℃; (g)[001],980 ℃; (h)[011],980 ℃;(i)[111],980 ℃

在23 ℃和800 ℃条件下,合金中原子扩散较弱,位错运动以切割γ′相为主,位错运动阻力较大,合金形变强化能力强,开动滑移系少,合金拉伸强度高、塑性低,其断裂机制为类解理断裂[17]。980 ℃条件下,原子扩散能力增强,位错运动以绕过γ′相相为主,位错运动阻力小,由于热激活作用加强,开动滑移系增多,拉伸强度低、塑性高,其断裂机制为韧窝断裂[18]。由图4看出,980 ℃条件下,不同取向合金断口表面都存在韧窝,均表现为微孔聚集型断裂,但[011]取向合金断口同时存在解理断裂特征,表现为一定的切变特点,这与[011]取向有效滑移系少有关。

对于[001]和[111]取向合金,滑移系较多,具有充分加工硬化能力,变形较均匀,因而断口基本呈圆形,而[011]取向合金,滑移系少且分切应力高,其变形阻力及变形协调能力都较低,位错平行排列不同滑移系的位错交截概率低,加工硬化能力不足,变形不均匀,因而断口呈椭圆形。

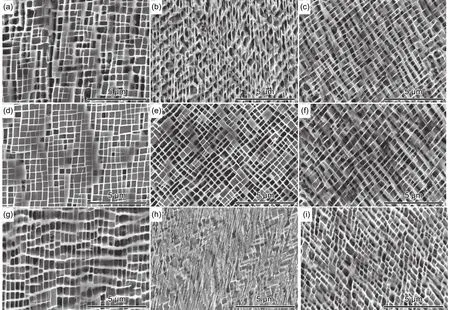

2.4 拉伸断裂组织

图6为不同取向合金的拉伸断裂组织。由图可以看出,23 ℃和800 ℃时不同取向合金的γ′相仍为立方形状,980 ℃时,[001]取向合金沿应力方向γ′相变长,基体通道变宽;[111]取向合金的γ′相变成平行四边形,而[011]取向合金的γ′相被单一密集滑移带剪切,已经看不出原来的立方形状。在高温条件下,热激活作用加强,变形过程中较多的滑移系启动,八面体滑移系和立方六面体滑移系同时开动,且高温下塑性变形的回复过程加快,因而塑性变形均匀,故一般情况看不见滑移带[19]。但由于[011]方向合金滑移系少,不同滑移系的位错交截概率小,变形阻力及变形协调能力都低,因此变形不均匀,可见密集滑移带。

图 6 不同取向合金拉伸断裂组织Fig. 6 Tensile fracture microstructure of alloy with different orientations (a)[001],23 ℃; (b)[011],23 ℃; (c)[111],23 ℃; (d)[001],800 ℃; (e)[011],800 ℃; (f)[111],800 ℃; (g)[001],980 ℃; (h)[011],980 ℃;(i)[111],980 ℃

3 结论

(1)[001],[011]和 [111]取向合金在垂直于晶体生长方向的截面上具有明显不同的铸态枝晶和热处理组织形貌。

(2)不同温度合金的屈服强度和抗拉强度按[111]、[001]、[011]取向的顺序降低。合金的伸长率与断面收缩率在室温和980 ℃时[011]取向最大,而800 ℃时[111]取向最大。

(3)23 ℃和 800 ℃不同取向合金拉伸为类解理断裂,980 ℃ [001]、[111]合金拉伸为韧窝断裂,而[011]取向合金拉伸为类解理和韧窝混合断裂。(4)拉伸断裂后,23 ℃ 和 800 ℃ 时不同取向合金的 γ′相仍为立方体形状,980 ℃ 时 [001]取向合金沿应力方向γ′相变长,[111]取向合金的γ′相变成平行四边形,而[011]取向合金的γ′相被单一密集滑移带剪切。