一种超高压力传感器感应元件结构设计

孙铁钢,何燕君,王丰,魏庆山,刘东,王瑞平

(1.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336;2.浙江吉利动力总成有限公司,浙江 宁波 315800)

引言

压力传感器应用领域广泛:汽车、医疗、管道传输等。量程是衡量传感器能力的一个重要指标,尤其是超高压力传感器,结构及工艺稳定性要求非常高。决定传感器测量量程关键结构为带膜片的金属支撑结构和背面贴装的芯片,而金属膜片部分设计是实现一切功能的基础。满足产品性能的同时还要兼顾可制造性、成本、良率、生产周期和结构尺寸可测量性等诸多因素。当前多为宏观评价传感器的基本性能及应用,但针对于超高压力传感器敏感元件结构设计缺乏研究。本文就超高压力(>300Mpa)传感器敏感元件设计进行详细讨论。主要讨论承载压力膜片部位结构尺寸和螺纹头部密封端面附近的结构设计。

1 敏感元件结构设计

螺纹管是承载压力的关键部件,发生在膜片部位的应力应变会传导到贴在其背面的硅应变片上,应变片以玻璃微熔方式将敏感元件贴在金属薄膜上,因此将金属膜片的应变视为等效传递到应变片上。应变片会集成到处理电路中,进行运算放大得到被测信号与输出电压之间的关系。通常的放大倍数有几百倍甚至上千倍。物理上的微小变化通过放大后都会严重影响产品精度。基于以上这就要求螺纹管和硅应变片的敏感元件满足以下条件:外形小巧、密封良好、耐腐蚀、容易安装、安装扭矩影响小、对压力影响敏感、机械特性稳定、非线性误差小。

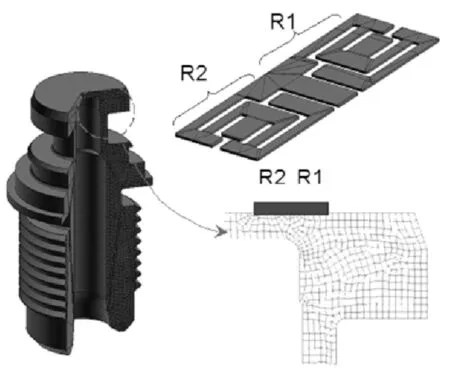

图1 敏感元件结构

(1)头部:如图1 膜片主要是将介质压力转化成应变/应力,是影响传感器精度和性能最关键的因素。头部包含三个关键参数:膜片厚度,内径和内部倒圆角。这三个参数决定传感器压力测量范围、压力线性度和敏感度。内控导圆角直接影响应变/应力在膜片上的分布。除此之外头部外径和厚度同样会影响应变的分布。

(2)颈部:会隔绝安装带来的影响传递到膜片部位,如图1 颈部厚度和高度影响隔绝效果。颈部越长越薄隔绝效果越明显。颈部厚度设计通时影响传感器承受最大压力。其外径对压力非线性度有一定影响。

(3)肩部:结构设计决定于生产制造和组装过程。同时也决定了传感器的外轮廓和基础棒材的选择。装配扭矩会作用于肩部传递到传感器本体上去。

(4)密封部位:传统的密封结构以及依靠橡胶等弹性体的密封形式很难承受如此大的压力。金属对金属密封是很好的解决方案。传感器所用螺纹管材料为17-4 热处理不锈钢,硬度>37HRC.所以对配结构通常选择比较软的材料。当两者装配到一起的时候。硬度较小的一端发生塑性变形。两者完全贴合,同时塑性变形能够弥补金属表面由于加工带来的缺陷。从而提高密封性能。同时由于对配结构发生塑性变形,因此金属对金属密封最好不要多次拆卸。该密封方式对装配过程要求较高。

2 强度设计准则

(1)爆破压力设计评价标准如下:

式中:σmax——爆破压力时最大应力准则

σb——17-4 为本螺纹管的材料1165Mpa

fb——为安全系数,通常推荐fb> 1.1

(2)疲劳应力设计评价标准如下:

式中:σmax——满量程下轴向最大应力

σf——疲劳强度,应用冯氏应力替代此值

fb——为安全系数,通常推荐fb> 1.2

材料的疲劳强度受材料的表面质量系数,可靠性系数影响。此次分析不考虑温度系数影响。循环次数按照1000 万次[1]评估,同时假设每次压力波动都是有0bar 压力至满量程,σf的参考值为430Mpa。

3 结构设计

3.1 螺纹管设计

结合生产制造易加工性,结构复杂所带来的成本提升和模拟分析时间成本等以下9 个参数(图2)将作为重点分析尺寸:①膜片厚度,②内控导圆角,③内孔直径,④头部顶端高度,⑤安装凸台高度,⑥头部外直径,⑦膜片头部外侧厚度,⑧颈部壁厚,⑨应变片位置。

图2 敏感元件关键参数

3.2 密封部位设计

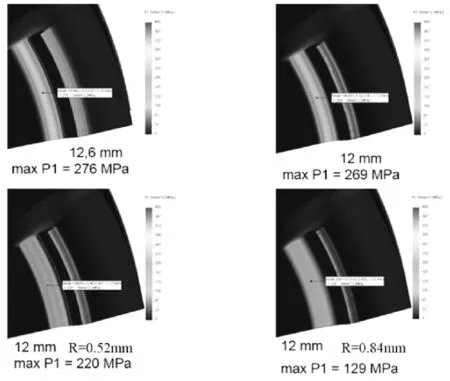

唇口密封带基于经验设计宽度为0.4mm。内侧倒角是应力集中的主要区域,应力集中是影响寿命的关键部位。当金属表面由于加工产生的缺陷以及金属在冶炼及成形过程中的夹杂形成时,集中应力会沿着这些缺陷向内部扩展,最终导致失效。如图3 为使集中应力最小考虑如下四种方案:

图3 密封区域

4 FEA 结果

通过模拟分析(图4)得到头部顶端高度及安装凸台与传感器性能非强相关。两个尺寸只要是起到支撑其他传感器子零件作用,为装配结构。其他关键尺寸(图5)如下:

图4 应力应变

图5 关键参数

图6 密封区域

如图6 密封结构模拟分析显示过渡圆角越大产生的应力越小。对于本次设计的四种结构都小于材料的寿命允许的最小强度。也就是说四种结构都能满足寿命要求。但是基于各个设计应用,布置空间及生产制造性限制可以自行选择。针对于本结构由于各个方面均没有特殊限制,所以选择最大圆角0.84mm 结构。这样更能减小生产时候表面缺陷带来的影响。

5 功能检测结果

在压力量程范围内不同温度点检测产品功能,结果如图7 所示产品功能满足要求。当在常规工作温度区间内产品性能最优异。

图7 功能检测结果

6 结论

在推荐的设计准则下设计了一种超高压力传感器敏感元件结构,并确定了详细尺寸,经过试验检测产品各项性能均满足要求。