LMSTest.Lab 在变速器NVH 改进中的应用

洪文波,康海波,张志杰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

1 概述

随着汽车工业的迅速发展以及产品零部件开发水平的快速提升,汽车厂商和客户对汽车整车性能的要求变得越来越高,而NVH 性能作为整车性能的重要指标之一,备受汽车厂商和客户的密切关注,且排放和轻量化的需求,发动机的升功率和扭矩也越来越高,这导致变速箱的NVH 问题成为一个重要的问题;本文以某款MPV 车型为例,介绍运用LMSTest.Lab 软件对变速器NVH 问题进行测试分析,并根据测试结果,查明故障的激励源及传递路径,结合经验积累并提出可行的优化方案。

2 变速器NVH 问题分类

变速器噪声主要为:啸叫声、敲击噪声、同步器结合噪声及轴承噪声。啸叫声是为带负荷齿轮的弹性形变产生的啮合噪声,其特征为窄带谱,频率随转速变化而变化,主要通过优化齿轮的公差,齿轮加工质量和齿形来解决,优化齿轮和轴系受载变形、轴承装配精度、提高壳体模态,减小传递路径等也是解决变速器啸叫的重要途径;敲击噪声原理为主轴的转速波动和空转齿轮之间的冲击,其特征为宽频带噪声,出现在低转速区间,其解决方案为主要为改变激励、控制齿轮间隙、齿轮布置和齿数、惯性矩、齿轮材料、油粘度来解决;同步器结合噪声是被选择齿轮结合时的刮擦声,其特征为同步器功能的损坏,同步器结合前部件间存在速度差,白噪声频谱;轴承噪声是指运行时轴承产生的噪声,特别轴承损坏时。本文主要讲解某款纵置MPV 在开发过程中遇到的变速器NVH 问题及运用LMSTest.lab 解决和验证过程。

3 测试方法及软件介绍

3.1 主观评价概述

该款MPV 车型在主观评价中发现主要五个问题:(1)加速和滑行存在明显啸叫声;(2)加速工况低速时有类似变速器敲击声;(3)滑行工况有类似变速器敲击哒哒声;(4)怠速工况有类似敲击声;(5)一挡升二挡有冲击现象。针对上述主观问题,对变速器进行NVH 测试,结合测试数据排查故障原因。

3.2 测试软管介绍

本次测试使用LMS SCADAS Mobile 便携的数采系统,利用LMS Test.Lab 模块进行测试、数据分析。LMS Test.Lab软件是专门声学和振动测量而设计的,现已成为众多汽车公司的主要测试软件。

3.3 测试方法介绍

变速器齿轮敲击测试需要测试变速器近场噪音、驾驶员右耳噪音、变速器壳体的轴承座外壳体表面的振动、变速器各挡位空载齿轮角加速度等。

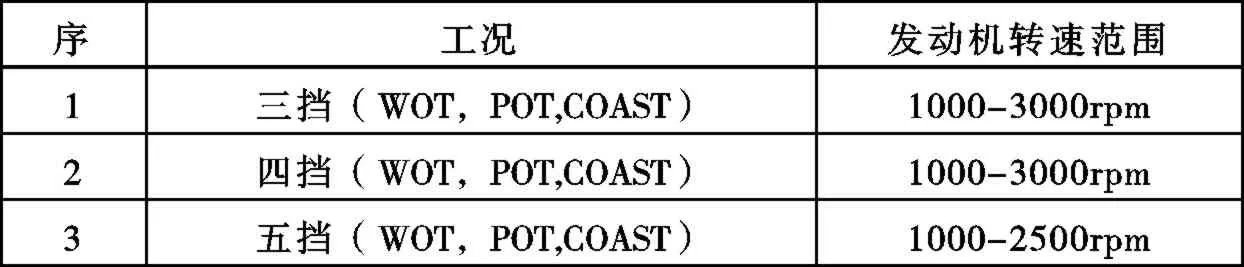

测试车辆、工况:某款纵置车辆,二、三、四、五挡(WOT,POT,COAST)三种工况:

表1 测试工况

扭振传感器传感器布置:

表2 扭振传感器布置

(1)振动传感器布置:振动传感器布置在变速器输出轴、中间轴的轴承座对应的壳体外表面。

(2)噪音传感器布置:变速器近场300mm 处、驾驶员右耳处。

4 变速器噪声测试及分析

该款MPV 车型在主观评价中发现主要五个问题:(1)加速和滑行存在明显啸叫声;(2)加速工况低速时有类似变速器敲击声;(3)滑行工况有类似变速器敲击哒哒声;(4)怠速工况有类似敲击声;(5)一挡升二挡有冲击现象。针对上述主观评价问题,对变速器进行NVH 测试进行定量分析,结合测试数据排查故障原因。

4.1 变速器啸叫噪声分析

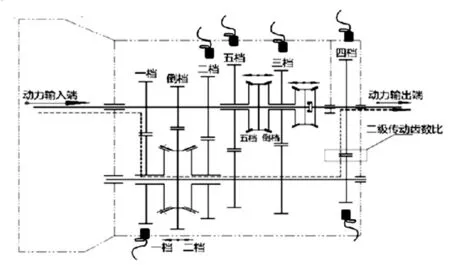

按照变速器结构简图及齿数,计算出变速器各挡啮合阶次汇总见表3。

表3 变速器齿数及啮合阶次

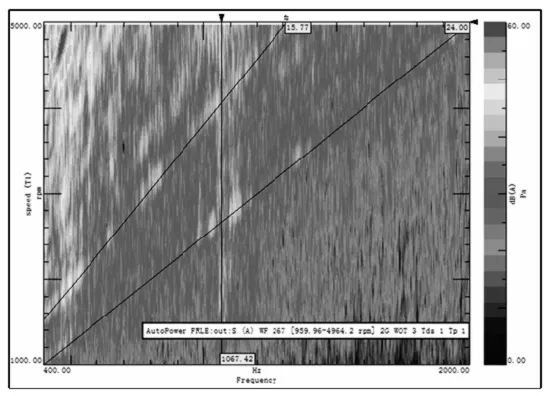

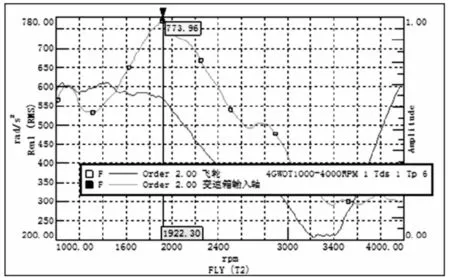

针对评价问题,对二、三、四、五挡采集数据,分别测试缓油门、全油门、带挡滑行四种工况。利用LMS test lab进行数据处理,发现在2 挡和常啮合齿轮副有超标,见图1(红色表示总和,绿色表示档位阶次,蓝色表示常啮合阶次),3 挡和五档的齿轮副啸叫均在目标以下,见图3。

图1 二挡缓油门工况

图2 二挡全油门瀑布图

图3 三、四、五挡缓油门工况

对比瀑布图,在常规转速确实存在15.77 和24 阶次线,但在1070HZ 左右有明显的共振带,是影响齿轮啮合阶次噪声的的原因。进一步排查,在输出轴后壳体及悬置支撑梁布置振动传感器,读取数据结果见图3,共振带不明显,说明超出目标值得噪声不是由变速器激励起来的。

图4 变速器后壳体振动图

结论:该变速器常啮合齿轮副和2 挡齿轮副引起的啸叫阶次有超过目标值要求的转速段;3 挡和5 挡的齿轮副的啸叫声在目标值以下;但在瀑布图上看,影响阶次噪声的原因为车内存在1070HZ 的共振,通过排查非变速器产生,因此变速器啸叫满足NVH 要求。

4.2 变速器敲击噪声分析

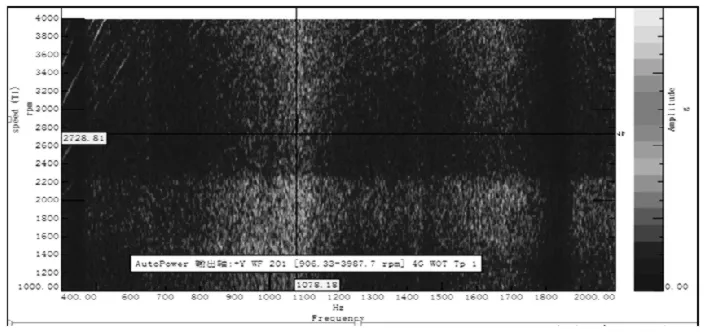

敲击机理:自松齿轮敲击驱动齿轮,敲击发生时,齿轮惯性力矩大于齿轮阻力矩,一般出现在轻载或空载齿轮上,是由于发动机转矩波动和齿轮侧间隙的存在,在齿轮间出现重复冲击而产生的广谱噪声现象。下面列举了该车型滑行工况下2、3、4、5 挡数据,测试数据如下:

图5 滑行工况瀑布图

从上图5 看出,2、3、4 挡均存在不同程度敲击,其中在在4 挡1700rpm~2440rpm 区间,较明显。

变速箱产生齿轮敲击噪声的原因可能有两方面:一是发动机的扭振波动较大,激发传动系统的扭振,导致出现齿轮敲击声;另一种情况是由于齿轮布置设计存在问题,导致被动齿轮拖曳力矩设计不合理,致使出现齿轮敲击声,故进行扭振分析:

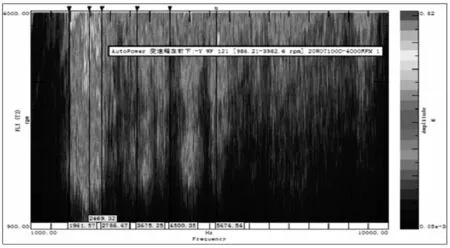

图6 全油门下2 挡角加速度图

图6 表示全油门加速工况变速箱飞轮端的转速波动值平稳,满足目标要求,但变速箱输入轴的角加速度波动高于目标值(600rad/s2),且在各挡位是存在放大现象,这说明离合器的刚度需要进一步减小,阻尼进一步增大;从图7 中看出,传动轴角加速度传入变速器的角加速度均有所衰减,因此滑行工况的敲击噪声不是由传动轴引起。齿轮副角速度差对比,通常不产生敲击的空套齿轮副要求(经验值)。

图7 滑行工况传动轴与变速器角加速度

表4 变速器不产生敲击角速度值

图8 三挡时各挡空套齿轮的转速波动图

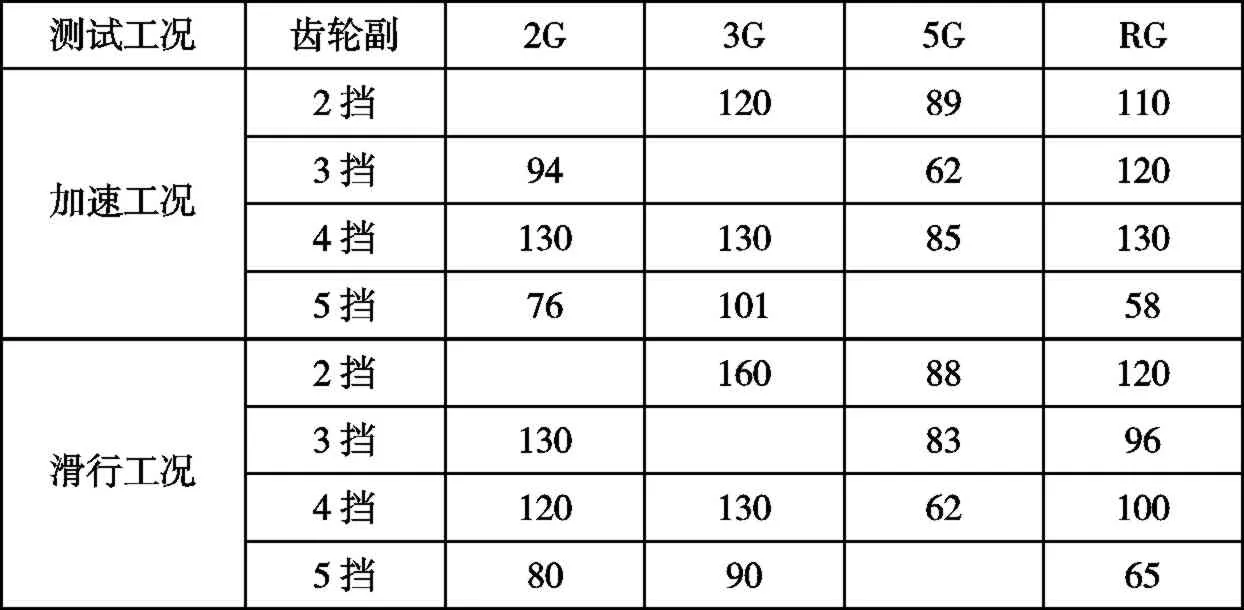

以3 挡为例,读取2、5、R 角速度差分别为94、62、120,其中2 挡和5 挡超出经验值,存在敲击的风险,按照此思路,分别测出各个档位的加速、滑行工况的角加速度值,汇总如下:

表5 各挡空套齿轮角加速度值

从表5 可知3 挡、2 挡和倒挡的角加速度波动都较大,5挡较好,从齿轮角度分析,2 和3 挡是产生敲击的主要来源;5 挡波动小,惯量小,不易产生敲击。

结论:该变速器敲击主要原因为变速器输入轴的角加速度超过目标值;2、3 挡齿轮副惯量大是产生敲击的主要来源。需要从离合器,齿轮惯量及轴承孔壳体刚度、精度来优化。

4.3 变速器壳体辐射噪声分析

变速器噪声有两条传递渠道,一种是辐射传递,一种是结构传递。齿轮敲击和啸叫噪音通过变速器壳体表面进行辐射传递,一般很难通过对车身的堵孔、增加吸音材料等减小1000Hz~8000Hz 频率范围内的噪音。齿轮敲击噪音主要通过变速器的支撑轴承传递到变速器壳体上,再以振动传递形式经过选换挡拉丝、悬置、排气吊挂等传递到车身进一步传递到驾驶室。加强变速器壳体轴承座动刚度、减小变速器壳体的大平面等,可以减小齿轮敲击的辐射传递、结构传递。

现对该款MPV 壳体振动数据分析,以2 挡全油门为例,测试结果如下:现检查变速器后壳体输出轴处(与悬置近)选择以2 挡全油门为例,驾驶室右耳瀑布图可看出在多处共振频率带,对比在壳体上振动传感器信号发现在1500HZ 与变速器后壳体右侧振动频率接近。

图9 主驾噪声图

图10 中间轴轴承壳体频谱图

结论:中间轴轴承壳体上的共振频率与车内噪声的共振频率没有相关性,中间轴的振动没有影响车内噪声。

图11 输出轴轴承壳体频谱图

结论:输出轴轴承壳体上的共振频率与车内噪声的共振频率没有相关性,输出轴的振动没有影响车内噪声。

图12 变速器后壳体右侧振动图

图13 变速器左前下侧振动图

结论:结合图11,图12 和图13 主驾的1500HZ,2470HZ,2880HZ 为壳体产生共振,动刚度不足,需要优化壳体结构。

5 总结

经过对测试数据分析,最终确认该变速器啸叫满足要求,该变速器常啮合齿轮副和2 挡齿轮副引起的啸叫阶次有超过目标值要求的转速段;3 挡和5 挡的齿轮副的啸叫声在目标值以下,但在瀑布图上看,影响阶次噪声的原因为车内存在1070HZ 的共振,通过排查非变速器产生;该变速器存在齿轮敲击,敲击主要原因为变速器输入轴的角加速度超过目标值,2、3 挡齿轮副惯量大是产生敲击的主要来源;该变速器壳体刚度不足,存在多处共振异响。

6 结束语

在变速器NVH 问题改进中,充分运用LMSTest.Lab 软件,对整车车内噪声,传动系扭振及变速器振动进行测试及分析,准确查明故障原因,并结合经验给出详细解决方案,从而快速准确的解决变速器NVH 问题,避免了变速器NVH改进过程中的盲目性,并缩短了改进周期。