面向复杂产品的精益设计平台研究及应用

李彩伟 何冰梅 王恩青

复杂产品是指客户需求复杂、产品组织复杂、技术原理复杂、制造过程复杂、项目管理复杂、影响因素复杂的一类产品,如船舶、航天器、飞机、武器系统等,这类产品包含大量的用户定制的零部件,需要融合多种知识和技能。复杂产品制造业是国民经济和国家安全的重要基础,发挥着举足轻重的作用,提高我国复杂产品制造业的国际竞争力,对实现世界制造大国、制造强国具有重大意义

21世纪制造业面临新环境:知识、技术、产品更新周期越来越短;客户对产品性能和质量的要求越来越高;产品知识含量不断提高;全球化的协同制造与竞争越来越激烈等。新环境对复杂产品制造业也提出了更强烈的挑战,比如,研制周期更短,质量更高,成本更低,服务更好,知识含量更大;多学科团队异地协同设计与加工生产;全生命周期项目管理。另一方面,在新环境下,新一代信息技术的应用使得生产流程被严格控制,产品设计决定了产品大部分成本,复杂产品设计阶段决定了83%以上的产品成本,产品设计完成之后,其成本在之后的阶段中降低的空间相当有限。目前,我国与发达国家在复杂产品制造业上存在很大差距。复杂产品成为各国继续保持竞争优势的重要领域。如何能够在短时间内设计出适应市场需求、具有良好综合性能的复杂产品,对于企业的生存和发展有着重要意义。

一、复杂产品设计存在的问题

精益设计是精益生产的基础,产品的品质是设计、生产出来的,不是靠检验出来的,一个产品质量的好坏在设计时已经决定了。一方面,目前一些企业虽然建立了相应的质量体系,但没有有效的手段、方法和平台将质量深入到产品设计与研发过程中。另一方面,对于涉及多学科的复杂产品的设计,各设计人员多是分头并行开发,耦合协同较少,设计深度较浅,大量设计不足、隐患、问题在系统验证、确认阶段时发现,延长了产品交付时间。同时,由于历史原因,企业存在设计人员的两极分化,一端是老一代设计人员,一端是新一代设计人员,老一代设计人员积累了大量的产品设计研发经验、方法等知识,由于缺乏必要的知识管理手段,这些知识都散落、隐藏在老一代设计人员手中、头脑中,没有形成有效的企业智力资产。

目前,我国与发达国家在复杂产品制造业上存在很大差距。复杂产品成为各国继续保持竞争优势的重要领域。如何能够在短时间内设计出适应市场需求、具有良好综合性能的复杂产品,对于企业的生存和发展有着重要意义。

面向复杂产品,构建集系统工程、知识工程、综合设计为一体的可扩展、可开放、可定制的精益设计平台,实现设计过程中知识、经验的提炼、管理与共享,将质量管理体系融入到设计研发活动中,为多专业协同创造基础条件,各专业按照设计科研流程分配任务,设计、管理等不同的用户,以不同的方式对设计研发过程进行精细的检查、监督和闭环,基于综合设计系统开发数字化样机系统,并在线开展集成仿真验证,根据仿真结果返回优化修改,如此迭代,直到满足设计需求,大大提升产品设计质量和設计效率,精益设计平台的开发与应用将提升制造业产品设计能力,促进科研模式转型。

二、精益设计平台

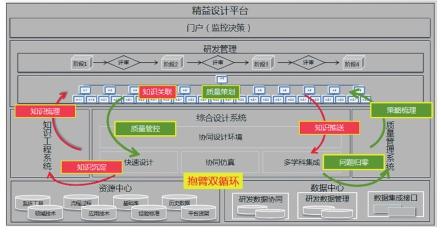

(一) 平台总体架构

精益设计平台是精益设计体系的组成部分,同时也是精益设计体系的载体。基于系统工程,精益设计平台把设计流程、工具、知识、质量、资源、数据集成在一起,以知识工程为支撑,以过程质量为把控,形成一个完整的产品设计管理和技术平台,平台总体架构图如图1所示。

平台形成了“抱臂双循环”模式,第一,知识工程系统进行知识梳理,在研发管理系统中与研发流程进行知识关联,在综合设计体系中执行设计任务时进行知识推送,并将设计仿真系统中产生的新知识沉淀到知识工程系统中,完成第一个循环;第二,质量管理系统中进行质量策略梳理,在研发管理系统中形成质量策划,在综合设计系统中执行设计任务时进行质量管控并将质量问题归零,把形成的举一反三的质量知识返回到质量管理系统中,完成第二个循环。

平台门户把各种应用系统资源、数据资源、信息资源统一集成到一个平台之下,根据每个用户使用特点和角色的不同,形成个性化的应用界面,并通过对事件和消息的处理和传输,把用户有机地联系在一起。

研发管理系统形成整个设计过程管理与控制的基础,进行产品设计策划与WBS分解、指标及质量策划、知识关联,承载产品设计流程,支持设计策划的规范化标准化及设计协同。

综合设计系统是产品设计的执行环境,将知识化和仿真化相关的工具和技术、规范与标准、人才和组织和知识化工程资源库集成起来,形成知识和仿真驱动的数字化协同设计系统,包含设计流程管理、协同任务管理、快速设计、协同仿真、多学科集成、过程数据管理、工程资源管理等功能。

质量管理系统专注于复杂产品设计过程的质量管控,基于设计过程质量管控要素形成质量基础库,形成面向WBS的质量策划、过程预防、过程控制、指标管理、归零改进、追溯监控于一体的质量信息化解决方案,促进质量控制与研发过程紧密结合,包含质量策划管理、质量监控与分析评估、指标管理、过程质量控制、质量数据管理等功能。

知识工程系统以知识与流程、设计相融合的思想为指导,结合知识挖掘、知识管理、知识推送、知识创新等技术,将知识与设计流程联系起来,建立与产品研发设计对应的知识体系,真正实现知识的积累与应用,实现平台能力建设,包含知识采集、知识处理、知识搜索、知识应用、知识维护等功能。

数据中心包括数据管理、数据协同及数据集成接口。数据管理实现平台对过程数据的总体管控,形成统一的管理标准和内在的数据逻辑,通过以数据总线为核心的多维数据应用框架和谱系结构,满足不同应用需求对不同类别数据的存储、共享、查询、调用等。数据协同基于标准数据管理格式实现产品设计研发全生命周期对不同业务系统协同数据的获取与统一管理,解决数据格式不统一带来的信息集成困难,通过数据集成接口实现协同设计、仿真、试验与制造以及综合管理信息化之间的信息集成与信息共享。

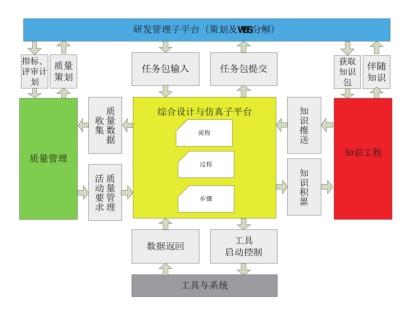

(二)各系统之间的数据关系

精益研发平台各子系统之间具有紧密的数据关系,如图2所示。

“研发管理系统”与“综合设计系统”:研发管理系统完成产品的顶层策划及WBS分解,把工作包输入到综合设计系统;综合设计系统完成任务后,把工作包提交回研发管理系统。

“研发管理系统”与“质量管理系统”:研发管理系统从质量管理系统中获取产品质量管理策划方案,形成质量评审计划及指标;质量管理系统从研发管理系统中获取质量评审计划及指标。

“研发管理系统”与“知识工程系统”:研发管理系统进行工作包定义时,从知识工程系统中获取任务伴随知识;工作包完成后,研发管理系统把完成后的工作包(包括输入、输出、资料、伴随知识、产生的新知识等)作为一个完整的知识包提交给知识工程系统。

“综合设计系统”与“知识工程系统”:知识工程系统把伴随知识推送给综合设计系统;知识工程系统从综合设计系统中获取知识,完成知识的积累。

“综合设计系统”与“质量管理系统”:综合设计系统从质量管理系统中获取到质量管理的活动要求;质量管理系统从综合设计系统中收集质量数据进行质量控制与评估。

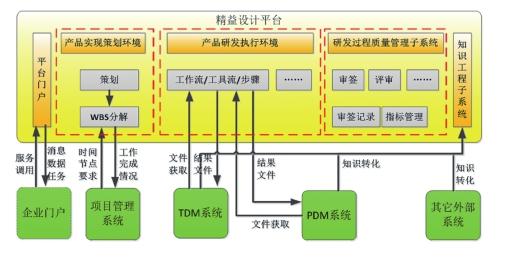

(三)平台与其他系统的集成

平台通过系统集成接口与其它工具及相关系统(如项目管理PM系统、产品数据管理PDM系统、试验数据管理TDM系统)等进行交互,总体集成框架如图3所示。

项目管理PM系统负责项目整体策划与管控,按照质量体系要求确定项目阶段划分与关键任务时间节点要求,精益设计平台完成任务的分解、细化与执行,并将任务完成情况反馈给PM系统。

精益设计平台除了接受来自项目管理PM系统的研发设计工作任务书之外,还接受来自产品数据管理PDM系统发起的产品设计变更任务,并在任务执行过程中获取PDM系统中的上下游输入输出数据以及历史产品数据信息,在任务执行结束后将研发设计结果数据提交至PDM系统进行管理。

精益设计平台将与试验相关的任务传递至TDM系统,并将与此试验任务相关的产品数据(来自PDM)、仿真数据(来自SDM)、其他步骤试验数据(来自TDM)以及相关试验流程、方法、规范等知识(来自研发平台知识工程子系统)推送给相关试验人员,试验结束后将与此试验相关的试验结果数据纳入TDM系统进行管理,如有知识可以沉淀则纳入知识工程子系统进行管理。

三、平台应用及效果

在实际应用中,结合企业现状和应用需求,以精益设计平台为基础,构建企业产品设计平台框架体系,某特種装备精益设计平台应用场景如图4所示。

通过特种装备精益研发平台的实施,形成了全单位统一的覆盖装备研发全生命周期的平台,跳出以往“规划评估是一套,能力目标是一套,运行维护是一套,立项建设是一套”的传统装备研发模式;实现了装备型号研制模式由仿制改型衍生发展到自主创新的转变,应对新一代装备型号研制周期大幅度压缩的要求;实现了研发工作模式由分散、独立、串行向集成、协同、并行模式的转变,解决了知识管理和能力建设不足的问题,实现了研发项目规范化管理和落实质量体系要求。

精益化是企业发展过程中的必然选择。面向复杂产品的精益设计平台从设计环节开始应用精益思想消除浪费环节,在相对可控的前提下避免浪费的发生,实现了研发流程和质量管理的紧密结合,避免许多企业的研发过程和质量管理两张皮现象,实时对研发设计过程中的质量问题报警;集成了设计和仿真工具软件,形成了标准的业务流程模板库,实现了快速设计,提升了设计结果的正确性和稳定性;实现了知识管理以及流程与知识、设计工具之间融合,解决了过去其他知识管理软件存在的对研发支撑不足的问题。

面向复杂产品的精益设计平台的应用实现了项目导向型向产品化、平台支撑型的转变,实现了个人差异化科研向流程化、科学化转型,实现了由经验引导型向知识支撑型转变,实现了由结合质量型向深度融合型转变,实现了单专业攻关向多专业协同转变。这将提升企业的技术创新能力,大幅度缩减产品设计周期,确保产品质量,降低产品成本,解决研制队伍年轻化带来的能力建设和知识传承问题。