取向硅钢冷轧裂纹力学行为研究

贾志伟,张海利,李莉

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

取向硅钢通常含有3.0%~3.4%的硅元素,固溶强化作用使其变形抗力明显上升[1],在冷轧过程中容易产生边裂缺陷甚至断带事故,对轧制过程稳定性及成材率提升产生不利影响。目前,大量学者围绕板料成形过程中边裂产生机理及力学条件开展大量研究,并提出了裂纹萌生、扩展的临界力学模型[2-4]。因此,通过引入裂纹扩展的断裂力学准则,对取向硅钢冷轧过程中裂尖位置应力、应变进行求解,进而获得边裂扩展所需的临界条件,可以为其冷轧边裂控制及工艺参数优化提供量化依据。

1 取向硅钢冷轧边裂扩展断裂力学条件

取向硅钢冷轧边裂是由轧制过程中带钢表层萌生裂纹、裂纹扩展导致的断裂。采用裂纹尖端的应力强度因子和材料断裂韧度可以表征边裂扩展程度。

带钢边裂形成和扩展是在内因和外因的共同作用下发生的。带钢裂纹尖端的应力强度因子KI为载荷条件、裂纹几何参数等外在因素使裂纹尖端所经受的载荷或变形;断裂韧度KIC则是材料成分、组织等内在因素抵抗裂纹扩展的能力[5]。带钢裂纹尖端的应力强度因子KI达到材料失稳扩展时的临界值KIC(即KI≥KIC),裂纹就会发生扩展,最终导致断裂。

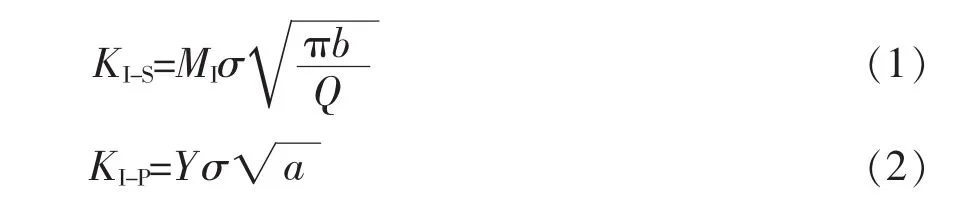

含裂纹平板的裂尖应力强度因子KI可以表示为[6-7]:

式 (1)中,KI-S为表面裂纹时的裂纹强度因子,MPa·mm1/2;Q 为裂纹形状因子;MI为应力强度因子修正系数;b为裂纹深度,mm;σ为工作应力,MPa。

式 (2)中,KI-P为贯穿裂纹时的应力强度因子,MPa·mm1/2;Y为裂纹形状系数;σ为工作应力,MPa;a为裂纹长度,mm。

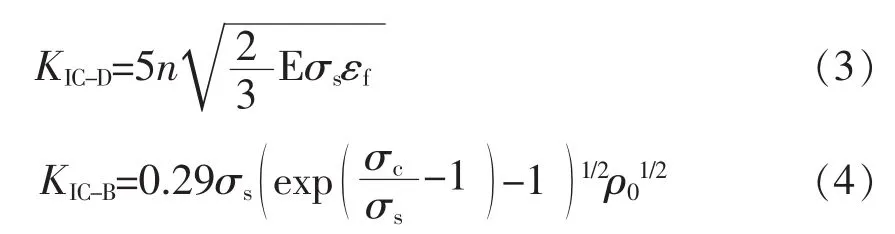

断裂韧度与常规力学性之间关系可表示为[8-9]:

式(3)中,KIC-D为韧性状态下的断裂韧度,MPa·mm1/2;n为应变硬化指数;E为弹性模量,209 GPa;σs为屈服强度,MPa;εf为临界应变,mm。式(4)中,KIC-B为脆性状态下的断裂韧度,MPa·mm1/2;σc为材料断裂强度,MPa;ρ0为裂尖曲率半径,mm。

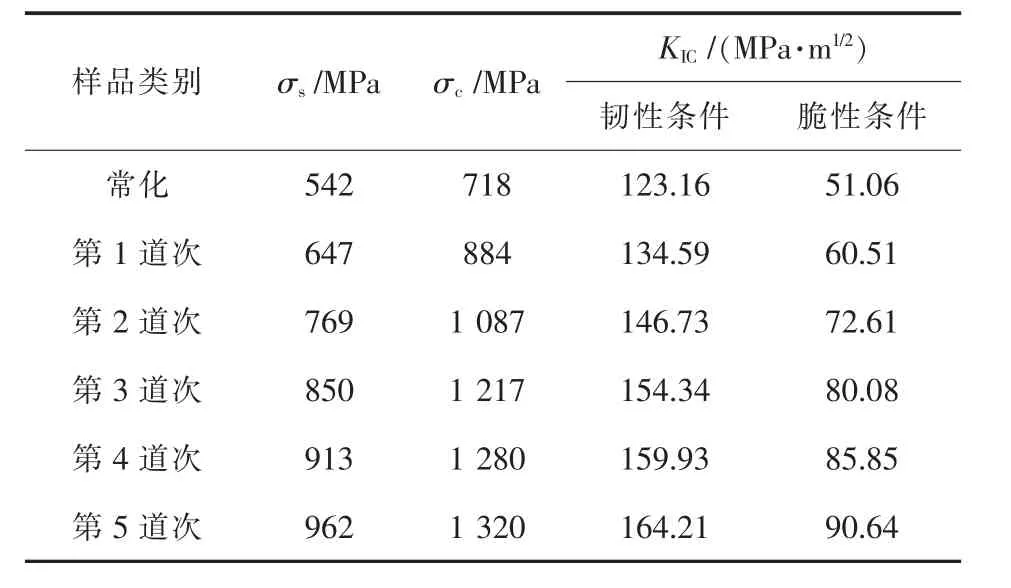

令 KI=KIC,由式(1)和式(2)可获得裂纹扩展临界应力,当工作应力超出临界应力时,裂纹便发生扩展。

式(5)及式(6)中,σMAX-S为韧性状态下的裂纹扩展临界应力,MPa;σMAX-P为脆性状态下的裂纹扩展临界应力,MPa。

2 取向硅钢冷轧边裂扩展力学行为分析

2.1 力学性能测试结果

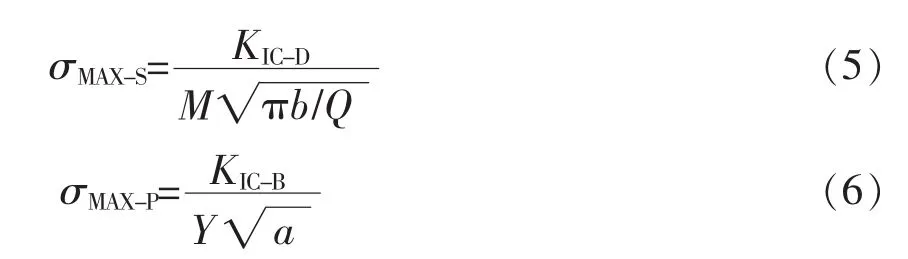

以鞍钢某牌号取向硅钢常化板及不同道次冷轧板为实验原料,沿轧制方向加工成标准拉伸试样。在室温条件下,根据Zwick/Roell Z100材料试验机进行的力学性能参数测定结果,结合式(3)、式(4)对样品断裂韧度进行计算,计算结果如表1所示。

表1 测试样品的力学性能参数及断裂韧度计算结果

2.2 取向硅钢冷轧边裂扩展的临界条件

生产实践表明,取向硅钢冷轧边裂大多是由第1道次产生的表面裂纹逐步扩展形成的。带钢进入轧制区后,裂纹尖端在高达1 000 MPa的轧向拉应力作用下发生剧烈变形[3],当工作应力或裂纹尺寸达到临界值时,带钢便会因裂纹失稳扩展而发生断裂。

基于取向硅钢冷轧工作应力为1 000 MPa,在张应力沿宽度方向均匀分布的前提下,假设带钢在第1道次轧制的表面裂纹深为0.35 mm、宽为1 mm,其它道次的贯穿裂纹长为1 mm。由式(5)和式(6)可计算出取向硅钢冷轧边裂扩展临界条件。图1为取向硅钢冷轧各道次裂纹扩展临界应力和临界裂纹尺寸。

图1 取向硅钢冷轧各道次裂纹扩展临界应力和临界裂纹尺寸

由图1可见,临界应力及临界裂纹尺寸随着带钢厚度的增加而降低。韧性条件下的临界应力和临界裂纹尺寸分别为1 042~1 389 MPa、1.34~2.38 mm,而脆性条件下的临界应力和临界裂纹尺寸分别为732~767 MPa、0.23~0.73 mm。由此得知,韧性条件下第1、2道次裂尖在塑性区的工作应力与临界值相近,较易发生边裂的失稳扩展。而在脆性条件下,各道次裂尖塑性区的工作应力均高于临界应力,因而难以保证轧制过程的稳定性。

2.3 取向硅钢冷轧边裂扩展的控制方法

取向硅钢冷轧生产通常采用 “提高轧制温度和微边浪控制”的方式进行轧制,其原理是在韧性区轧制的条件下,通过对工艺参数、载荷条件、裂纹几何尺寸等外在因素进行控制,避开边裂萌生及扩展的条件产生的区间,从而抑制或避免边裂的萌生及扩展。

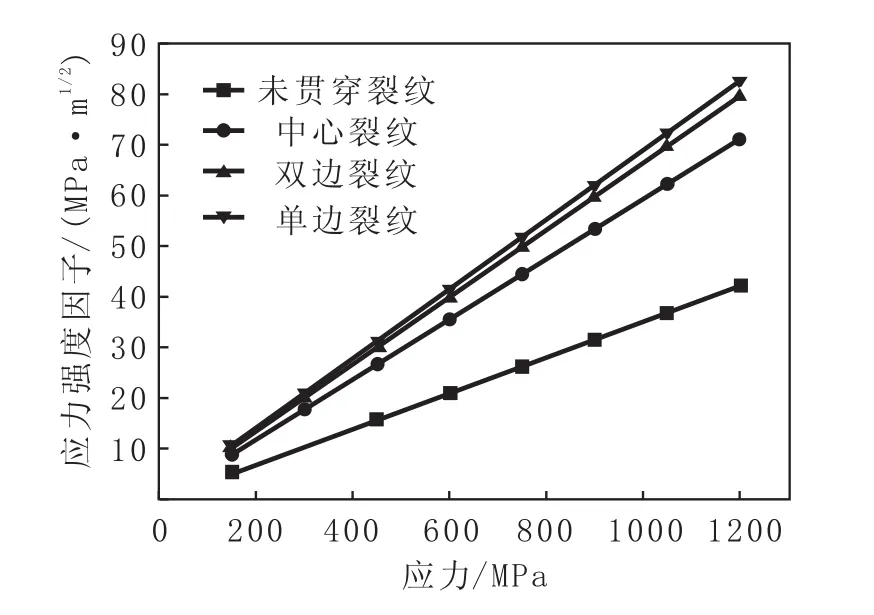

图2为由式(1)、式(2)得出的不同裂纹类型和载荷条件下应力强度因子KI。相对于表面裂纹,贯穿裂纹易扩展,贯穿裂纹中的单边裂纹最易发生失稳断裂、双边裂纹次之,中心裂纹不易扩展。以“微边浪”为主的带钢边部板形控制方式,可使带钢边部处于压应力状态,对边裂扩展具有一定抑制作用。即便是使带钢两侧出现边裂的情况下,也会因双边裂纹具有较低的KI值,而使轧制过程保持稳定。与此同时,应避免产生碎小边浪,防止带钢外层在过大拉应力作用下造成的裂纹扩展。

图2 不同载荷条件及裂纹类型下取向硅钢应力强度因子

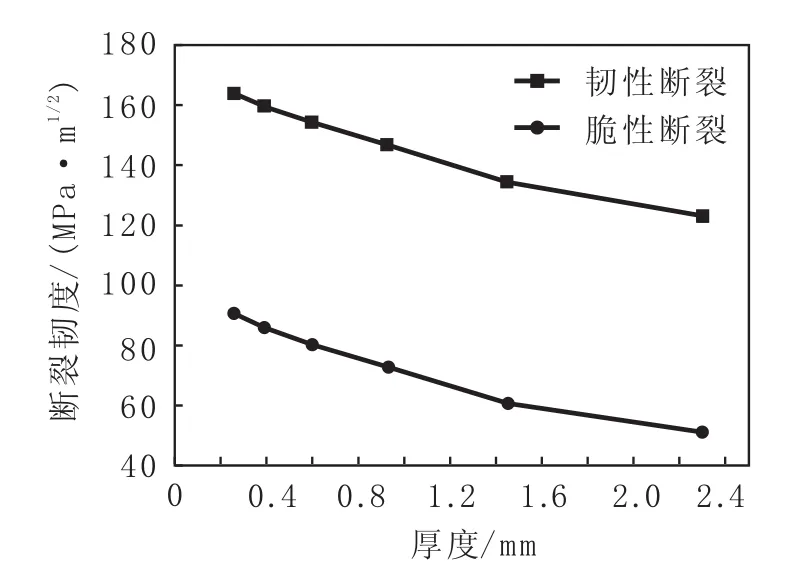

图3是由式(3)和式(4)计算的不同冷轧厚度下的断裂韧度KIC。随着厚度减薄,带钢加工硬化对裂尖钝化作用增强,使得韧断条件下KIC值由厚度为2.3 mm时的 123 MPa·m1/2升高至厚度为0.26 mm时的164 MPa·m1/2,脆断条件下KIC值则由 51 MPa·m1/2增加至 91 MPa·m1/2。 与此同时,因压下率增加导致的轧制区域扩大以及裂尖最大主应力升高现象,在一定程度上抵消了加工硬化对裂尖的钝化作用。因此,对于裂纹尺寸接近临界值的道次,应采用减小压下率的方式降低裂纹尖端在轧制区内的应力,从而避免轧制区内的直接断带。

图3 取向硅钢冷轧厚度对断裂韧度的影响

3 结论

(1)韧性条件下的带钢断裂韧度明显高于脆性条件,并且随加工硬化程度的增加而升高。不同轧制条件下,边裂扩展的断裂力学临界条件为:1 mm边裂在韧性条件下的临界工作应力为1 042~1 389 MPa,脆性状态的临界工作应力为732~767 MPa。

(2)相同载荷条件下,单边裂纹的应力强度因子最高,双边裂纹次之,中心裂纹最低。

(3)在保证韧性区轧制条件下,适当减小前几道次压下率及前张分配制度,同时结合“微边浪轧制”、降低裂纹尖端塑性区应力等工艺手段,有利于避免带钢边裂扩展和保证轧制过程的稳定性。