考虑叶尖间隙变化影响的高速旋转叶片监测技术研究

钟 龙,张继旺,张来斌,段礼祥

(1.中国石化销售有限公司华南分公司,广东广州 510000;2.中国特种设备检测研究院,北京 100013;3.中国石油大学(北京)机械与储运工程学院,北京 102249)

0 引言

高速透平叶片是航空、舰船、电力等行业广泛应用的关键部件[1],在实际工作中承受极其复杂的激振力及高循环交变应力的作用,容易导致高周疲劳失效,甚至出现裂纹、折断等故障[2-4],从而造成严重安全事故。因此对其进行状态在线监测具有重要意义,也是保障系统安全运行、提高生产效率的有效保障手段。自叶尖定时方法提出以来,因其能够通过少量非接触式传感器实现全旋转周向叶片监测且成本低廉,成为旋转叶片振动监测领域最有前景的监测手段。

目前,叶尖定时测量技术主要基于电容式、光纤式及电涡流式3种。其中电容式传感器容易受到叶片与传感器之间的电介质影响,通常应用于恒定工况下的实验研究[5];光纤式传感器需要叶片及传感器表面保持洁净,而在长周期监测过程中容易出现污染造成测量精度下降,因此更倾向于短周期的检测[6]。与以上2种技术相比,电涡流传感器技术更适用于长周期复杂工况下的机组运行监测,受介质、环境和工况的影响较小[7]。

传统的基于叶尖定时的叶片振动测量系统中多采用脉冲信号的上升沿作为叶片的到达时刻,没有考虑叶尖间隙变化所带来的影响,导致叶片振动测量结果中引入了很大的测量误差。为此,研究人员相继提出了恒比定时、高通容阻及双阈值前沿时刻鉴别等方法[8],来提高时刻鉴别精度,减少间隙变化引入的误差。但是恒比定时时刻鉴别[9]会受到噪声和波形畸变的影响;高通容阻时刻鉴别对于零点时刻的鉴别较为困难;而双阈值前沿时刻鉴别[10]会引入了新误差。因此,综合考虑叶片扫过电涡流传感器时的脉冲信号特点,本文提出了一种提高叶尖定时系统精度的方法,最大限度地减小了叶片旋转过程中叶尖间隙变化造成的影响,最后通过实验证明了此方案在提高系统精度方面的有效性。

1 叶尖定时测量法的基本原理

叶尖定时法是一种非接触式的叶片振动测量技术,是一种数字化的间断相位法,其本质是通过记录旋转叶片经过静止安装在机壳上的传感器的时间间隔并将之转化为振动位移来实现叶片振动的测量[11]。叶尖定时测振技术的基本原理是将一个或多个叶尖定时传感器S沿径向安装在旋转机械相对静止的壳体上,利用传感器来记录旋转叶片经过时所产生的脉冲信号[12-13],在叶片发生振动时,叶片的端部在圆周方向相对于平衡位置将会向前或向后偏离,引起脉冲到达时间的改变,从而使得叶片每次到达传感器的实际时间t与假设叶片无振动时到达传感器的时间不相等,即脉冲实际到达时间t会随着叶片的振动发生改变,从而产生一个时间差Δt,通过不同的分析算法对该时间差序列{Δt}进行处理,即可得到叶片的振动信息[14-15]。具体测试原理如图1所示,其中S表示叶尖定时传感器,SZ表示转速同步传感器,SA表示叶根同步传感器,每个脉冲信号的上升沿代表一个叶片到达传感器的时刻。设叶片实际到达时刻与理论到达叶片的到达时刻的差值为Δt,转速为Ω,则可得叶片的振动位移为

y=Ω·Δt

(1)

图1 基于叶尖定时叶片振动测量系统原理示意图

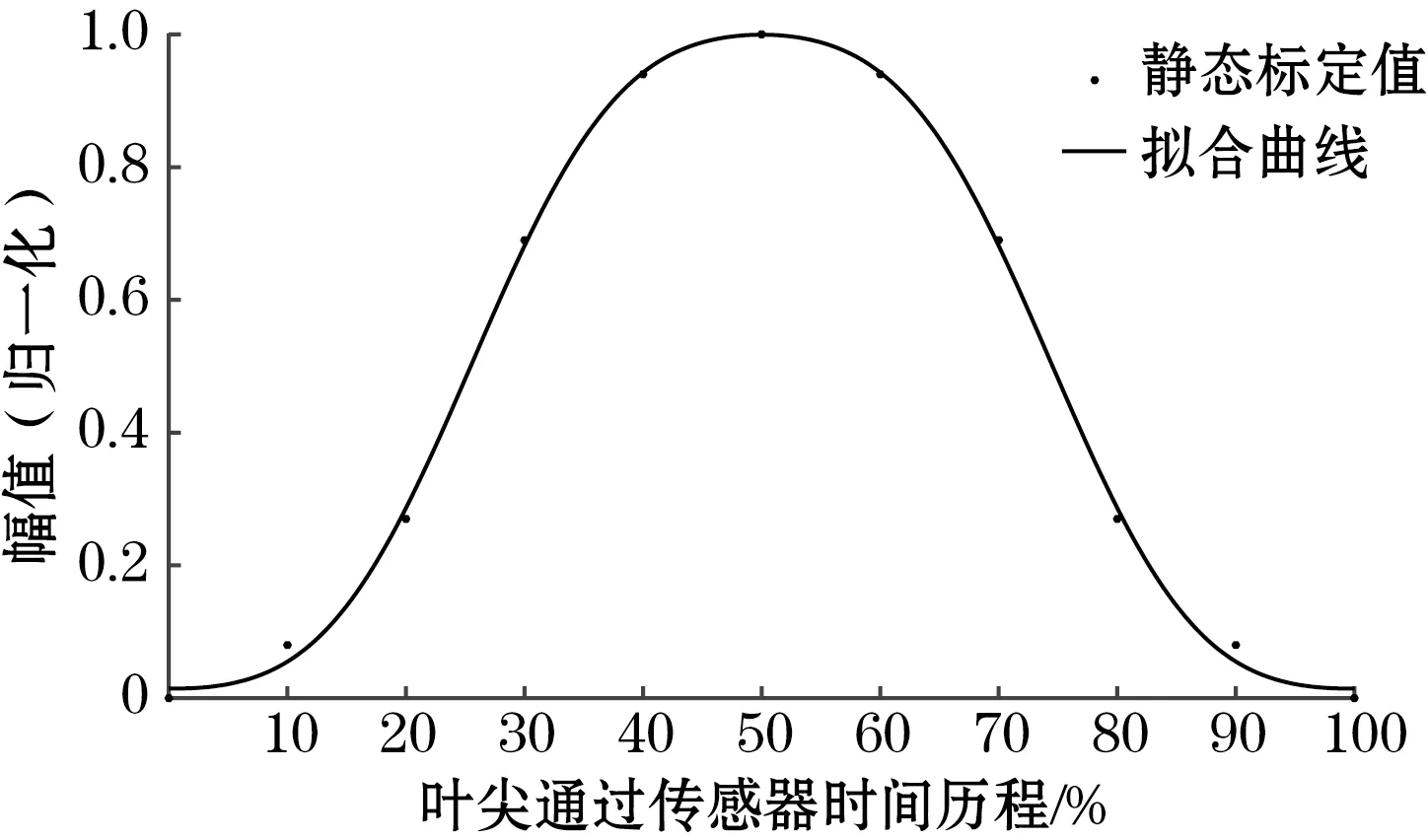

在实际测量中,叶片经过电涡流传感器时产生的脉冲信号不是规则的矩形脉冲,脉冲上升沿是一个光滑渐变的上升过程,上升沿斜率与叶片经过速度相关,图2是对叶片经过电涡流传感器时的响应进行了静态标定,为了使响应曲线具有良好的光滑性,采用傅里叶算法进行拟合,拟合结果如图3所示。

图2 叶片通过传感器时静态标定示意图

图3 静态标定傅里叶拟合曲线

2 测量误差分析及修正方法

2.1 误差分析

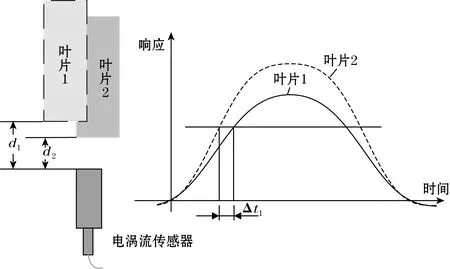

叶尖定时时刻鉴别的准确性将直接影响叶尖定时系统的精度,传统叶片振动测量方法,通过与某一阈值的切割电平的比较,取脉冲信号的上升沿作为叶片到达传感器的时刻,再与无振动时的叶片到达时刻进行对比,即可求得叶片振动幅值。但该方法的精度极易受到叶尖间隙的影响,给后期处理结果带来很大误差。由图3可知,叶片经过电涡流传感器时产生的脉冲信号不是规则的矩形脉冲,需要经过方波整形处理来确定脉冲的上升沿时刻。传统的将传感器输出的原始信号与切割电平比较获得脉冲上升沿的方法,在叶尖间隙发生变化时,电涡流传感器接收到叶片切割磁感线反馈信号强度随之发生变化,脉冲响应的上升沿和下降沿相应地发生向前或向后的偏移,导致在叶片振动幅值测量结果中引入了测量误差。如图4 所示,叶片1距离传感器距离为d2,叶片2距离传感器距离为d1,其中虚线代表叶片2经过传感器时的响应,实线代表叶片1经过传感器时的响应。由图4可见,传统的叶尖定时法选用某一固定的阈值作为脉冲上升沿进行定时,随叶尖间隙的变化会引入Δt1的测量误差。近年来国内也有文献提出使用脉冲中间时刻定时方法[16],以达到减少叶尖间隙对叶尖定时信号的影响,但该方法未考虑叶片振动相位对测量结果的影响,同时,实际生产中叶片前后边缘往往不平行,会导致引入新的测量误差。

图4 叶尖间隙引起的振动位移测量误差

则由叶尖间隙变化引入的振动位移误差为

d=Ω·Δt1

(2)

式中Δt1为因叶尖间隙变化而引起的定时误差。

2.2 改进方法

电涡流传感器是利用电磁感应原理,由前置器输送高频振荡电流进入电涡流探头线圈,在传感器线圈中产生一个高频交变磁场,当被测导体进入交变磁场,在磁场作用范围的导体表层,会产生一个与原磁场相反的交变磁场,使得传感器中高频振荡电流的幅值、相位发生改变。因此当被测体与传感器间的距离d改变时,传感器的Q值和等效阻抗Z、电感L均发生变化,于是把位移量转换成电压幅值U的变化。由于电涡流传感器在有效测试范围内一般保持良好的线性特性,那么在传感器线性测量范围内叶尖间隙的变化也将与脉冲响应高度间成线性关系,只需在叶尖定时测量过程中耦合叶尖间隙信息,对因叶尖间隙变化引起的测量误差进行补偿,即可得到准确的叶片振动信息。基于此,本文提出叶尖定时补偿法进行叶片振动位移测量,减少叶尖间隙对叶尖定时信号的影响。

2.3 实验验证与分析

利用高速旋转风机实验台对该方法进行实验验证,实验风机如图5所示。该风机共有8个叶片,叶片直径为488 mm,叶片高度为175 mm,电涡流传感器安装在机壳上,叶尖距传感器距离可通过螺纹调节,所使用电涡流传感器探头为本特利高性能位移传感器,探头直径为5 mm,线性测试范围为0.2~2.3 mm,输出分辨率为-7.87 V/mm,频响为10 kHz。采用螺旋测微仪进行间隙值调节,设定叶尖间隙值( 传感器到齿的距离)范围在0.5~2.5 mm,同时为确保叶尖间隙测量系统免受损伤,安装的传感器须与机匣衬套平行,要求测量精度达μm级。

图5 实验装置

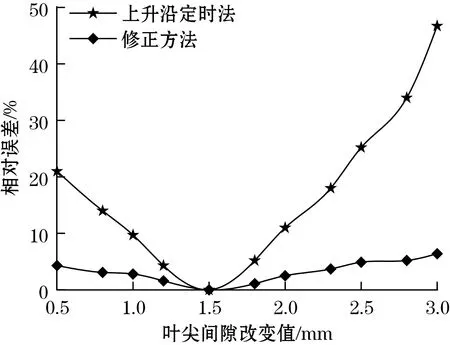

实验采用1.5 mm叶尖间隙作为基准进行对比,共进行9组实验,为了保证实验准确性,每组实验重复10次,取10次实验均值作为某一间隙下的振动幅值。为了增加叶片振动幅值,采用固定的吹风机以恒定的角度和风速对旋转叶片进行扰动,使其发生强迫振动,实验结果如图6所示,其中误差是以1.5 mm叶尖间隙为基准进行计算。

图6 叶尖间隙与叶尖定时时刻间关系

图7 叶尖定时信号

由图6可以看出,在传感器线性测量范围内,随叶尖间隙的增加,误差线性减少,说明只要对所测叶片进行标定,求得叶尖间隙与测量误差间的关系,即可对测量误差进行补偿从而消除测量误差,得到准确的叶片振动幅值。

最后以本文实验台风机的目标叶片为例,对不同叶尖间隙情况下的叶片振动进行了测量,并以1.5 mm叶尖间隙为基准进行了测试,图7为1组部分叶尖定时信号,共进行了11组测试,每次测试3次,取分机转速稳定后的叶片振动值进行对比,对比结果如图8所示。

图8 传统方法与改进后相对误差对比

由图8可以看出,在利用改进后的方法对叶尖定时时刻进行补偿后,与传统方法相比,相对误差明显减小,并且对叶尖间隙变化不再敏感,由此可以看出本文所提出方法能有效地减少叶尖间隙对叶片振动位移误差的影响,提高了叶尖定时系统的精度。

3 结束语

本文在对基于电涡流传感器的叶尖定时系统测量误差分析基础上,发现该系统存在因叶尖间隙变化而引起加大的测量误差这一技术缺陷。论文通过研究电涡流响应脉冲幅值与定时时刻差值之间的关系,提出了一种减小叶尖间隙变化对叶尖定时系统精度的影响的方法。该方法在采用脉冲信号上升沿作为叶片到来时刻的基础上耦合了脉冲幅值这一信息,对因叶尖间隙变化导致的测量误差进行了补偿,从而提高了叶尖定时系统的精度,并通过实验验证了该方法的可行性。