连续油管在线检测系统壁厚测量功能在川渝地区的应用分析

方福君,邹先雄,蒋 涛,石孝志

(中国石油集团川庆钻探工程有限公司 井下作业公司,成都 610213)

目前,川渝地区对非常规油气资源开发力度逐渐加大,连续油管工艺技术日趋高端,井况复杂、技术难度大、安全风险高,连续油管的安全可靠成为安全作业、提速提效的关键因素之一。为确保连续油管的作业安全和提高其使用效率,开展连续油管在线检测具有重要的现实意义。当前,国内连续油管在线检测技术还处于起步阶段[1],其中最具备代表性的是LXGJ-1型连续管无损检测系统(简称LXGJ-1系统),其与代表国际先进水平的斯伦贝谢公司的Coil SCAN系统和NOV CTES公司的Argus系统相比较,已具备连续油管缺陷、壁厚、直径和椭圆度在线检测功能,主要差距在于对同一缺陷进行连续跟踪对比分析和缺陷对连续管疲劳寿命影响的研究[2]。LXGJ-1系统[3]在检测原理上与Coil SCAN系统类似,均采用无损检测技术中的磁性检测技术和涡流检测技术,但Coil SCAN系统还具有利用检测数据3D软件进行解释说明、通过油管缺陷漏磁检测对磁通密度进行定量检测的优势[4]。监测连续油管壁厚变化对于分析连续油管低周疲劳和计算剩余疲劳寿命有重要作用[5-6],是确定连续油管安全疲劳寿命的关键因素。

1 磁桥路法连续油管壁厚测量原理

LXGJ-1系统连续油管壁厚检测采用磁性检测技术中的磁桥路法。磁桥路法是利用布置在磁通测量桥路中的集成霍尔元件测量连续油管壁厚的一种方法[7],其本质是通过测量连续油管横截面在一定长度内截面积变化量,据此推断出此段连续油管的壁厚变化。LXGJ-1系统在测量连续油管壁厚时,采集的集成霍尔元件输出电压之和的变化量与各相关因素之间的关系如式(1)。

(1)

2 在川渝地区的应用

连续油管技术在川渝地区的常规天然气和非常规页岩气以及致密气开发中应用十分广泛,现已开展通洗井、射孔、桥塞钻磨、打捞作业等近30 种工艺[8]。随着川渝地区页岩气开发规模的不断扩大,连续油管的使用量也随之急剧增加,施工现场进行连续油管无损在线检测的需求十分迫切。自从2015年国产LXGJ-1系统在川渝地区连续油管施工现场应用以来,基本能发现连续油管壁厚异常,提前进行安全处理,降低连续油管意外断裂、刺漏、爆裂等事件的发生。例如,在四川长宁页岩气区块某井钻磨施工作业过程中,对连续油管进行了实时在线检测,在对壁厚数据筛查时成功发现了位于75 m处的波浪型缺陷,如图1所示。此类缺陷会是连续油管受压力和弯曲力的反复作用下,疲劳寿命达到晚期而出现[9],具有代表性。实际检测结果与LXGJ-1系统在线检测结论一致,现场直接切除此段连续油管,从而避免了可能出现的连续油管断管事故。

图1 长宁页岩气区块某井检测出的连续油管波浪型缺陷

LXGJ-1系统在川渝地区应用过程中,表现出了检测速度快、不影响现场作业、环境适应性强、不受油污和水等影响、不需要耦合剂和其它辅助材料、缺陷油管自动声光报警等优点,但也存在一些问题。

3 问题及解决方案

3.1 LXGJ-1系统的标定

磁桥路法测量连续油管壁厚的标定包括标准无缺陷管标定和标准缺陷管标定两方面。

3.1.1 标准无缺陷管的标定

采用无缺陷标准管进行标定的作用在于确定无缺陷连续油管的截面积和测量集成霍尔元件的输出电压之和,其标定时要求与被检测连续油管钢级、材质、直径以及壁厚相同的样管进行壁厚标定;同时,标定时还需注意端部效应造成的测量盲区。

标准无缺陷样管标定具有标定准确、方便的优点,但不适用于连续油管现场应用。由于现场使用的连续油管种类繁多,且同一管径的连续油管也可能会存在厂家、成分配比、等级和壁厚等的不同,同时,同一盘连续油管也会存在不同的壁厚,若选用的标准无缺陷样管不匹配,其检测数据将会出现明显的误差。故在实际工作中,连续油管在线检测壁厚的标定通常是在检测设备安装后才采用被检测连续油管作为标准无缺陷管进行标定。但这种方法的弊端亦十分明显,原因是因为连续油管使用一段时间后,其壁厚必然会出现一定的减薄。如何选择一段损伤较小的连续油管,并计算出平均截面积作为0线基准值,较为繁琐。

针对此问题的解决方案是首先根据施工情况在连续油管下深范围内利用 modelling Engineering & development Company limited连续油管分析系统软件(简称TAS)选择一段疲劳较低的区域作为备选的标准无缺陷管,其后采用手持式超声波壁厚仪进行人工壁厚测量。由于国际上对小径管(外径为32~89 mm,壁厚为4~8 mm)焊缝超声检测的准确性和可靠性不予认可[10],而磁桥路检测法又要求连续油管截面积变化的轴向分布范围应大于两磁极之间的轴向距离,因此人工壁厚测量点应回避焊缝位置后径向均布设置的4个测量方向,且轴向测量点的均布范围应大于200 mm。目前采用的标准是20个测量点且各点差值不大于±0.1 mm,符合此条件的作为标准无缺陷管进行系统标定,并计算出此段连续油管的平均截面积,作为壁厚测量数据的0值基准。

3.1.2 标准缺陷管的标定

采用标准缺陷管标定的意义在于确定壁厚测量的灵敏度和测量精度。为保证标准缺陷管标定的准确性,须选用与被检测的连续油管一样的原管来制作。LXGJ-1系统并不具备调整Ks值功能,故在现场工作中对LXGJ-1系统自身提供的标准缺陷管性能指标差异较明显的连续油管进行检测时,其壁厚数据只能显示变化趋势,而对壁厚变化量的定量分析较为薄弱。

针对此问题,现阶段的主要解决方法是在检测与LXGJ-1系统自身提供的标准缺陷管性能指标差异较大的连续油管时,选择具有代表性的连续油管壁厚变化位置按上节所述方法进行人工壁厚测量,计算出其截面积的变化量,并根据不同类型的连续油管对这些数据进行整理形成相对应的数据库,从而能对常用类型的连续油管壁厚的变化量进行定量分析。

3.2 导磁金属粉末及铁锈对壁厚检测造成的干扰

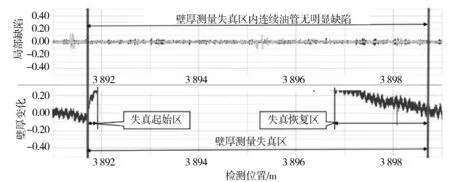

通常连续油管现场施工中,不可避免地会出现连续油管表面附着具有导磁性的金属粉末或铁锈的情况。磁桥路法检测连续油管壁厚最重要的是要求检测对象的磁特性、检测传感器和信号处理器有关因素为相对的常量(Ks值恒定),其集成霍尔元件的输出电压之和的变化量才与被测量段连续油管的截面积成线性关系。如果在连续油管表面存在过多的金属粉末或铁锈时进行在线检测,因金属粉末或铁锈在稀土永久磁铁磁化下不断在装置周围淤积(如图2),此时等同于检测对象的磁特性不断变化,所采集的壁厚数据没有意义。例如,在四川威远地区施工中应用磁桥路法进行连续油管在线检测,在检测到连续油管3 891.7 m处稀土永久磁铁吸附到较多导磁金属粉末,造成壁厚检测失真,金属粉末随连续油管的运动在3 898.7 m位置逐渐运移出两磁极之间的位置,壁厚检测信号逐渐正常,从而造成长约7 m的连续油管壁厚检测数据缺失,如图3所示。

针对该问题的常用解决方案是根据连续油管的施工工艺选取连续油管表面相对较为洁净的时机进行在线检测。例如在连续油管进行冲砂、钻磨等工艺后,从井内起出连续油管过程中进行在线检测(此类工艺在川渝地区连续油管施工占很大的比例)。由于连续油管外壁经过含砂液体冲刷和防喷盒胶芯的擦拭后变得较洁净,此时进行连续油管在线检测,能基本避免因装置周围淤积导磁粉末导致的相关问题。但此方案受施工情况影响较大,无法进行连续油管施工全程的在线检测。

图2 导磁性金属粉末淤积示意

图3 壁厚测量失真示意

3.3 因扩径出现壁厚变薄导致壁厚无法检测

连续油管在实际使用中属于低周疲劳循环,经常承受的内压较高,因施工工艺及现场情况的需要,连续油管某些部位疲劳循环次数较多就会出现管体直径变大,壁厚减薄的情况[11]。

对于此类情况,LXGJ-1系统的壁厚检测装置不能有效检测,主要原因是磁桥路法对壁厚的测量是通过测量连续油管截面积的变化量然后换算出平均壁厚值。因此,出现连续油管扩径引起壁厚降低的情况时,其截面积变化并不大,单纯依靠磁桥路法时无法检测出壁厚降低的情况。如图4所示。

图4 连续油管扩径时壁厚检测示意

为解决此问题,通常采用的方案是要求数据解释人员对壁厚数据筛查时引入连续油管直径变化量这一指标进行综合评判。但此方案人工数据处理量较大,生成连续油管检测报告周期较长,明显降低了连续油管在线检测的时效性。

3.4 无法判断壁厚减小的形状与深度

采用磁桥路法典型连续油管壁厚测量灵敏度可达到10~20 mV/mm2,故采用磁桥路法的LXGJ-1系统,对于平均壁厚的检测,在排除以上3种干扰因素的情况下,能获取较高精度的测量数据,但其无法判断壁厚减少的形状与位置。一般连续油管在实际使用过程中壁厚变化会出现两种截然相反的情况,即连续油管在周向出现区域宽但壁厚减少量小和区域窄但壁厚减少量大这两种情况,如图5所示。由于这两种情况平均截面积相差不大,故LXGJ-1系统无法区分,但后者对安全作业的危害明显大于前者。

对于此问题,现阶段无有效的解决方案,目前只能对比其缺陷检测的曲线数据,如果同步出现较大的峰值信号则此处作为重点观测点,但还无有效的手段进行壁厚减少区域的形状描述。

图5 壁厚减少的两种形式

3.5 起下长度进行累加计数精度低

LXGJ-1系统数据采集的启动是通过辊轮带动旋转编码器产生的脉冲信号进行触发。为了提高数据采集精度,LXGJ-1系统对旋转编码器的A、B两路信号同时引入并进行了倍频处理,系统对连续油管的长度计数也利用其触发脉冲信号进行计数,从而造成对连续油管起、下两个方向的运动都进行累加计数的问题。由于连续油管实际作业过程会随时根据施工情况进行连续油管起和下的过程,此问题将给连续油管问题点的精确定位以及对同一问题点连续跟踪造成极大的不便。

针对此问题的解决方案是独立安装一套连续油管计数系统,将软件设置成对连续油管起、下两个方向的运动都进行累加计数和按方向进行加减计数两种计数方式同时进行,并将两项数据合并生成一个记录文件,待在线检测结束后对数据进行解读时通过此文件与LXGJ-1系统记录文件对照比对出问题点的准确位置。但此方案存在需对两套计数装置进行同步标定和后期数据人工复核量大等问题。

4 结论与建议

1) 国产LXGJ-1连续油管在线检测系统在川渝地区实际应用中,已多次成功检测出高风险问题点,现已成为连续油管问题点的筛查以及评估连续油管剩余使用寿命的重要手段之一。但在系统标定、导磁金属粉末清除、壁厚变薄和变薄区域以及形状和深度识别与测量、定位精度等方面还需要进一步改进完善。

2) 改进建议:①优化系统标定方式。由于依托施工现场被检测油管作为标定样管相当繁琐,且准确性不高,故应优化系统标定方法,从而能针对不同类型的连续油管进行快速且准确的标定,减少测量误差;②安置导磁金属粉末自动清除装置。采用磁桥路法理论上能较为精确地检测出连续油管截面积变化量,但在实际在线检测中易受到连续油管表面附着具有导磁性的金属粉末或铁锈影响,故可考虑在采用磁桥路法的连续油管在线检测系统中安置导磁金属粉末自动清除装置,以避免金属粉末或铁锈的不利影响;③积极开展相关研究。由于现阶段采用磁桥路法的连续油管在线检测系统还无法分辨连续油管扩径造成的壁厚变薄和壁厚变薄区域以及形状和深度,故应积极进行与此方面有关的各种研究,从而寻找到确实可行的方法;④提高系统定位精度和完善软件对比功能。LXGJ-1系统采用的双向累加计数的定位方式不匹配连续油管的施工现场,无法准确定位问题点,更谈不上软件对问题点的跟踪对比。故首先应改变现有的定位方式,提高定位精度并完善软件跟踪对比功能,为进一步深入研究分析各类缺陷对连续油管疲劳寿命的影响创造条件。