低压井平衡式Y211型封隔器卡封完井管柱研究与应用

韩中轩,李云涛,赵 烁,袁 琳,刘云龙

(1.吐哈油田分公司 工程技术研究院,新疆 鄯善 838202; 2.中国石油集团济柴动力有限公司 成都压缩机分公司,成都 610100)

Y211型封隔器主要用于分层采油、注水、找水、堵水、挤堵、酸化、压裂等施工[1]。由于其结构简单、操作方便,坐封和解封均通过机械上提下放来实现,作业风险较小,不会存在中途坐封的风险[2-8],应用范围非常广泛。随着油田的进一步开发,主力生产层压力系数不断下降、补层压裂不断增多,由层间压差大造成封隔器解封风险增大的问题日渐突出[9]。因此,需开展相关技术研究对策,以解决低压井中封隔器解封风险大的问题。

1 结构原理

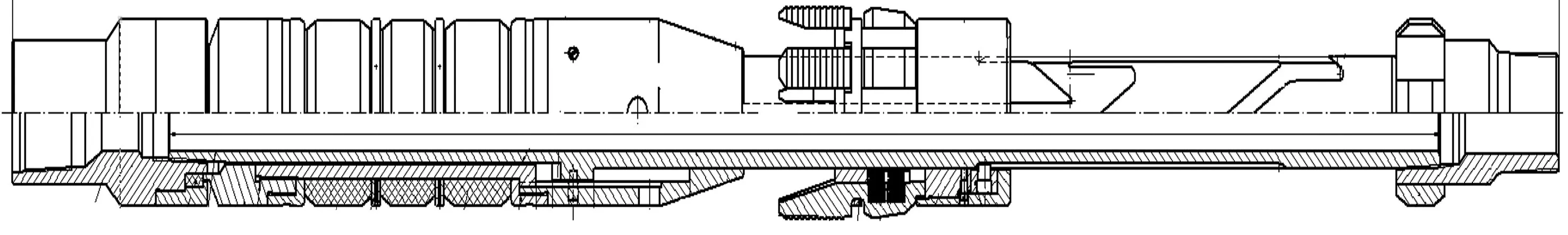

Y211型封隔器结构如图1所示。

图 1 Y211型封隔器结构示意

坐封:封隔器下井过程中,摩擦块在弹簧张力的作用下紧贴套管内壁下行,卡瓦和摩擦块总成位于短轨道上死点;当封隔器下至预定位置时上提,卡瓦和摩擦块总成由短轨道进入长轨道上死点;锥体推动卡瓦张开,使卡瓦咬合在套管内壁上形成支撑;同时,在一定管柱重力下胶筒压缩,使胶筒的直径变大,从而封隔油套管环形空间。

解封:上提管柱时,卡瓦和摩擦块总成由长轨道进入短轨道上死点,并带动锥体上行,使锥体退出卡瓦,胶筒也自动收回而解封。

2 存在问题

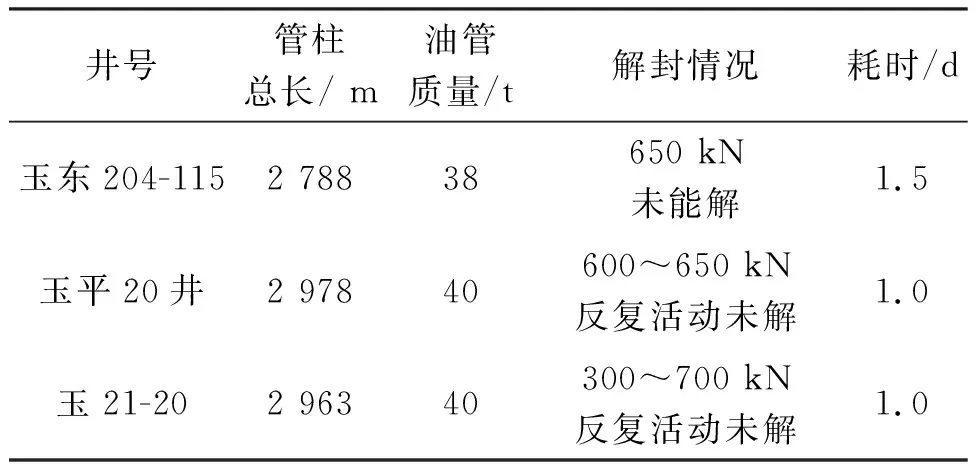

2017年,吐哈油田卡封完井管柱116口井,其中Y211型封隔器卡封完井占77.6%。但在低压井(占比约30%)应用时,容易出现解封困难问题,影响新井投产效率。解封困难时通常通过灌液、活动解卡方式进行解封,平均影响施工工期1~1.5 d。如表1所示。

表1 解封困难井统计

3 原因分析

生产管柱结构如图2所示。在长期开采后,主力生产层压力系数不断下降,形成低压层,从而形成上、下两层的生产压差。

图2 生产管柱示意

在原始和正常状态下,解封载荷由管柱自重力、胶筒摩擦力和管柱摩擦力组成。

T=G+F1+F2

(1)

式中:T为解封载荷;G为管柱自重力;F1为胶筒摩擦力;F2为管柱摩擦力。

由于长期开采,造成底层低压,从而形成的上下压差,此时的解封力由管柱自重力、胶筒摩擦力、管柱摩擦力和上下压差△p组成。

T=G+F1+F2+△p

(2)

由计算可知,长期开采后的生产压差对解封力的影响非常大,导致部分井解封非常困难。通常采用灌液的方式或者大吨位上提活动解封,风险非常大,延长施工工期,增加了作业成本。

4 平衡式Y211型封隔器

为满足低压井的需求,提高工艺管柱的适应性,研制了新型带平衡通道的Y211型封隔器。其解封原理如图3所示,增加了平衡通道,以平衡封隔器上下压差,克服因上、下压差造成的附加载荷作用在管柱上而导致的解封困难问题。

图3 平衡通道的解封原理

平衡通道结构如图4所示。在设计带平衡通道的Y211型封隔器时,要保证内通径,实现下泵及其它工艺要求;控制最大外径,满足在合适的套管内顺利下入。优化设计的平衡通道内径为40 mm,外径为42 mm,平衡通道面积为129 mm2。根据适用的介质条件和适应的温度,密封圈材质选用丁腈橡胶。选择标准和条件如表2所示。

图 4 平衡通道示意

表2 密封材料选择

由于新增设计了平衡通道,中心管的尺寸变动,成为整个封隔器最薄弱环节,需要对中心管进行强度校核。

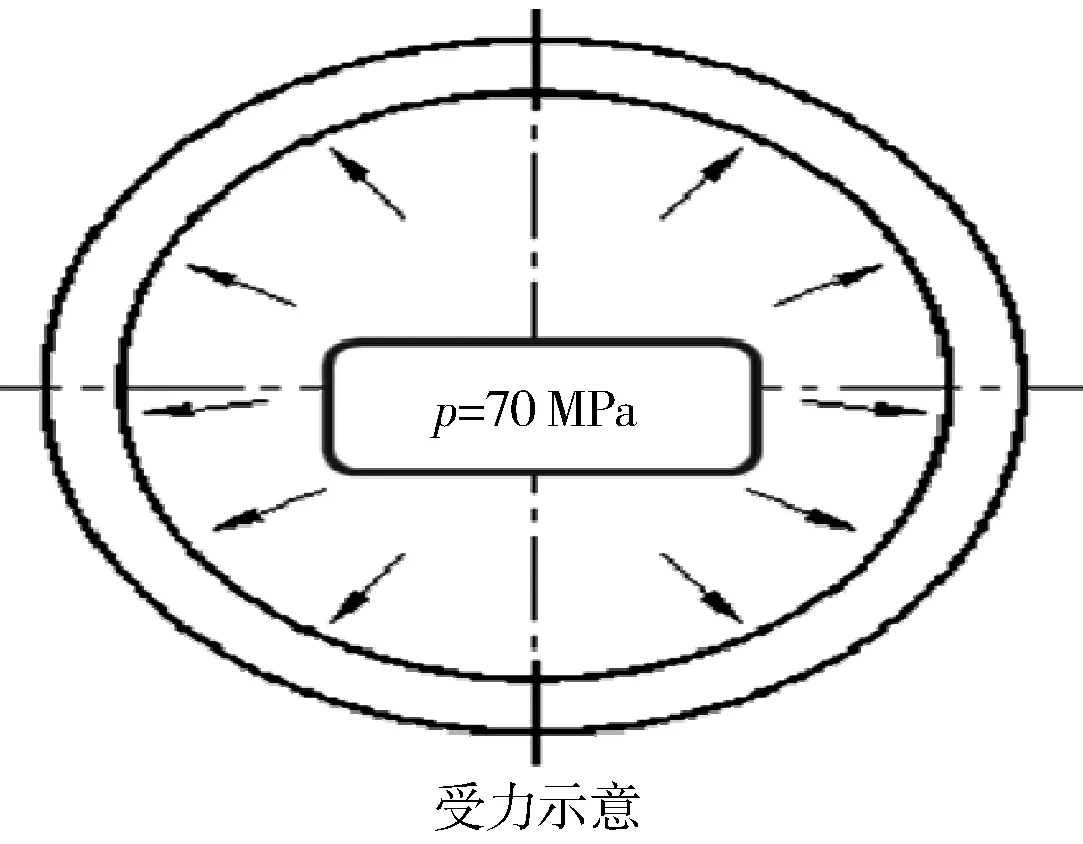

1) 抗内压。中心管外径为80 mm、壁厚为9 mm,在承压70 MPa时,内应力σt为276 MPa,应力分布示意如图5所示。

图5 中心管应力分布示意

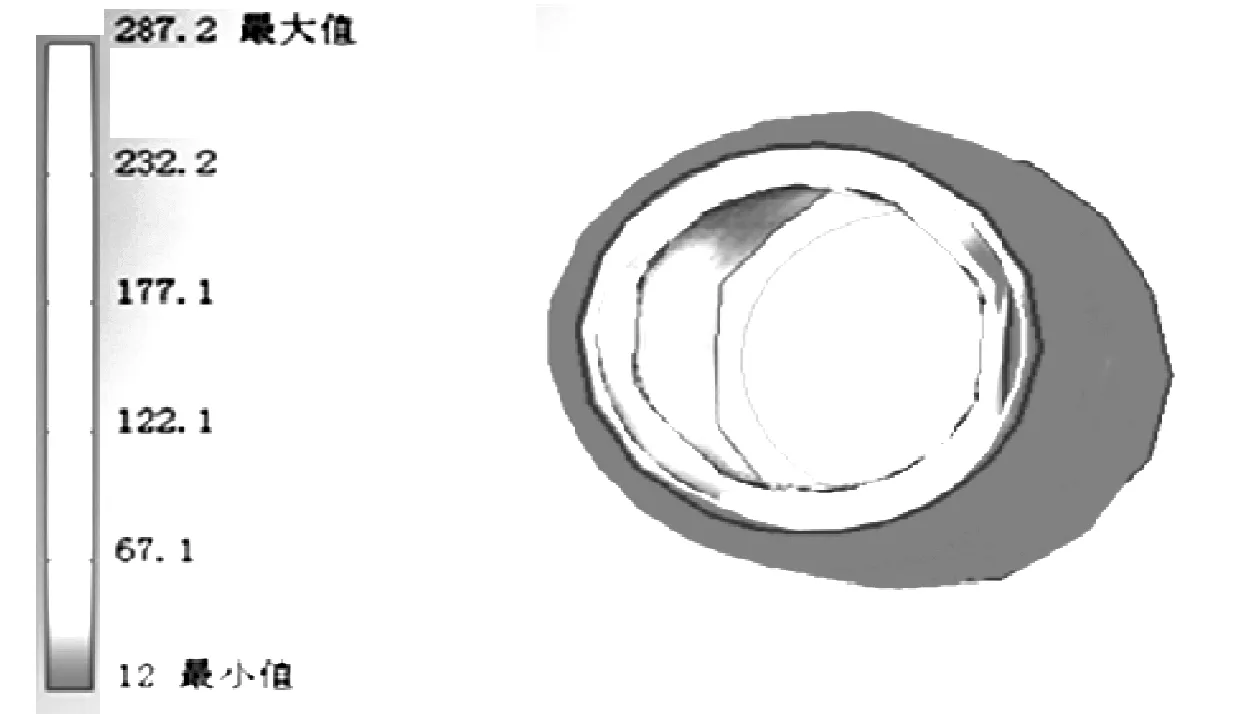

2) 抗屈服强度校核。对中心管部件应力分析如图6所示。得出最大值为 287.2MPa,而材料(35CrMo)的屈服强度为835 MPa。安全系数n=835/287.2=2.9,满足强度要求。

图 6 中心管应力云图

平衡式Y211型封隔器结构如图7所示。

图7 平衡式Y211型封隔器结构示意

工具的室内试验:工具的外径为148 mm,总长为1 563 mm,内通径为62 mm,上压差70 MPa,下压差为70 MPa,坐封压力为60~80 kN。

通过室内试验证明[10-13]:压力70 MPa时密封良好;坐封载荷为60~80 kN,解封30 kN;重复多次坐封、解封可靠; 承上、下压均达到70 MPa,承压能力满足设计和现场需求。

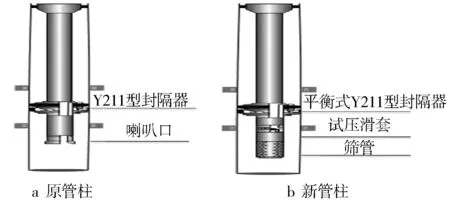

5 验漏-完井一体化管柱

目前的生产管柱作业流程中,油管验漏与完井管柱为两趟管柱,施工工序较复杂,制约了油井投产的时效。为了实现一趟管柱满足油管验漏和卡封完井两种不同的功能,研制了专用的油管试压滑套。在下到位加压验油管是否破损,继续加压滑套落至筛管底部,下入抽油泵、抽油杆完井;实现验漏-完井一体化管柱。如图8。

专用油管试压滑套结构如图9所示。通过投球进行向油管内加压,满足油管试压的目的。进一步提高试压的压力,剪断球座的剪钉,球座下移落至筛管内,打开油管管柱内的通道,实现开采生产层的完井。试压滑套的总长为300 mm,外径为114 mm。

试压滑套室内试验:密封压力达到70 MPa,密封性能良好;25 MPa压力重复试验10次以上,密封性能良好;打开压力42 MPa。

图8 验漏-完井一体化管柱

验漏-完井一体化管柱由两趟管柱(验漏1趟管柱+完井1趟管柱)简化为一趟管柱。该管柱结构具有管柱结构简单、成本低,坐封简单可靠,解封时上提管柱,封隔器上、下腔沟通,解封载荷降低,解封更容易的优点。一趟管柱可完成验漏、替油、完井作业,节约了作业时间和成本。

图9 试压滑套结构示意

6 现场应用

2018年,该管柱现场应用36井次,施工成功率100%。

截止目前,其中玉W2-18井因检泵进行了起管作业,解封载荷降低约200 kN, 作业时长由24 h缩短至1.5 h,大幅提高了解封作业效率。

玉东204-105、玉平20井、玉21-20井是3口解封困难井,采用灌液等方式,解封载荷平均为650 kN;玉W2-18井在采用新型的带平衡通道的Y211型封隔器后,解封载荷降低为440 kN,解封载荷降低约31%,效果非常明显。

7 结论

1) 平衡式Y211型封隔器卡封完井管柱大幅降低了解封载荷,提高了解封时效。仅需上提即可平衡封隔器上、下压差,无需水泥车向油管灌液,解封时长由24~36 h减少至1.5 h左右。

2) 采用专用试压滑套,有效简化了作业流程,提高了作业效率。原卡封作业中油管试压与卡封完井分两趟管柱进行,而该管柱实现了油管试验与卡封完井一趟管柱作业,缩短油井投产时间8~12 h。

3) 具有平衡通道的Y211型封隔器,在通径不变的情况下,工具本体及胶筒承压均达到70 MPa,且具备平衡胶筒上下端压差的能力,确保了解封的成功率,降低了作业风险。该封隔器还可拓展推广到注水、压裂管柱设计中。

4) 降本增效效果显著,单井节约费用约¥2.2万元,应用规模扩大后降本增效更明显。