基于CFD模拟的SCR脱硝装置优化改造

陶正新, 韦红旗, 李文霞, 周诗齐

(东南大学 能源与环境学院, 南京 210096)

随着环境保护问题的日益突出,国家对污染物的排放标准也越来越严格。燃煤电站作为NOx排放大户,控制其NOx排放成为污染排放控制的关键[1]。选择性催化还原(SCR)脱硝技术以技术成熟、脱硝效率高、运行可靠等优点成为国内外电厂应用最为广泛的脱硝技术[2]。然而,很多机组在投运了SCR脱硝装置后,发现其内部存在流场不均、积灰和磨损等问题,严重影响脱硝装置高效运行。为了保证SCR脱硝装置高效运行,对其内部结构进行优化十分重要[3-4]。

某电厂SCR脱硝装置采用高温高尘布置(位于省煤器与空气预热器之间),选用平板式催化剂,按“2+1”模式布置。锅炉燃烧采用设计煤种,机组运行在锅炉最大连续蒸发量(BMCR)工况下,SCR脱硝效率高于80%。然而在机组停机检修时发现:在SCR脱硝装置催化剂入口处,前墙区域流速过低,前墙区域积灰增多堵塞催化剂;后墙区域流速过高,后墙区域催化剂严重磨损[5-6]。笔者采用试验结合数值模拟的方法,对引起该SCR脱硝装置内部流场不均的原因进行详细分析,并制定合理的优化方案,以保证催化剂入口截面流场均匀分布。

1 冷态试验

1.1 试验方案

根据锅炉冷态自模化原理,当烟气气流的雷诺数超过临界雷诺数时,气流运动状态进入自模化区,气流流动状态将不再随雷诺数的增加而变化。因此,通过调整冷态试验的风机通风量,使冷态时的烟气流动状态进入自模化区,便能够模拟热态时的流动状态[7]。

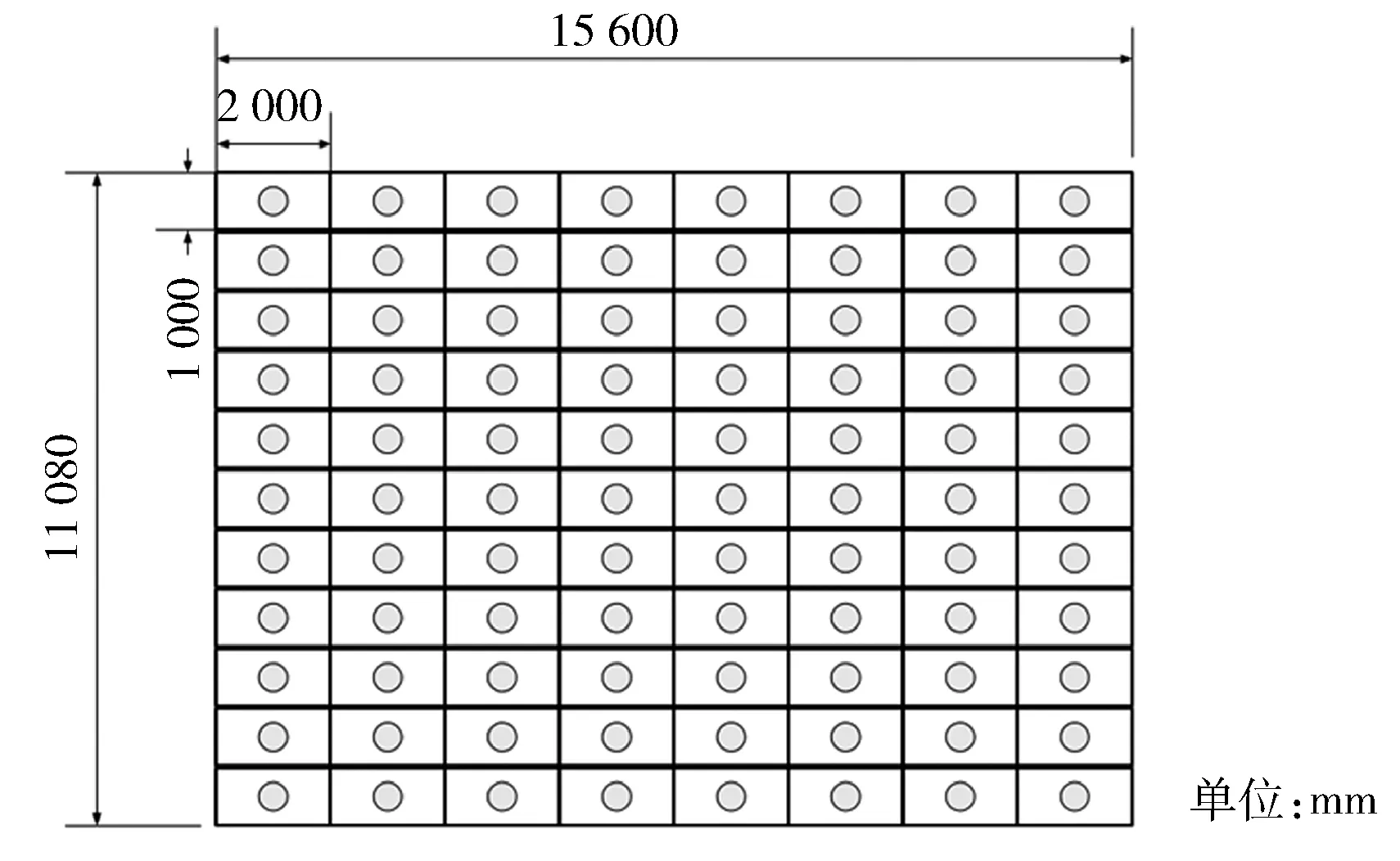

由于实际运行中同一截面各处的速度分布不均匀,因此在试验时采用网格法,在每个催化剂模块(模块尺寸为1 m×2 m)的中心位置布置一个测点,测得的数据表示该界面的流速。测点具体布置示意图见图1(图中圆圈代表测点)。

图1 冷态测试截面测点示意图

为了使测试出的截面流场分布能够尽量反映实际催化剂上层的流场分布,测试截面应尽量靠近催化剂层,并考虑到测量方便和保证试验的准确性,测试截面选取在催化剂上方0.3 m处。此外,锅炉的2台SCR脱硝装置采用对称布置方式,内部流场状况较为相似,故取单侧反应器作为研究对象。SCR脱硝装置结构及测试截面位置见图2。

图2 SCR脱硝装置结构及测试截面位置

1.2 结果分析

在冷态试验时,机组通风量只需满足使流动状态达到自模化即可,与实际热态运行时产生的烟气量有较大差距。因此,为了使试验结果能够反映锅炉热态运行时脱硝设备内部的流场状况,需要将冷态试验数据进行比例转换。

锅炉在BMCR工况下运行时,SCR脱硝装置进口烟气的体积流量为1 982 565 m3/h、温度为366 ℃、密度为0.553 kg/m3,测试截面尺寸为15.60 m×11.08 m,计算出在BMCR工况下催化剂上层烟气平均速度为4.3 m/s,而冷态试验催化剂层上方烟气平均速度为2.4 m/s。利用比例关系将冷态试验测试结果转化为在BMCR工况下,首层催化剂上方0.3 m处的速度分布(见图3)。

图3 试验得到首层催化剂上方0.3 m处速度分布

从图3可以看出:流场分布较不均匀,前墙区域烟气速度偏低,平均速度约为3.7 m/s,后墙区域烟气速度较高,平均速度达到了7.0 m/s,中间区域流场分布较为均匀。

后墙区域烟气速度过大将会导致该侧催化剂磨损严重,而前墙烟气速度偏低会导致该侧催化剂层积灰严重,脱硝效率降低[8]。竖井烟道上方导流板及整流格栅结构设置不合理是该问题的主要成因[9]。笔者将通过数值模拟的方法对脱硝装置内部流场做进一步研究,并根据模拟结果制定合理的改造方案。

2 数值模拟

2.1 模型建立

计算流体力学(CFD)模型是根据现场施工图纸按1∶1的比例进行建模。为了建模方便,忽略了SCR脱硝装置内部对流场影响较小的支撑结构。网格划分采用混合网格,对近壁面网格作加密处理,以适应边界层处较大的速度梯度。进行网格无关性验证后,确定网格数量为6×106。网格模型图见图4。

图4 SCR脱硝装置网格模型图

计算模型采用湍流Relizablek-Epsilon模型,壁面处采用标准壁面函数处理,边界上的湍流尺寸通过当量直径和湍流强度指定,且在数值模拟时所作假设为:(1)将烟气视为不可压缩的牛顿流体;(2)入口边界设为速度入口,且认为入口烟气速度分布均匀;(3)出口边界设为压力出口,相对压力设为0 Pa;(4)催化剂层作多孔介质处理,阻力系数按设计工况设定,单层催化剂阻力设为150 Pa。

2.2 模型验证

根据设置的网格和边界条件模拟得到模拟结果。图5为首层催化剂上方0.3 m处数值模拟速度分布云图。

图5 首层催化剂上方0.3 m处速度分布

从图3(试验结果)和图5(模拟结果)的对比可以看出:冷态试验结果与模拟结果的流场分布特征比较吻合,两者都是前墙区域烟气速度低,中间区域烟气速度均匀,后墙烟气速度高。冷态试验结果中,前墙区域烟气速度要大于模拟结果,而后墙区域烟气速度要小于模拟结果,主要是因为在试验时,近壁区域烟气速度不方便测量,以离壁面0.5 m处测得的烟气速度代替近壁烟气速度。

由于数值模拟忽略了对流场影响较小的结构、现场测试的误差及实际运行工况的变化,试验结果与模拟结果会存在一定的偏差;但是,笔者认为数值模拟结果是准确的,能够有效反映SCR脱硝装置的内部流场[10]。

2.3 结果分析

图6和图7分别为SCR脱硝装置中心截面压力分布和速度分布。

图6 SCR脱硝装置中心截面压力分布

图7 SCR脱硝装置中心截面速度分布

2.3.1 前墙区域

由图6和图7可得:从竖井烟道向上流动的烟气撞击到转向弯头处的导流板时,会导致贴近导流板下方区域烟气速度降低。烟气速度降低,静压就会升高,导流板下方会形成高压区域。由于受到高压区烟气和导流板的阻挡,大量烟气会从两者之间形成的通道通过。从图7还可以看出:当烟气从该通道通过后,由于导流板水平段长度较短(约150 mm),并不能引导气流水平流动,致使导流板出口气流流向顶棚上方,最后沿着斜顶进入反应器后方[11]。流入前墙烟气量减少会导致前墙区域烟气速度降低,前墙区域积灰,引起催化剂中毒,降低脱硝效率[12]。

2.3.2 后墙区域

转向弯头处导流板出口烟气流至斜顶上方,并沿着斜顶流向反应器的后方区域,并且反应器后墙整流格栅与顶棚的高度差较大(200 mm),沿着斜顶进入后墙的烟气过多,导致后墙贴壁区域的少数整流格栅通过了较多的烟气,造成了后墙区域烟气速度过大。从图7还可以看出:后墙贴壁处的烟气到达首层催化剂时,仍有较高的速度。当带灰的烟气长期以较大速度冲刷催化剂层时,会导致该处催化剂层磨损严重,降低了催化剂使用寿命和设备脱硝效率[13]。

3 优化方案

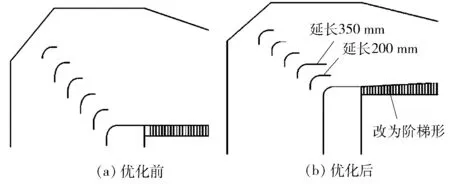

导流板及整流格栅结构设置不合理是导致SCR脱硝装置内部流场不均的主要原因,通过改善转向弯头处导流板和调整整流格栅结构是优化内部流场的主要途径。笔者尝试多种改造方案后,推荐的改造方案见图8、图9。

图8 导流板示意图

图9 整流格栅示意图

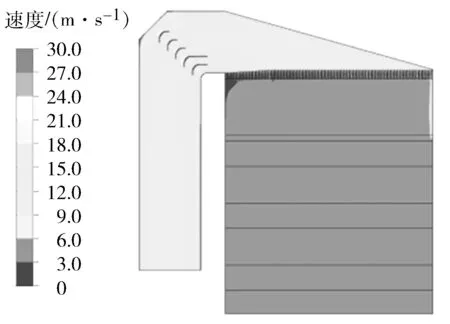

优化模型数值模拟采用的工况和参数设置与原模型数值模拟保持一致。图10为优化后反应器本体速度云图。从图10中可以看出:由于延长了转向弯头下方两块导流板的水平段,原来流向顶棚上方的烟气在水平导流板作用下水平向前流动;同时,由于前排的整流格栅被改造为阶梯形并且高度高于拐角顶点,部分烟气被前排格栅拦截进入前墙区域,使得前墙侧的低速区域得到明显改善,而后墙区域由于整流格栅向上增加了150 mm,使得顶棚与整流格栅之间的高度差减小,进入后墙贴壁区域烟气减少,后墙区域烟气流速过大也得到明显改善。

图10 优化后SCR脱硝装置中心截面速度分布

优化后首层催化剂上方0.3 m处流场分布见图11。

图11 优化后首层催化剂上方0.3 m处速度分布

从图11可以看出优化后催化剂上层0.3 m处速度分布相比于优化前有明显改善。整个截面速度分布较为均匀,前墙低速区域和后墙高速区域都得到明显改善,截面的不均匀系数也下降到了0.09,达到了技术指标。脱硝设备内部流场的改善会保证脱硝设备的高效运行和脱硝效率的提高[14]。

4 结语

(1) 竖井烟道上方导流板设置不合理会使烟气进入SCR脱硝反应器时绕过前墙区域而形成前墙低速区。后墙侧整流格栅与SCR脱硝反应器顶棚的高度差过大会造成积聚在后墙处的烟气增加,形成后墙高速区。

(2) 通过合理设置竖井烟道上方导流板和抬高整流格栅,增加前墙区域烟气、减少后墙区域烟气可以改善前墙区域烟气速度低、后墙区域烟气速度高的问题保证催化剂入口截面流场的均匀性。