大直径双辐板滑轮制造工艺研究

陆永亚,李航宇,金龙

(1.华电电力科学研究院有限公司, 杭州 310030; 2.杭州国电机械设计研究院有限公司, 杭州 310030)

0 引言

应用于钢丝绳卷扬式升船机中的平衡滑轮组主要用于支撑和改变钢丝绳的方向,其悬挂的重力平衡重组平衡带水船厢及其附属结构的部分重量。本文以思林水电站升船机滑轮为研究对象,滑轮名义直径为4 000 mm,属于大直径滑轮(滑轮直径2 000 mm以上)。

滑轮按制造工艺分为铸造滑轮、锻造滑轮、焊接滑轮、轧制滑轮和双辐板滑轮[1]。双辐板滑轮结合了焊接滑轮和轧制滑轮的工艺特点,应用于大直径滑轮制造,具有质量小、强度高、制造周期短、钢丝绳使用寿命长等优点[2-3]。

1 双辐板滑轮的结构形式[4]

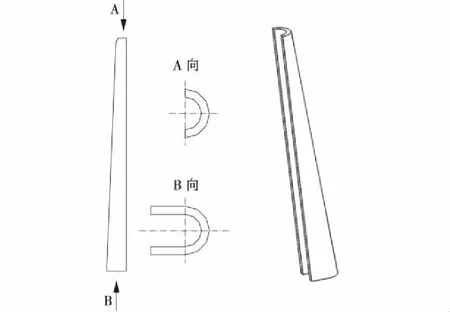

将2块圆形钢板坯料的外边缘向外压制成带有1/2绳槽轮缘的轮辐,2块辐板的侧壁靠近外边缘处均设有若干呈圆周均匀分布的铆钉孔,通过铆钉将2块辐板铆接固定,而后焊接形成轮体;轮体近中部位置设有均匀分布的吊装孔,通过无缝钢管与轮体焊接形成密闭腔;轮体中部开孔与轮毂焊接固定,轮体两侧均匀分布若干筋板,筋板为U形结构。U形筋板结构和双辐板滑轮结构分别如图1、图2所示。

2 双辐板滑轮制造的工艺路线

本文所研究的大直径双辐板滑轮[5]是通过焊接将滑轮的两辐板之间、辐板与轮毂之间焊接后机械加工而成的,具有绳槽加工余量小、材料利用率高及加工质量高等优点,但因生产工序较多,只有工序间的工艺要求得到精确的保证,才能生产出合格的滑轮。

2.1 下料

滑轮采用板厚为13 mm的Q345B钢板下料,拼焊至ø 4 120 mm,钢板下料前需经材料理化分析和超声波探伤且合格。板材下料采用气切割,焊接完成后对焊缝进行打磨和探伤检测,焊缝合格后加工所需的孔。

图1 U形筋板结构

Fig.1 Structure of U-shaped plate

图2 双辐板滑轮结构

Fig.2 Structure of double-spoke pulley

2.2 滑轮辐板锥度成型

在水压机的基座上固定有滑轮轮辐板锥度成型模具(模具角度为3°),将下好料的辐板在基座上找准定位中心,然后通过轮辐板中心和边缘将轮辐板放在基座上固定好,轮辐中心通过轮辐板锥度成型压制模具固定,轮辐边缘通过螺栓连接固定。水压机上的动力机构液压缸均匀施加载荷于轮辐板上,辐板在压制模具的作用下锥度成型,辐板锥度与成形模具一致,滑轮腹板锥度成型如图3所示。

图3 滑轮辐板锥度成型

Fig.3 Forming of pulley taper

2.3 绳槽成型

在压力机的基座上固定有滑轮轮辐板1/2绳槽成型模具,将锥度成型好的辐板装夹固定在基座上,轮辐中心通过基座上的定位装置固定,轮辐边缘通过螺栓连接固定。压力机上的动力机构液压缸施载于匀速转动的轮辐边缘上,辐板在液压缸的作用下绳槽成型,辐板绳槽与成型模具一致形成1/2U形绳槽,滑轮辐板绳槽成型如图4所示。

图4 滑轮辐板绳槽成型

Fig.4 Forming of pulley taper rope groove

2.4 滑轮成型

2.5 去残余应力

去除焊接产生的残余应力,一般有自然时效、热处理方式及振动时效等方法。自然时效法对工件尺寸稳定性好,方法简单易行,但生产周期长,不易管理;热处理法易引起大直径双辐板滑轮的轮辐板因受热不均产生残余应力,导致滑轮整体变形;振动时效法采用超声波振动设备去除焊接应力,时间短,效果显著,通过该方法处理的滑轮,经应力测试检验,能有效去除焊接产生的残余应力。

2.6 焊缝探伤

探伤主要是检测滑轮焊缝有无缺陷,其中包括滑轮辐板与轮毂之间、辐板与辐板之间、筋板与轮体之间的焊缝等。首先对焊缝表面质量及几何尺寸进行100%目测检查,然后进行100%的磁粉探伤(MT)检测和超声波衍射时差法(TOFD)检测。

2.7 滑轮机加工

图5 滑轮绳槽加工

Fig.5 Processing of pulley rope groove

3 滑轮制造的关键工艺

3.1 绳槽轧制

滑轮辐板绳槽成型时,基座的转速、压力机下压速度或每周压制量,对绳槽的成型都有重要影响。基座的转速与液压缸的压下速度均有不同挡速可调节。绳槽压制初始阶段,基座转速和液压缸下压速度均较高,轮辐轮缘变形较快。随着金属变形的加剧,变形速度应逐渐减小,即基座转速与液压缸下压速度亦逐渐降低。基座转速与液压缸下压速度,和轮缘变形量的配合是保证绳槽成型质量的关键工艺。

3.2 绳槽焊接

大直径双辐板滑轮的绳槽焊缝需进行多道焊接,焊接量大且焊接完成后变形量大,滑轮轮缘绳槽角度及其对称度控制难度较高。为此,采用专业设备实现滑轮以1/60 r/min的速度匀速转动,用专业焊机对滑轮绳槽进行自动施焊,每道焊接完成后,检查焊缝是否符合焊接质量要求。采用该方法,能有效保证绳槽的焊接质量和焊接后辐板变形量。

3.3 滑轮机加工

焊接后的滑轮需进行机加工,滑轮绳槽底径ø 3 942 mm的尺寸控制是滑轮加工的关键。为此,将该滑轮的加工安排在特制的数控重型卧式车床上。滑轮在该机床上只需1次装夹即可完成轮毂内孔和绳槽加工,保证了绳槽的同轴度要求。采用特殊装夹方式的机床设备,确保顺利完成该滑轮的加工制造,达到设计要求,提高生产效率。

3.4 滑轮去残余应力

为保证所加工制造的滑轮焊后无整体变形;保证绳槽部位精加工尺寸精度;加载试验后所有焊缝不产生裂纹及整体永久变形,需要在滑轮焊接成型后,进行有效的去残余应力处理。

采用振动时效的方法去除应力,其振动时效原理如下:给工件施加一个与其固有谐振频率接近的周期激振力进行亚共振,当工件的能量积累超过材料的屈服极限σs时,工件内部高应力区产生蠕变,使造成残余应力的歪曲晶格一定程度恢复平衡状态,残余应力得以降低和均化。

为检测振动时效效果,对振动时效后的滑轮进行残余应力测试。应力测试采用磁应变法,测试层深为1.25 mm,测点选在辐板与轮毂焊缝处、辐板在绳槽处连接的焊缝处、辐板与筋板的焊缝处、辐板与加强管焊缝处,测试点分布如图6所示。

图6 残余应力测试测点布置

Fig.6 Measuring points arrangement of residual stress

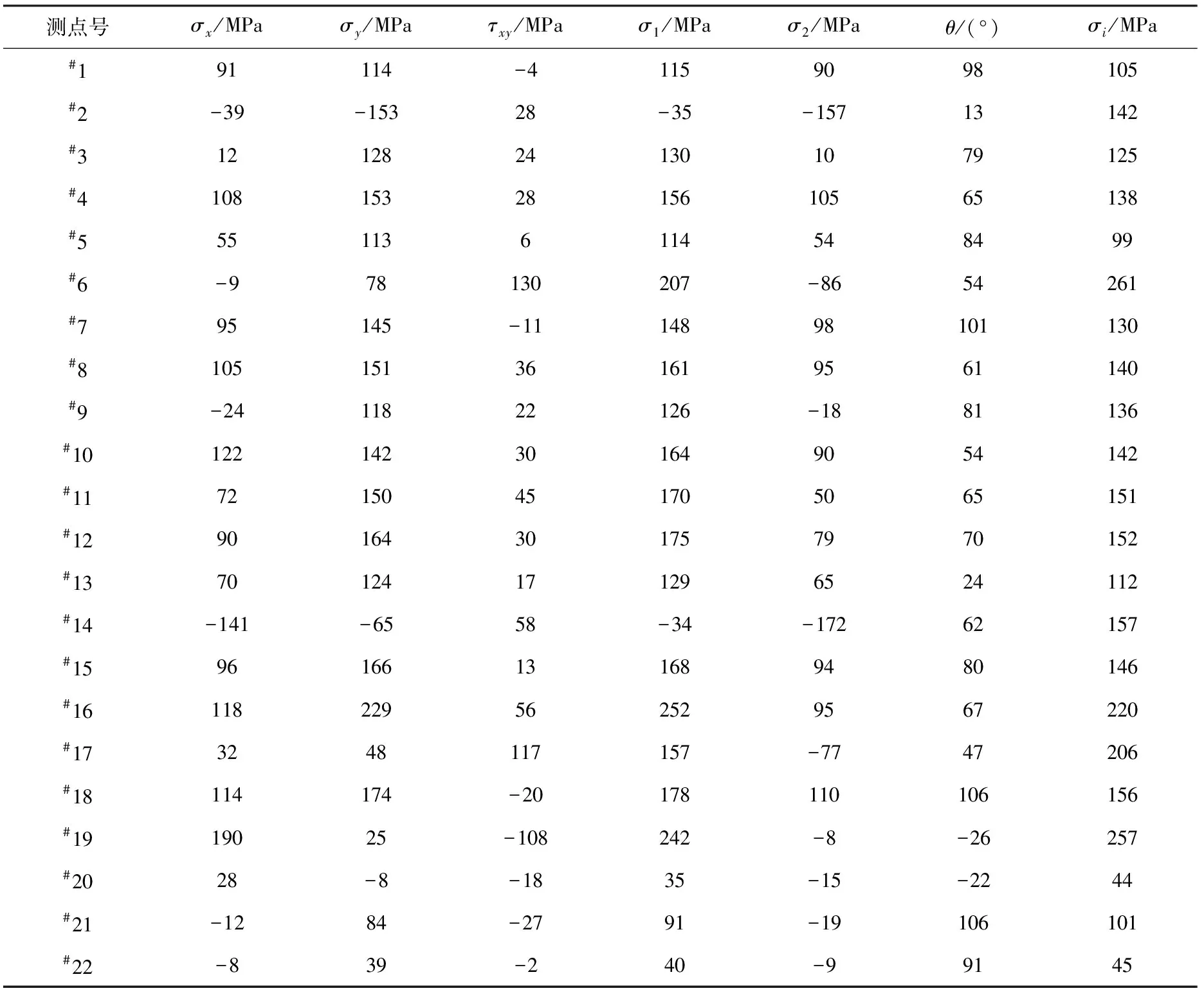

残余应力测试结果见表1。表中:σx为测点垂直焊缝方向应力;σy为测点平行焊缝方向应力;τxy为测点剪切应力;σ1为测点最大主应力;σ2为测点最小主应力;θ为测点最大主方向角;σi为测点的应力强度。

从表1可以看出,22个测点中#6,#16,#17,#14测点应力稍大,除#16外其他3个测点由于剪应力较大造成表面应力强度较高,从焊接结构类型及焊缝类型分析,是由于冲击原因所致。

从整体应力大小可知,其总体平均应力在140 MPa左右,小于1/2σs。由于Q345B材料塑性较好,4个应力测点强度稍高的区域不影响该滑轮结构的静载强度。

从残余应力的测试结果可以看到,采用振动时效法可有效消除滑轮焊接后的应力。

表1 残余应力测试结果Tab.1 Residual stress test results

4 结论

本文介绍了大直径双辐板滑轮的制造工艺路线,针对制造工艺中绳槽轧制、绳槽焊接、焊后去应力及滑轮机加工等影响滑轮性能的关键制造工艺进行分析、研究,所采用的工艺可有效控制滑轮成型质量,采用振动时效法可有效去除滑轮焊后应力。