基于数学模型的二维插装水泵设计与试验

金丁灿 阮 健 邢 彤 王灵峰

(1.浙江工业大学机械工程学院, 杭州 310014; 2.中国航天科工飞航技术研究院北京空天技术研究所, 北京 100074)

0 引言

我国是一个农业大国,农业用水量占总用水量的70%左右。而我国的水资源除了总量不足,还面临着分布不均的问题。地处西北部的干旱和半干旱地区约占国土总面积的47%,但水资源仅占全国的7%左右[1]。一些北部城市虽然沿海,但是城市缺水现象更为严重[2-4]。虽然南水北调工程效果显著,但受水区域供需矛盾仍极其突出,特别是农业用水,其用水量常年受城市生活和工业用水的挤占,导致北部沿海城市即使处于受水区,其农业用水仍处于缺水状态[5]。针对沿海城市缺水的问题,以色列通过海水淡化的方式,逐渐摆脱了缺水的状态,其政府计划到2025年通过海水淡化可承担生活总用水量的70%[6-7]。

海水淡化的方法有多种,目前较为通用的是多级闪蒸法和反渗透法,就能量的来源和安装的便捷性来讲,反渗透海水淡化方法较为理想[8]。高压海水泵作为反渗透法应用的核心部件,在较大程度上决定了海水淡化装置的效率和成本。

现有的高压海水泵主要有离心泵、容积式往复泵和旋涡泵。旋涡泵由于流量、效率都较低,只适用于极小流量、较高压力的场合[9]。工作原理决定了离心泵和容积式往复泵各自的适用范围,离心泵适用于流量大于3 000 m3/d,柱塞泵适用于流量小于2 000 m3/d的应用场合[10-11]。流量区间并不是两种泵之间选择的唯一标准。如在风电海水淡化系统中,由于系统供电量波动较大,导致泵的工作功率波动较大。离心泵在降功率运行时会同时降低系统的反渗透流量和质量,而容积式往复泵虽然也会降低系统的反渗透流量,却能保证系统的反渗透质量。故小规模的风电海水淡化系统基本选择容积式往复泵,其中最具有代表性且应用最广的是柱塞泵。相对于离心泵,柱塞泵的优点明显,如流量恒定、压力范围大、效率高,基本不受设计工作点的影响,且拥有自吸作用。柱塞泵也存在一些缺点,包括流量不均匀、流量小、结构复杂、振动大、维修麻烦等[12-13]。同时,柱塞泵与离心泵均存在轴向力不平衡[14]的缺点。

本文提出二维插装水泵的工作原理,通过与传统轴向柱塞水泵进行比较,分析其所具有的潜在优势,并对其中的滚轮-凸轮轨道机构进行研究。针对滚轮-凸轮轨道机构的运动接触规律展开分析,建立接触面的数学模型。基于数学模型提出应用分析,测试转换机构的运动曲线来验证其表面精确度和运动转换精度,同时,通过试验验证运动转换机构的应用效果,测试单元泵组的流量特性曲线,并对其进行分析。

1 二维插装水泵结构设计

1.1 结构及工作原理

目前水介质柱塞泵应用最广的是斜盘式轴向柱塞泵,以下简称柱塞泵。流量不均匀主要由柱塞泵有限的柱塞数和流量倒灌引起,相关研究主要关注增加柱塞数[15]和优化配流口[16]。流量小、结构复杂、维修麻烦这些问题均源于柱塞泵中的摩擦副。滑靴-斜盘和缸体-配流盘摩擦副承受很大的不平衡静液压力,摩擦副相对运动时,形成了摩擦副PV值(压应力与线速度的乘积)的“天花板效应”,限制了工作压力或工作转速的提高[17]。线速度的“天花板”在于柱塞泵的流量受转速的限制,同时也受到排量的制约。柱塞泵排量由柱塞直径决定,而柱塞直径的增加一方面会带来柱塞旋转直径的增加,即旋转线速度的增加,另一方面会带来柱塞转动惯量和往复惯量的增大,导致调速困难和冲击加大。压应力的“天花板”在于除了上述两个摩擦副,柱塞泵中还有球头-滑靴摩擦副、柱塞-缸体摩擦副。在油介质中这些滑动摩擦副间存在着润滑与泄漏的矛盾,系统压力越高,为了维持压应力的极限,润滑与泄漏的矛盾也越突出[18]。当介质为水时,由于其粘度只有液压油的1/50~1/30,这一特性凸显了摩擦副之间因支撑不足而造成组件之间接触的问题,加剧了润滑与泄漏之间的矛盾[19-20]。同时,海水介质杂质较液压油更多,更易引起摩擦副之间的磨损。产生磨损之后需要维修或更换的部件往往相互关联,导致了柱塞泵结构复杂、维修麻烦的问题。

如图1所示,在传统轴向柱塞泵中存在着4个主要的滑动摩擦副,包括滑靴-斜盘摩擦副、柱塞-缸体摩擦副、缸体-配流盘摩擦副和球头-滑靴摩擦副。理论上4个摩擦副之间的间隙是均匀的且充满能平衡柱塞负载的润滑液体,然而事实并非如此。水介质的低粘度特性,使传统轴向柱塞泵本身存在的问题更为突出。轴向柱塞泵中每个摩擦副都承受着源自于滑靴-斜盘摩擦副反作用力Fn的侧倾力矩,且会产生侧倾变形。作用在滑靴上的反作用力会导致柱塞倾斜并在柱塞和缸壁上引起较大的反作用力Fa和Fb。由于配流副中相对于Z轴的压力分布不均匀,也会在缸体上引起倾斜力偶。在水介质条件下,不平衡力造成的磨损将更明显。由于介质粘度小,为了平衡这些不平衡力,润滑与泄漏之间的矛盾变得更为显著。离心泵作为水液压泵的另一大应用,轴向力和径向力的平衡问题也一直是提升泵的设计水平的一个难点[21]。

图1 传统轴向柱塞泵中摩擦副与不平衡力Fig.1 Friction pairs and unbalanced forces in traditional axial piston pump1.缸体-配流盘摩擦副 2.柱塞-缸体摩擦副 3.球头-滑靴摩擦副 4.滑靴-斜盘摩擦副

水介质轴向柱塞泵相对于离心泵最大的劣势是单泵的流量极限较小。为了增大水介质液压轴向柱塞泵的流量,需要通过增大泵的排量和转速来实现。增大转速必然会恶化摩擦副之间的润滑条件。增加排量则会增大泵组件的尺寸和相对于Y轴的回转半径,导致柱塞的直线往复与单向旋转惯性的增大。直线往复惯性会增大组件的冲击,单向旋转惯性则会降低电机转速的可调性。同时组件的尺寸和回转半径的增加也会增大摩擦副之间的相对运动速度,恶化摩擦副之间的润滑条件。

本文提出一种柱塞配流的二维插装水泵,由多个独立工作的单元泵组成。区别于传统轴向柱塞泵中存在诸多不平衡力的情况,单元泵的工作原理使其能消除所有柱塞泵中存在的不平衡力。如图2、3所示,单元泵的柱塞由安装在缸体两侧的两个滚轮-凸轮轨道机构驱动。柱塞的中部有两个柱塞台肩,这两个台肩与安装在缸体两侧的凸轮作为边界从缸体内部空间隔离出两个密闭的空间作为液腔,两个液腔由于高低压的不同,以红、蓝两色区分。缸体上的密封圈安装槽安装的“O”型密封圈用以隔离高低压液体和两侧运动转换机构所在的腔体。通过空间凸轮滚子机构的运动传递,拨叉滚子机构的旋转运动被转换为柱塞的单向旋转和往复直线运动的复合运动。通过这个复合运动,两侧液腔内的油液能通过周向分布在活塞上的沟槽与周向分布在缸体上的进出液口交替连通,实现连续的泵吸水和配流功能。

图2 二维插装水泵单元泵结构简图Fig.2 Unit pump of two-dimensional cartridge water pump

图3 单元水泵样机Fig.3 Photo of two-dimensional unit water pump1.出液口 2.密封圈安装槽 3.拨叉滚子机构 4.空间凸轮 5.缸体 6.进液口 7.滚轮-凸轮轨道机构

基于这一结构设计,柱塞腔中高压液体产生的轴向力F被平均地分配于两个对称的锥滚子上,两个锥滚子分别承受一个相同的力,即F1等于F2,保证了活塞泵轴向的受力平衡。同时,由于配流结构的优化,高压配流液体产生的径向力F3等于F4。这两个径向力在保证配流结构受力平衡的同时,还能为活塞提供支撑力与油膜润滑,减少活塞与缸体的摩擦,即理论上提高了泵的PV值极限。

单元泵泵吸液的具体实现过程参照文献[22]。本文的单元泵与文献[22]区别在于二维插装水泵单元泵的液腔隔离式设计,能将润滑油脂与输送液体相隔离。

图4 二维插装水泵示意图Fig.4 Schematic of two-dimensional cartridge water pump1.单元泵 2.汇流轴 3.低压汇流孔 4.左侧润滑液腔 5.吸液槽 6.泵液槽 7.运动转换机构 8.齿轮箱 9.润滑液注口10.动力输入轴 11.右侧润滑液腔 12.密封圈 13.泵体 14.高压汇流孔 15.润滑液沟通孔

如图4所示,二维插装水泵主要由6个插装在泵体中的单元泵、汇流轴、泵壳、齿轮箱和动力输入轴组成。每个单元泵都能独立工作,6个单元泵的流量通过汇流轴汇聚。由于油水分离结构的设计,泵吸水的功能在单元泵体内部和汇流轴中段实现,使水与两侧的润滑液完全隔离。由于单元泵工作时会导致两侧润滑液腔内润滑液体积的变化,故需要在汇流轴内部设计润滑液沟通孔来连接两端的润滑液腔。单元泵独立使用时流量脉动较大,需要两个为一组一起使用来消除结构性流量脉动[23]。二维插装水泵通过偶数个单元泵插装使用,能消除结构性流量脉动。另一方面,由于插装水泵中每个单元泵都是独立的,增加单元泵的数量并不会像轴向柱塞泵一样增加各摩擦副的回转半径。原因是单元泵可以通过齿轮箱多环复式叠加插装,不同于轴向柱塞泵的布局方式,只能将柱塞安放在一个圆环内。即理论上插装式水泵的单体体积不存在限制,可以通过增加单元泵数量而不增加摩擦副间相对速度的方法来提高单泵的流量。该设计可以使二维插装水泵突破传统轴向柱塞水泵单体具有流量极限劣势,使容积式柱塞泵相对于离心泵具有更多优势。

图5中单元泵a-d、b-e、c-f的活塞之间分别以相对差45°的相位角来布局,保证相对应的两个泵组合后的瞬时流量为一个恒定值。同时单元泵a、b、c之间的相位角之差为60°,使单元泵组a-d、b-e、c-f的活塞均匀地分布在180°之间,能减少因某个单元泵由于磨损而产生的流量脉动。

图5 二维插装水泵流量的理论组合形式Fig.5 Theoretical combining form of flow rate in two-dimensional cartridge water pump

1.2 凸轮滚子运动转换机构设计

二维理论的主要原理是通过由空间凸轮滚子机构驱动实现的柱塞复合运动来实现泵的泵吸功能和配流功能。二维原理的应用,打破了传统轴向柱塞中多项结构性限制。其突破限制的前提是有一个可靠的运动转化装置,即凸轮-滚子空间机构。作为电机输出轴旋转运动和泵内柱塞复合运动之间的转换装置,单元泵PV值极限和效能的提高对其强度、疲劳强度和转速极限提出了更高的要求,而结构流量脉动的消除则要求其具有更高的转换精度。

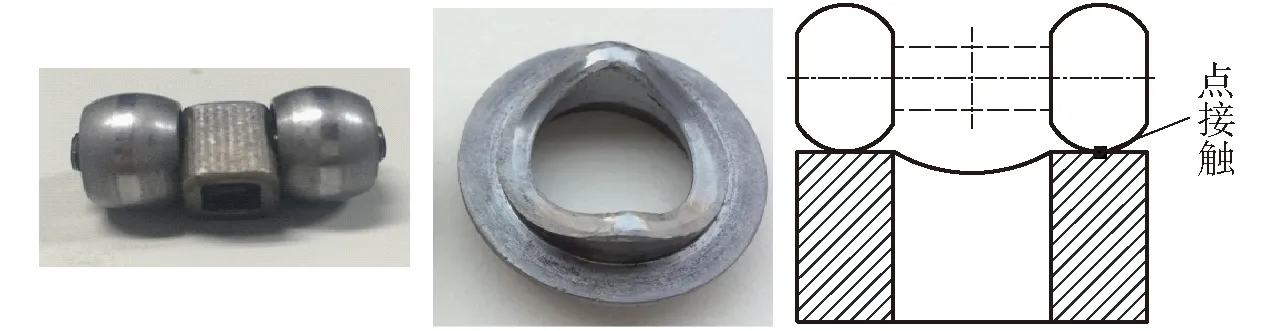

采用球滚子的运动转换机构设计简单,可通过滚子运动的理论廓线按基圆直接展开得到凸轮滚子接触面的实际廓线。如图6所示,由于凸轮与滚子的接触形式为点接触,故凸轮的加工也较为简便,接触面可以按等高曲面加工。但是由于接触区域过小(临界状况下为一个点),会导致接触应力急剧增大,造成曲面磨损,形成了特别明显的接触带。

图6 球滚子运动转换机构Fig.6 Ball roller motion transfer mechanism

如图7所示,相较于球滚子运动转换机构,锥滚子运动转换机构的接触区域更大(临界状况下为一条线)。线接触能显著优化接触工况,减少锥滚子与凸轮之间的磨损。

图7 锥滚子运动转换机构Fig.7 Tapered roller motion transfer mechanism

图8 锥滚子接触情况Fig.8 Contact condition of taper roller

如图8所示,在运动过程中,锥滚子外表面与凸轮最外缘空间曲线接触产生接触点A,从A1变化到A2。以凸轮为基准,接触点A一直在凸轮最边缘运动,以锥滚子为基准,接触点所在锥滚子上的圆周半径是变化的。在旋转的过程中,将点A和Z轴之间的最短距离定义为公转半径,将点A到锥滚子中心轴线的最短距离定义为自转半径。显然在机构的运动过程中,由于锥滚子与凸轮的接触关系是在变化的,对于接触点A来说,公转半径是恒定的而自转半径是变化的。

图9 自转半径变化情况Fig.9 Change of rotation radius

结合图8、9可以看出,接触点An所处锥滚子上的基圆是变化的,当基圆位于顶部和底部时,其半径等于r,在运动的过程中,基圆的半径r′是一个变量。针对这一变化,早期工作对等高曲面廓线做定基圆包络法展开后对ΔZ进行了补偿,即以自转半径为r的基圆利用包络法画出等高廓线后通过消除ΔZ的高度误差来得到近似的锥曲面实际廓线[24]。

通过消除ΔZ的高度误差虽然可以得到空间曲面的近似结果,但由于其应用的是包络法,只能得到接触点的坐标,却无法进行推导。且对其中一些值采用了近似取值,如回转半径取为lBoC1,实际应为lBoCn等,使求解结果存在一定的误差。其得到坐标的方式,使其不能作为进一步的静力学与动力学研究的理论基础。如图10所示,为了得到可用于理论分析的数学模型,通过空间关系建立了空间点直接求解的数学模型。

图10 参数关系Fig.10 Relationship of parameters

图11 实际基圆的参数求解Fig.11 Parameter solution of actual base circle

如图11所示,由于不同基圆对应的理论廓线不是简单的平面展开,所以在运动过程中,实际基圆垂直于BoBn,且实际回转半径为lBoBn,定义为Rn。基圆的半径lCn′An区别于r′,定义为r″。当Bo的运动规律采用等加等减速时,其Z轴方向位移表示为

(1)

式中θ——锥滚子中心轴线的旋转角度

h——活塞的行程

θ0——活塞完成1/2行程对应的角度

显然,点C′n的坐标为点Bo关于回转半径Rn的展开,则点C′n在Z轴方向的位移表示为

(2)

确定点C′n在Z轴方向的位移为f(θ,Rn),则点C′n的斜率可以表示为f′(θ,Rn)。

由f′(θ,Rn)可以得到α′ 的值,公式为

α′=arctanf′(θ,Rn)

(3)

当α′ 得到求解之后,可以通过图10中的空间关系得到α′与β的关系,公式为

(4)

式中γ——锥滚子锥度

脑瘫是一种致残性慢性病,除了医疗康复外,需要长期、有效的家庭康复保驾护航,才能保证儿童康复的疗效,让更多儿童回归家庭和社会。把医院的医疗康复延续到家里,这更符合目前我国的基本国情。已有大量研究表明家庭康复在脑瘫患儿的康复训练中有显著重要性,医院加家庭康复训练的强化训练模式是儿童脑瘫康复行之有效的方法[11-13],坚持家庭康复的脑瘫患儿疗效比不坚持家庭康复的更好。父母的心理状况不良,将会影响家庭康复的执行,进而影响脑瘫儿童康复疗效。对脑瘫患儿父母进行心理干预可以更好地提高患儿康复疗效[14]。关注脑瘫患儿父母的心理状况及影响因素,出台救助政策、完善社会服务支持、积极开展家长工作等有深远意义。

β——实际接触点与Z轴的垂线相对于锥滚子中心轴线的偏转角

当求解β之后,可以通过图10中三角形之间的关系得到r″的求解公式

(5)

式中r″——实际基圆半径

图12 接触点的平面坐标Fig.12 Plane coordinates of contact points

由图11可得,点An的Z轴坐标可以表示为f(θ,Rn)+r″cosα′,结合图12,An的空间坐标可以表示为(Rn,θ+β,f(θ,Rn)+r″cosα′),也可以转换为(X(θ,Rn),Y(θ,Rn),Z(θ,Rn))。

通过Matlab软件对上述推导过程进行程序编写,可以得到锥滚子与空间凸轮在任意旋转角度上的接触点。通过改变程序的循环次数来加密求解接触点,理论上能得到一个完整的接触曲面,可以用于三维建模。

2 仿真

如图13所示,通过Matlab软件对于接触点处的衍生计算,还能得到接触点处压力角的分布情况。点a、c分别为凸轮上一个波峰两侧压力角最大的斜坡处,点b为波峰处,此处压力角为零。接触点压力角变化的趋势可以用于凸轮设计前的结构分析与设计后的受力分析。

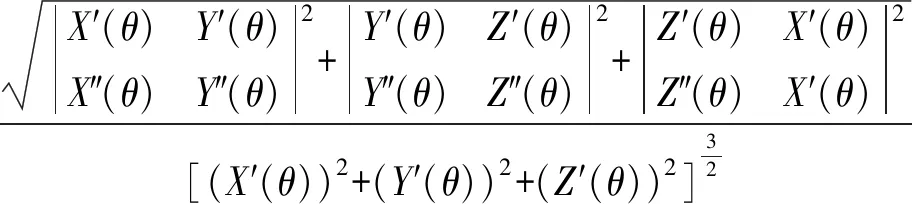

如图14所示,对于图13中最大压力角处的数据进行提取分析,可以得到凸轮面上最大压力角随接触点所处凸轮的行程和内外径变化而产生的变化趋势。最大压力角分布的求解能指导凸轮的设计与其他配件的选型,如凸轮的半径对应着滚子的形状,凸轮的行程对应着活塞的行程,即决定了单元泵排量的选择。曲率公式[25]为

图13 接触点处压力角的变化Fig.13 Change of pressure angle at contact point

图14 凸轮面上压力角极值的变化趋势Fig.14 Variation trend of maximum pressure angle on cam surface

(6)

式中K——曲率

则曲率半径公式为

(7)

式中ρ——曲率半径

由于接触点An和理论端点Cn的坐标可以表示为(X(θ,Rn),Y(θ,Rn),Z(θ,Rn)),则通过Matlab软件对求解过程进行编程,可以得到理论曲面的曲率半径与实际曲面的曲率半径分布图。

凸轮的理论曲率半径如图15所示,为了使凸轮的理论曲率半径分布状态更符合凸轮的变化趋势,将其值求负值。凸轮理论曲面的曲率半径主要分为凹曲率半径和凸曲率半径,公式为

图15 理论曲率半径分布Fig.15 Distribution of theoretical curvature radius

(8)

式中ρj——接触曲面的曲率半径

如式(8)所示,接触曲面的曲率半径可以通过理论曲率半径和实际接触半径运算得到。由于曲率半径分为凹曲率半径和凸曲率半径,所以当求解凹曲面的曲率半径时,ρj的值为理论曲率半径和实际接触半径之和,当求解凸曲面的曲率半径时,ρj的值为理论曲率半径和实际接触半径之差。如图16所示,由于加减的区别,接触面的曲率半径并不连续。一般平面凸轮判断滚子与凸轮机构之间的关系能否满足设计要求,主要通过判断接触曲线的曲率半径是否大于5 mm。求得空间曲率分布之后,通过接触曲面的曲率半径分布能更直观地判断是否符合设计要求。

图16 接触曲面曲率半径分布Fig.16 Curvature radius distribution of contact surface

3 试验

建立理论模型后,可以通过模型验证参数是否符合设计要求。当确定设计参数之后,只要输入锥滚子的锥度和空间凸轮的内外径就可以得到接触曲面上的接触点。如图17所示,通过这些接触点,可以通过SolidWorks软件来构造空间曲线,从而建立三维模型。以三维模型为基础可以加工得到实物。

图17 三维模型与实物图Fig.17 Three-dimensional model and product photo

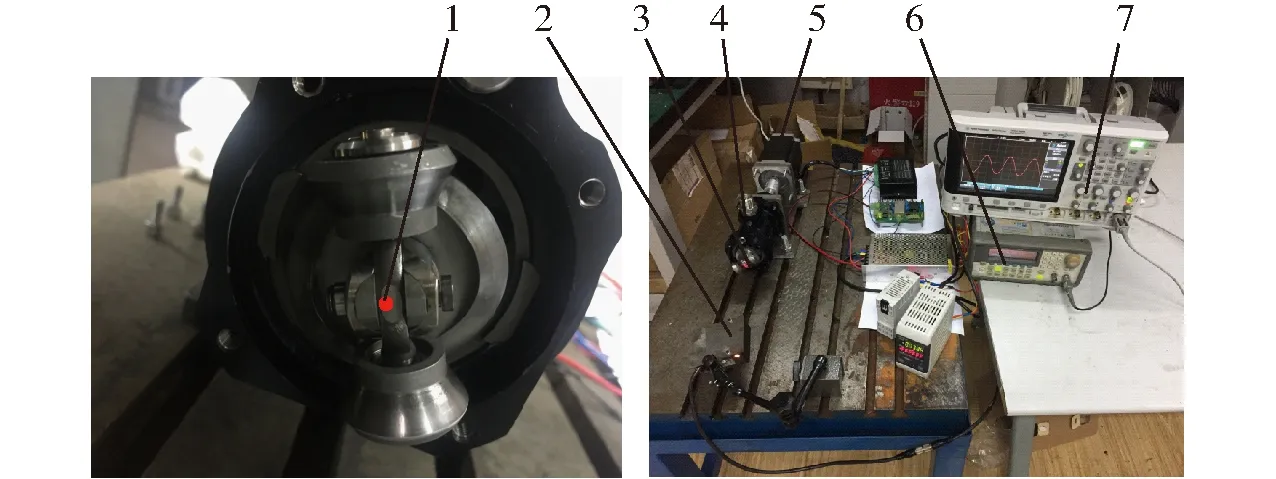

如图18所示,通过柱塞泵柱塞位移的测试平台,测试了柱塞往复运动位移情况来验证滚轮-凸轮运动转换机构转换精度,测试结果如图19所示。

图18 位移测试平台Fig.18 Displacement test platform1.激光位移传感器测试点 2.激光位移传感器 3.柱塞 4.二维泵 5.步进电机 6.信号发生器 7.示波器

图19 测试结果与理论值的对比Fig.19 Comparison between test results and theoretical values

图19展示了电机转速为500 r/min左右时的试验测试结果。在波谷和波峰处有一些波动,这些波动主要由凸轮表面误差和装配精度引起。

由于二维插装水泵的流量特性是基于两个单元泵为一组的配合实现的,采用多个单元泵组的目的是增大其流量和稳定性。两个单元泵配合而成的单元泵组就可以实现结构性流量脉动消除的验证。为了验证两个单元泵组消除结构脉动的能力,基于燃油与水介质粘度相近的原理,采用一个燃油介质的单元泵组测试系统来测试其流量特性。同时通过试验结果验证滚轮-凸轮运动转换机构对单元泵组流量特性的影响,系统原理如图20所示。

图20 流量特性测试系统原理图Fig.20 Schematic of flow characteristic test system1.油箱 2.辅助泵 3、16.溢流阀 4、7.单向阀 5、14.压力表 6.节流阀 8、15.流量计 9.电机 10.加速器 11.扭矩限制器 12.力矩转速传感器 13.单元泵组

测试试验台采用辅助泵为单元泵组提供燃油,用溢流阀模拟系统压力。在试验过程中,通过速度传感器和流量计测试泵的动态特性,并以此验证单元泵组消除结构性流量脉动的特性,和验证凸轮运动转换机构接触曲面模型的正确性。出于速度可测范围和系统安全性的考虑,系统中加入了加速器和扭矩限制器。

试验台示意图如图21所示,通过该试验台,可以检测单元泵组的流量与转速。

图21 流量特性测试试验台Fig.21 Flow characteristic test bench1.泵入口 2.泵出口 3.泵单元组 4.扭矩限制器 5.加速器6.电机

图22 转速、流量曲线Fig.22 Curves of revolving speed and flow

图22所示为转速曲线和流量曲线,可以看出转速与流量的波动均为10%左右,但是流量和转速的跟随性相当高。如果流量相对于转速的跟随性较好,说明产生的流量脉动来自于转速波动而不是结构本身。若流量相对于转速的跟随性达到100%, 则说明在恒转速的情况下,二维插装水泵能达到如图5所示的完全没有流量脉动的状态,从侧面说明接触曲面的精确性。为了定量分析试验结果,对采集的数据进行了分析。

首先对图22中转速和流量曲线的组成点分别取平均值,然后基于此平均值对每个数据点做平均值的误差分析。将转速曲线组成点相对于平均值的误差与流量曲线组成点相对于平均值的误差进行相减后得出的差值如图23所示。可以看出,流量的波动误差相对于转速的波动误差的差值基本分布在±2%以内。由于误差差值包含了许多外界因素,如装配精度、设备共振、加工精度等,此误差分布区间基本可以说明两个单元泵的组合可以消除结构性流量脉动,同时也可以验证接触曲面数学模型的正确性。

图23 误差对比分布Fig.23 Distribution of error contrast

4 结论

(1)相对于离心泵,传统轴向柱塞泵存在流量不均匀、流量小、结构复杂、振动大、维修麻烦等缺点。同时,两者均存在轴向力不平衡的问题。因此,二维插装水泵没有结构性流量脉动,可通过偶数插装提高单泵流量。由于插装结构,多个单元泵之间不存在互相干涉,结构简单,对于有损坏的单元泵,可直接更换,维修方便。由于单元泵的结构设计,泵中不存在不平衡力,故各向力平衡且不会因不平衡力产生额外的振动。

(2)相对于传统轴向柱塞泵,二维插装水泵用凸轮滚子转换机构替换了斜盘滑靴机构,将滑动摩擦副转换为滚动摩擦副;通过在柱塞上对配流功能的集成,消除了配流盘,将原轴向柱塞泵中两个摩擦副(即柱塞副和配流副),减少到一个柱塞配流副。由于配流和泵吸水功能的集成,可设计油水分离结构,使运动转换机构处于油脂润滑状态,减少磨损。

(3)建立了数学模型,通过数学模型推导出曲面的压力角分布、空间曲率分布等设计参数,为单元泵运动学与动力学的进一步研究提供了理论基础。

(4)通过对柱塞轴向运动曲线的测量,验证了数学模型的正确性,也分析了加工与装配过程中存在的误差。

(5)单元泵组的独立试验证明单元泵组可以消除结构性流量脉动,即可推论二维插装水泵能消除结构性流量脉动,这是传统轴向柱塞泵无法实现的。一方面降低了泵的噪声,另一方面也减小了因流量脉动冲击带来的磨损影响。同时,根据流量与转速的跟随性,进一步验证了数学模型的正确性。