新型铁碳微电解填料预处理船舶含油压舱水

康蒙蒙,刘 梅,孙静亚,翁益松,陈庆国

(1.浙江海洋大学船舶与机电工程学院,浙江舟山 316022;2.浙江海洋大学海洋科学与技术学院,浙江舟山 316022;3.舟山市水利勘测设计院,浙江舟山 316000)

当船舶运输石油时,使油轮正常起航并达到一定的速度,确保航行到装货港的航行安全。压载水装载到油轮的货舱中,装载到货舱中的压载水被油箱中的残余油污染,就形成了含油压舱水。通常,压载水约占油轮载荷的25%,油含量约为3 000 mg·L-1。压舱水中间层的平均油含量通常为12~15 mg·L-1。杨厚盛[1]用LOT法测量了从15 000~20 000 t去除表面油后的油船压载水,取出168个样品进行分析和测试,研究发现,“溶解”和分散态油的最高含量是59.22 mg·L-1,最低含量为1.43 mg·L-1,水中平均含油量为12.13 mg·L-1。

目前,含油废水的处理技术主要有吸附法[2-5]、絮凝法[6-7]、生物法[8-9]等,而微电解技术较少被应用到处理中。铁碳微电解法包括内电解法和零价铁法[10],它与以铁为阳极、惰性碳为阴极、废水离子为电解质的电池反应。铁碳微电解常常用于废水的预处理,用来处理含油废水,不仅可以有效去除水中油污,还可以提高其生化性。本实验在传统铁碳微电解填料的基础上加以改进,加入了过渡金属元素镍,制备了一种新型的铁碳微电解填料,研究模拟含油压舱水中COD和油的去除效果。

1 材料与方法

1.1 实验材料

1.1.1 实验试剂

石油醚,盐酸,硫酸,无水硫酸钠,硫酸汞,氢氧化钠,重铬酸钾,硫酸银,邻苯二甲酸氢钾,实验所需化学试剂均为分析纯。配制油含量浓度为60 mg·L-1的模拟船舶含油压舱水。

1.1.2 实验铁碳球

新型铁碳微电解填料采用磁铁粉(80目)、椰壳生物质炭(20目)、钙基膨润土、草酸铵和镍粉,按铁碳质量比5∶1、膨润土含量20%、草酸铵含量1.5%和镍粉10 g的比例混合,人工造粒,在900℃下焙烧2 h而成。

1.2 实验方法

1.2.1 铁碳微电解预处理静态实验

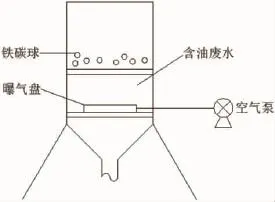

实验装置如图1所示,其下部配有连接空气泵的曝气盘。在室温条件下,取一定质量铁碳球,置于实验装置中,加入已调节好pH的含油压舱水,打开空气泵进行曝气反应。考察不同Fe/C投加量、不同电解时间、不同原水pH及不同曝气量条件下其COD和油含量的去除效果。

图1 微电解试验装置图Fig.1 Schematic diagram of the microelectrolysis reactor

1.2.2 铁碳微电解预处理正交实验

拟通过正交实验确定各因素对废水处理效果的影响强弱关系,选择L9(34)正交实验法,其正交实验因素水平如表1。

表1 铁碳微电解正交实验因素水平表Tab.1 Factors and levels of orthogonal experiments of Fe-C microelectrolysis

1.2.3 分析方法

用快速消解分光光度法[11]测定化学需氧量(COD),符合水和废水监测分析方法[12]。用油田采出水中含油量测定方法分光光度法[13]测定油含量。

按以下式子计算COD和油去除率:

式中,R1和R2分别表示COD和油的去除率,%;C1和C分别表示COD的初始浓度和剩余浓度,mg·L-1;C′1和C′分别表示油含量的初始浓度和剩余浓度,mg·L-1。

1.2.4 动力学分析

化学动力学反应级数方程为[14]:

式中:C0为初始的 COD 浓度,mg·L-1;Ct为反应一定时间后的 COD 浓度,mg·L-1;t为微电解的反应时间,min;k为去除速率常数。

2 结果与讨论

2.1 填料的微观形貌分析

填料的比表面积为49.47 m2·g-1,平均孔径为2.69 nm。该填料的微观形貌(SEM)分析如下,图2是新型铁碳微电解填料在800倍和2 000倍放大倍数下的SEM照片。从图2可以看出,在最佳条件下制备的填料表面结构疏松、多孔并且孔隙发达,较高的孔系数不仅有利于含油废水与填料的接触,还可以提高微电解反应效率。

图2 填料的SEM照片Fig.2 SEM images of filler

2.2 微电解单因素实验分析

2.2.1 不同Fe/C投加量对去除效果的影响

投加量不仅影响到废水的处理效果,而且还影响经济效益,对工程实际应用具有重要意义。

控制电解时间为90 min、pH为6和曝气量为20 L·min-1,Fe/C 投加量依次为 100、200、300、400 和 500 g·L-1,进行曝气反应,考察不同Fe/C投加量对含油压舱水中COD和油含量去除效果的影响,结果如图3所示。

从图3可以看出,当Fe/C投加量为200 g·L-1时,COD和油的去除率达到最大值。当Fe/C投加量低于200 g·L-1时,投加量增加,COD和油去除率也随着增加,这是因为反应的微电解填料越多,所形成的原电池就越多,会加速反应速率[15]。而当投加量高于200 g·L-1时,随着投加量增加,COD去除率变化不大,这是因为Fe过量,而C又较少,达到过饱和状态,难以再次发生电解反应。王栋[16]和殷旭东等[17]分别通过铁碳微电解法处理印染废水和高浓度焦化废水的结果表明,COD的去除率都是随着Fe/C投加量增加而先增加后减小的。因此,本次实验的最佳Fe/C投加量为200 g·L-1。

图3 Fe/C投加量对去除效果的影响Fig.3 Effect of Fe-C dosage on removal efficiency

2.2.2 不同电解时间对去除效果的影响

电解时间不仅影响废水中污染物的降解效果,还会影响铁碳的反应量,是废水处理工艺中的重要参数之一。

控制 Fe/C 投加量为 200 g·L-1、pH 为 6和曝气量为 20 L·min-1,电解时间依次为 30、60、90、120和150 min,进行曝气反应,考察不同电解时间对含油压舱水中COD和油含量去除效果的影响,结果如图4所示。

从图4可以看出,电解时间在30~120 min,COD和油去除率增加显著,在120 min达到最大,COD和油去除率分别为84.63%和83.33%,这是因为随着反应的进行,溶液中H+、Fe2+和Fe3+含量增加,加速了氧化还原反应;随后增加电解时间,其去除率下降,这是因为反应了一段时间后,溶液中的H+浓度降低,并且Fe发生钝化,铁碳球表面生成一层氧化薄膜,阻碍反应进行[18]。方俊华等[19]通过铁碳微电解法预处理苯胺基乙腈生产废水和的实验结果发现,COD的去除率都是随着反应时间增加而先增加后减小的,其最佳反应时间为75 min;吴傲立等[20]通过铁碳微电解法预处理汽车电泳涂装废水,结果表明,当反应时间在90~150 min,COD去除率比较稳定。因此,本次实验的最佳电解时间为120 min。

图4 电解时间对去除效果的影响Fig.4 Effect of electrolytic time on removal efficiency

2.2.3 不同pH对去除效果的影响

水处理工艺中,pH对处理效果的影响较大[21],它直接影响铁碳微电解对废水的处理效果。pH对微电解过程中氧化剂的活性、铁的形态、H2O2的分解和氧化还原电位有很大的影响[22-23]。

控制Fe/C投加量为200 g·L-1、电解时间为120 min和曝气量为20 L·min-1,pH 依次为 2、4、6、8 和 10,进行曝气反应,考察不同 pH 对含油压舱水中COD和油含量去除效果的影响,结果如图5所示。

图5 pH对去除效果的影响Fig.5 Effect of pH on removal efficiency

从图5可以看出,pH对铁碳微电解法处理含油废水有一定的影响,当pH为4时,COD和油去除率达到最大值,分别为89.76%和74.52%,处理效果最优;随着pH的不断升高,COD和油去除率呈下降趋势,这是因为酸度越大,氧的电极电位越高,微电池的电位差越大,会加速电极反应的进行,并且,反应还不断消耗废水中的H+,从而使溶液中pH升高。低pH有利于Fe-C微电解反应,而当pH过低时,COD和油去除率也不高,这是因为过低的pH抑制了微电流电池的反应。研究表明,由于Fe2+的还原性,强酸生成的大量的Fe2+会干扰COD的检测[24-25]。XU Xiaoyi,et al[26]通过微电解/Fenton氧化-混凝-生物降解法处理制药废水,研究结果发现,实验所需的废水的最佳pH也为4。因此,本次实验的最佳pH为4。

2.2.4 不同曝气量对去除效果的影响

在微电解反应中,曝气可以提高废水COD和油去除率,可以增加出水的絮凝效果[27]。

控制 Fe/C 投加量为 200 g·L-1、电解时间为 120 min 和 pH 为 4,曝气量依次为 10、20、30、40 和 50 L·min-1,进行曝气反应,考察不同曝气量对含油压舱水中COD和油含量去除效果的影响,结果如图6所示。

图6 曝气量对去除效果的影响Fig.6 Effect of aeration amount on removal efficiency

从图6可以看出,当曝气量从10增加到20 L·min-1,COD去除率急速提高;随后,当曝气量高于20 L·min-1时,COD和油去除率先减小后增加。曝气不仅为阴极反应提供氧气,而且还为铁碳循环提供动力,有利于铁表面的活化,大大增加了铁和碳的接触面积。实验发现,当曝气量过高时,COD和油去除率反而下降。在曝气的情况下,曝气后阴极处会生成羟基过氧化物,在阳极处产生Fe2+,从而引发Fenton反应[28]。在Fenton反应中,羟基自由基的氧化是降解COD的主要途径[29-31]。在最佳曝气量(20 L·min-1)下,水中溶解氧水平达到饱和。HAN Yanhe,et al[32]通过新型微电解反应器净化染料废水研究发现,当曝气量达到12.5 L·min-1时,处理效果最优,与本实验结果相近。因此,本次实验的最佳曝气量为20 L·min-1。

2.3 微电解正交实验分析

经过之前的单因素实验分析,综合考虑铁碳微电解处理含油压舱水的影响效果,又为了考察各因素对废水处理效果的影响强弱关系,以废水COD和油去除率作为评判指标,设计了四因素三水平正交实验,正交实验结果如表2。

由表2可知,根据极差分析可得,影响COD和油去除率的因素主次顺序依次为A(Fe/C投加量)>B(电解时间)>D(曝气量)>C(pH),所以对处理效果影响最大的因素是A:Fe/C投加量。其中,9组实验中,2号实验的去除效果最好,最佳组合因素为A1B2C2D2,分别是Fe/C投加量为150 g·L-1、电解时间为120 min、pH为4和曝气量为20 L·min-1;这与微电解单因素实验所得结果基本一致。单因素静态实验中电解时间、pH和曝气量的最佳条件与正交实验最优化结果相同,正交实验得到的150 g·L-1最优投加量介于100~200 g·L-1,与单因素实验获得的变化趋势一致。

表2 铁碳微电解正交实验结果Tab.2 Result of orthogonal experiments of Fe-C microelectrolysis

2.4 COD去除动力学分析

根据化学动力学反应级数方程(3),分别按零级、一级和二级,对电解时间t作回归分析,并计算线性相关系数,结果如表3、4。

表3 COD浓度与反应时间的关系Tab.3 Relationship between COD concentration and reaction time

由表3、4可知,采用一级反应动力学方程来拟合铁碳微电解反应过程动力学线性相关性最好,相关系数最高,所以,可以推断铁碳微电解去除COD的反应较好地符合一级反应动力学。

铁碳微电解反应符合一级反应动力学,可以由一级反应动力学微分方程积分后推导出常规拟合方程。对于反应速率与物质A浓度的一次方成正比的一级反应,物质A的消耗速率为:d[Ct]/dt=k[Ct]

表4 回归分析Tab.4 Regression analysis

方程拟合为 Ct=m+C0exp(-kt)

根据推导出的方程,用origin软件对铁碳微电解去除COD的动力学反应进行模拟,采用一级动力学衰减方程y=a+b·e-x/t进行拟合,如图7所示。

铁碳微电解反应过程经一级衰减方程拟合后,所得到的方程如下:

Ct=12.498+117.775e-t/64.7904,拟合曲线的相关性R2=0.935 8,可以较好的体现铁碳微电解降解含油压舱水的动力学过程。

图7 铁碳微电解反应一级动力学模拟Fig.7 First-order reaction kinetic simulation of Fe-C microelectrolysis

3 结论

(1)通过单因素静态实验,确定的最佳条件为:Fe/C投加量为200 g·L-1,电解时间为120 min,pH为4和曝气量为20 L·min-1,此时COD和油去除率分别达到77.96%和81.83%。

(2)正交实验结果表明:影响COD和油去除率的因素主次顺序依次为Fe/C投加量>电解时间>曝气量>pH,并且确定的最佳组合因素为A1B2C2D2,这与前面单因素静态实验所得结果类似。

(3)铁碳微电解COD反应动力学方程为y=0.012 09 x+0.049 67,相关系数R2为0.949 4。

(4)研究结果不仅可作为油船压舱水处理技术的基础,也可用于化工、环境工程等领域,具有良好的发展前景。