一体化智能干选技术在桑树坪二号井的应用

重红伟

(中煤西安设计工程有限责任公司,陕西 西安 710054)

1 生产现状及人工拣矸存在的问题

2015年,韩城矿业公司桑树坪矿二号井完成了生产系统扩能改造工作,矿井主运输系统全面实现胶带运输。南北采区煤炭首先进入井底煤仓,再通过斜井主运带式输送机运至筛分车间进行筛分,分为大于60 mm筛上物块煤、矸石及小于60 mm粒级筛下物混煤。块煤中由于筛上物矸石含量达60%,为提升产品质量,现有生产系统设置了3处人工拣矸环节。人工拣矸存在以下问题:① 员工配置较多,人工成本较高;② 工况复杂,安全管理压力大;③ 工作环境差,粉尘大,噪音大,易使员工患上职业病;④ 劳动强度大,工作时间长,易疲劳,易造成漏选或错选,分选效率低下;⑤ 员工的熟练程度和职业技能影响分选效果;⑥ 经过三次人工拣矸环节,部分块煤在转载、转运、推土机盘煤过程中成为末煤(损失高达65%),总体经济效益降低。

2 一体化智能干选技术的应用

2.1 主要特点

同传统的跳汰、重介等技术相比较,一体化智能干法选煤技术具有以下特点:投资省;不用水,省去了脱水干燥环节;能够完全替代人工,能耗低;无其他介质加入,既节省了水资源,又不会造成环境破坏和其他污染;由于采用机械自动化操作,可大大提升选煤精度。

2.2 一体化智能干选技术原理

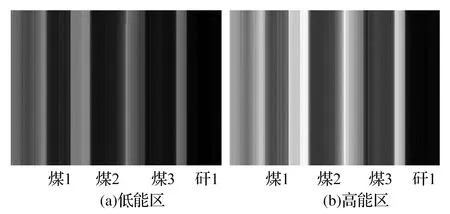

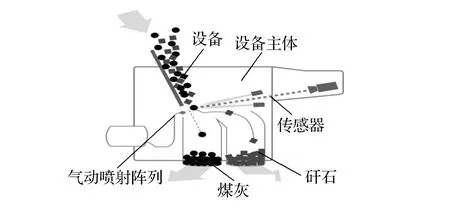

一体化智能干选技术是利用煤炭和矸石物理属性的不同,通过双能X射线识别后,再由快速执行机构进行煤矸分离。在双能X射线照射下,煤炭和矸石由于对射线的吸收不同而形成成像差异;系统根据成像差异对煤炭和矸石进行识别后,将信号发送给执行系统;执行系统的卧式气动喷射阵列喷射出高压空气,击打煤或矸石,使其脱离原运动轨迹而进入远端溜槽中;未受击打的矸石或煤则沿原运动轨迹落入近端溜槽中,从而实现煤炭和矸石的高效精确分选。实际现场应用时,可根据待选混合物中煤和矸石的比例,自由确定击打对象是煤还是矸石。双能X射线煤与矸石成像采集见图1,识别—击打一体化模式智能干选系统见图2。

2.3 分选工艺流程

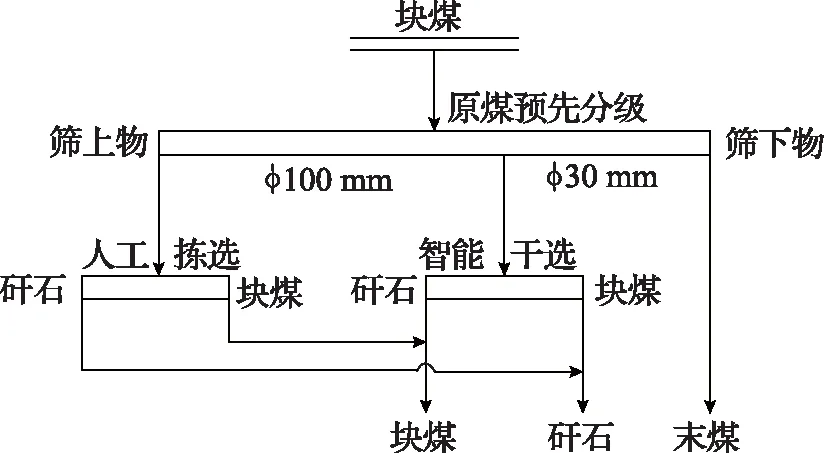

桑树坪二号井应用的块煤智能干选工艺流程见图3。一二次手选后的块煤(0~300 mm)先经双层分级筛(上层筛孔φ100 mm,下层筛孔φ30 mm)进行分级,大于100 mm粒级经人工拣出块煤产品,100~30 mm块煤进入智能干选系统,分选出块煤产品及矸石,小于30 mm粒级作为末煤产品。

图1 双能X射线煤矸成像采集图

图2 识别—击打一体化模式智能干选系统示意

图3 桑树坪二号井块煤智能干选工艺流程示意

3 分选效果

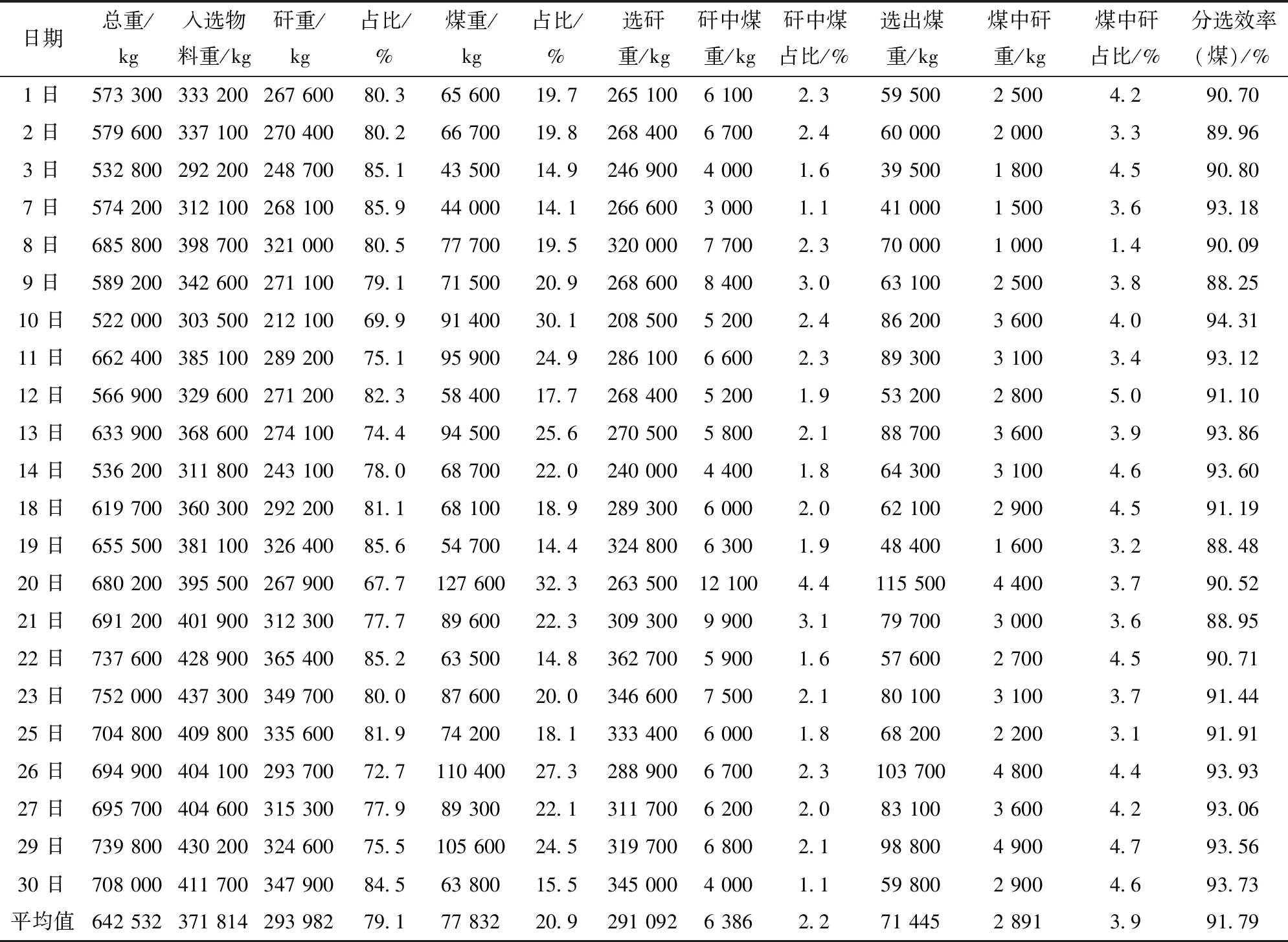

一体化智能干选技术在桑树坪二号井应用后的运行统计见表1。

由表1可看出,煤中含矸率小于5%,最低时达到1.4%;矸中带煤率小于5%,最低时达到1.1%;煤的分选效率大于90%,指标良好,达到并超过了预期目标。

表1 一化化智能干选技术应用运行统计(30~100 mm)

4 效益分析

4.1 直接效益

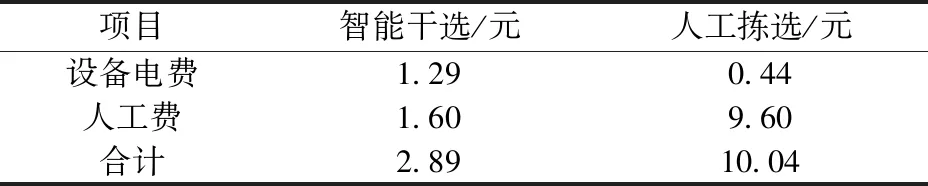

采用智能干选代替人工拣选,分选成本大幅度降低,详见表2。

表2 一体化智能干法选煤与人工拣选吨煤成本对比

由表2可看出,采用一体化智能干法选煤技术,吨煤成本费用较人工拣选少7.15元;按矿井实际生产能力3.0 Mt/a计算,每年约产生30万t混杂煤,计算成本每年可节约214.5万元。

4.2 预期效益(主井系统)

桑树坪主井系统应用智能干选系统后,预期经济效益为两部分:分选人工费降低以及块煤率提升。

(1)人工费:根据矿方提供资料,桑树坪二号井三次拣矸配备工人96人,应用一体化智能干法选煤系统后,仅需要配备8人进行产品检查分选,可节省拣矸工88人,全年可节省人工费528万元(按人均年工资6万元计算)。

(2)块煤产率提高增加效益:人工拣矸生产时,需要将块煤倒运三次,年损失6.30万t,按照块煤与末煤保守差价185元/t计算,年损失费用约1 165.5万元。

(3)将智能干法选煤技术应用于井下排矸,将矸石提前排除,可使得矸石不升井,直接充填采空区,可节省大量运力、人工、场地费用。

5 结 语

一体化智能干选技术在桑树坪二号井的成功应用,解决了企业面临的现实问题,为企业创造了经济效益和社会效益,为实现煤炭生产的环保、高效、节能提供了新思路。