尾矿库砂筑坝漫顶溃决模拟分析研究

李海涛

(宜昌市水利水电勘察设计院有限公司,湖北 宜昌 443005)

尾矿库砂筑坝漫顶溃决分析研究,是尾矿库砂筑坝工程安全建设必不可少的技术方面和工程组织实施的段落节点。本文参考尾矿库坝工程案例和尾矿库坝漫顶溃决基本原理,以模拟实验和FLOW-3D比对计算分析的方式,重点围绕不同筑砂粒度对尾矿库砂筑坝漫顶溃决的影响关系,开展尾矿库砂筑坝漫顶溃决专题分析研究,以为同类工程应用提供研究和技术参考,助力建设坝体结构更牢固、安全运行更长久的尾矿库砂筑坝工程。

1 尾矿库坝漫顶溃决原理概述

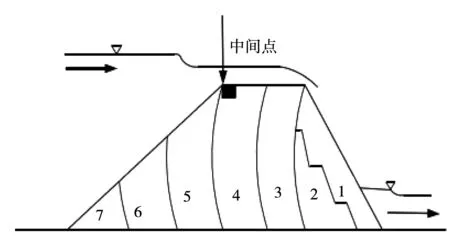

1.1 溃口层削与陡落坎冲淘刷

沙性土砂石坝漫顶溃决过程中,溃决面遭遇水流层削,越来越平整,溃决口一般都呈倒梯形扩大状态。沙性土砂石坝漫顶层削溃决过程见图1。图1中的1-2层面为溃决初期的毁削层面,3-7层面为溃决发展阶段的毁削层面。

图1 沙性土砂石坝漫顶层削溃决过程简图

而黏结性土砂石坝的溃决口早期更趋于轻微梯阶状。随溃决发展,冲损面从下游面渐次向上游面过渡,溃决口渐次加大,见图2。图2中的1-4层面为溃决初期的毁削层面,5-7层面为溃决发展阶段的毁削层面。

图2 黏结性土砂石坝漫顶层削溃决过程简图

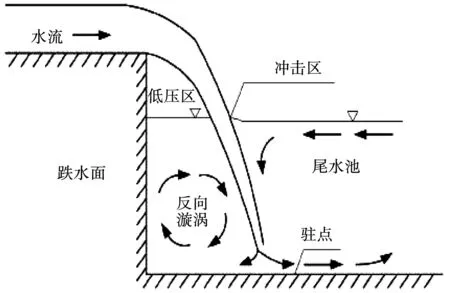

选矿筛出的尾矿砂粒度多数小于0.074 mm,颗粒组分多数大于50%。故尾矿库坝通常属于黏结性坝体,尾矿库坝漫顶溃决更相似于黏结性土砂石坝的漫顶溃决过程。尾矿库坝漫顶溃决早期,坝趾裂缝区域有微小陡落坎形成。溃决陡落坎状态见图3。

水流在陡落坎处因底床回弹形成一个反向涡漩,在跌水面垂向形成剪切应力,冲刷底床并对下坡面形成淘刷,使下侧坡面失稳,逐渐形成塌方。此后陡落坎向上侧坝面渐次发展扩大,直至坝身溃决,有时甚至可能在下侧坝身沿坡面构成梯阶状的数个陡落坎。

图3 溃决陡落坎状态示意图

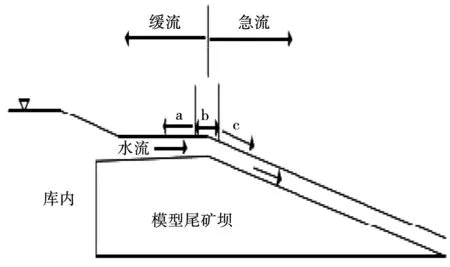

1.2 漫顶溃决流态分区

基于流态演绎和坝身冲蚀程度,尾矿库坝漫顶溃决一般可划分为a、b、c共3个不同区域,见图4。

图4 漫顶溃决流态分区

图4中a区域为尾矿库坝上侧坝面,在开始漫顶时呈缓流状态,水头牵引力、流动速率、坡降均较小,只有极易被冲刷材料所筑成的坝身才会于此出现冲损。b区为缓流到急流的过度区域,水头坡降、流动速率、牵引力急剧加大,上下坝面交界周围若存在裂隙,可能会出现冲损。c区系急流区,几乎盖覆全部坝身下侧,坡面土体受到水流的牵引力变得很大。此区域因为坝面间断或者连续急速坡度演变,可能导致这种牵引力在此间某处某点更集中,从而更有可能冲刷损毁坝面。

c区域一般会首先发生冲损,且发生在坝趾的概率相对更大。先是出现冲损小坑,之后冲损面不断变宽放大,沿坡面向上蔓延,继而发生陡落坎冲损,发生溃决口,导致坝顶下降,过流量激增,直至库坝溃决。

2 案例工程及实验模拟简介

2.1 案例工程简介

某永平铜矿燕仓尾矿库坝属枝状冲沟山谷型Ⅲ等尾矿库坝,设计最终积淤高度150.0 m,总库容设计6 600×104m3。该工程拥有5座坝体:分别为主坝1#和副坝2#-5#。副坝2#-5#早期为块石护坡的黏土均质坝,主坝1#早期为斜墙黏土堆石坝。2#坝和3#坝设有坡脚排水棱体。淤积坝设计子坝内坡比为1∶1.5,外坡比1∶4,高程为2.5 m。

2.2 实验建模及相关参数

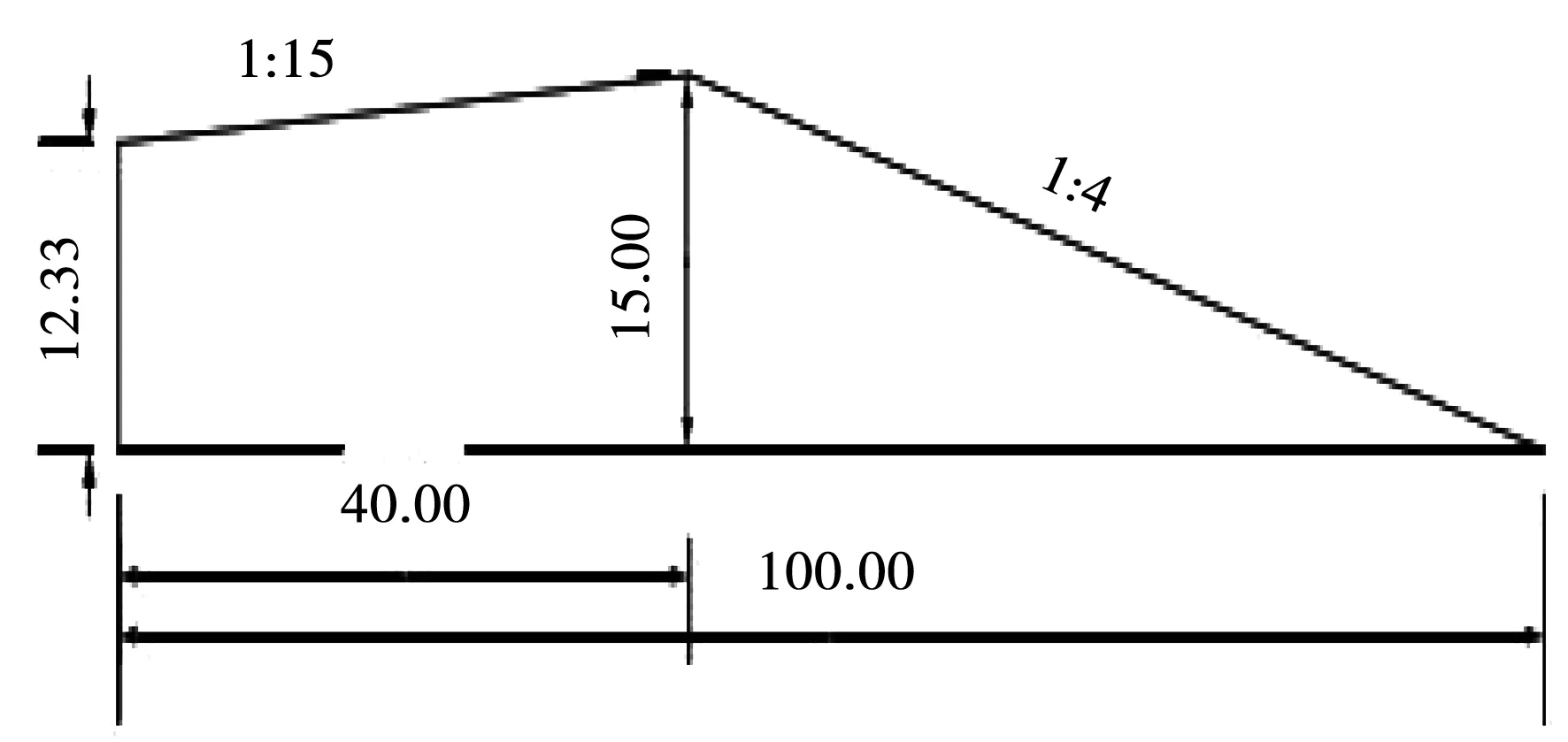

实验在当地工程安全实验场地进行。创建未封闭尾部和上部的、规格为24 cm×30 cm×30 cm(长×宽×高)的开放透明式实验玻璃水槽1座,一侧槽体底部留有实验中以橡胶塞封的直径3 cm的开口。一个规格为46 cm×34 cm×27.5 cm(长×宽×高)的塑料收集箱,于实验槽尾部下方,收集下泄流水。从案例库坝处采集尾砂1 800 cm3,借助筛分仪以0.25~0.5和0.074~0.25 mm的差异粒度筛分成两组。为使模型坝身密实均匀,避免发生显著薄弱点,实验尾砂烘干后给与再碾碎处理。模型断面规格见图5。模型实验组尾砂材料基本参数见表1。

图5 模型坝断面规格

表1 模型实验组尾砂材料基本参数

2.3 操作步骤

1) 清理擦拭干净实验槽并填砂,边界标志以有色胶带,自然堆积尾砂。

2) 在模型坝的上侧,靠近玻璃槽体两侧处,自然均匀堆积少量尾砂,以使坝身两侧高于上侧坝面的中间部分。

3) 将贴有贴尺的透明塑料收集箱放在玻璃槽体尾部泄流部位,以手机监测拍摄塑料箱内的水位状态。

4) 以1 000 ml量筒测定水管过流量,按比例将过流量控制在0.1 m3/h左右,要求误差不小于10%。

5) 在玻璃槽体尾部和侧边分别架设摄像机,观测记录冲损坑的进展、尾砂的淤积以及坝面溃决口发生时间和发展过程。

6) 在玻璃槽体中坝身的上侧,斜插粘有土工布的木板,尽量使玻璃槽体与土工布间没有间隙。随后在土工布及木板上方固定已经调整好过流量的水管。

7) 给水开始漫坝过流。

8) 观察漫顶溃决过程及现象。

9) 崩溃出现后,溃决口通过几分钟的变深变宽发展后,关掉给水,将木板取走,并拍摄记录坝体崩溃状况及溃决口最终形态。

10) 蒸发掉实验坝体的表面液体至方便测定,用卷尺及游标卡尺测定底部、中部和坝顶溃决口的深宽等数据,测定下游淤积滩尾长及两侧高度,可通过宽高比算出淤积滩与槽体底面的夹角。

11) 参考塑料收集箱的水位演变录像,绘制过流量与时程的关系曲线,观察崩溃进程,统计试验总耗时及坝体开始崩溃的时间点。

12) 向ACUTE-3D输入工作参数合成三维图像。输出相关分析表格和图形。

3 实验结果比对分析

3.1 时程过流量关系比对

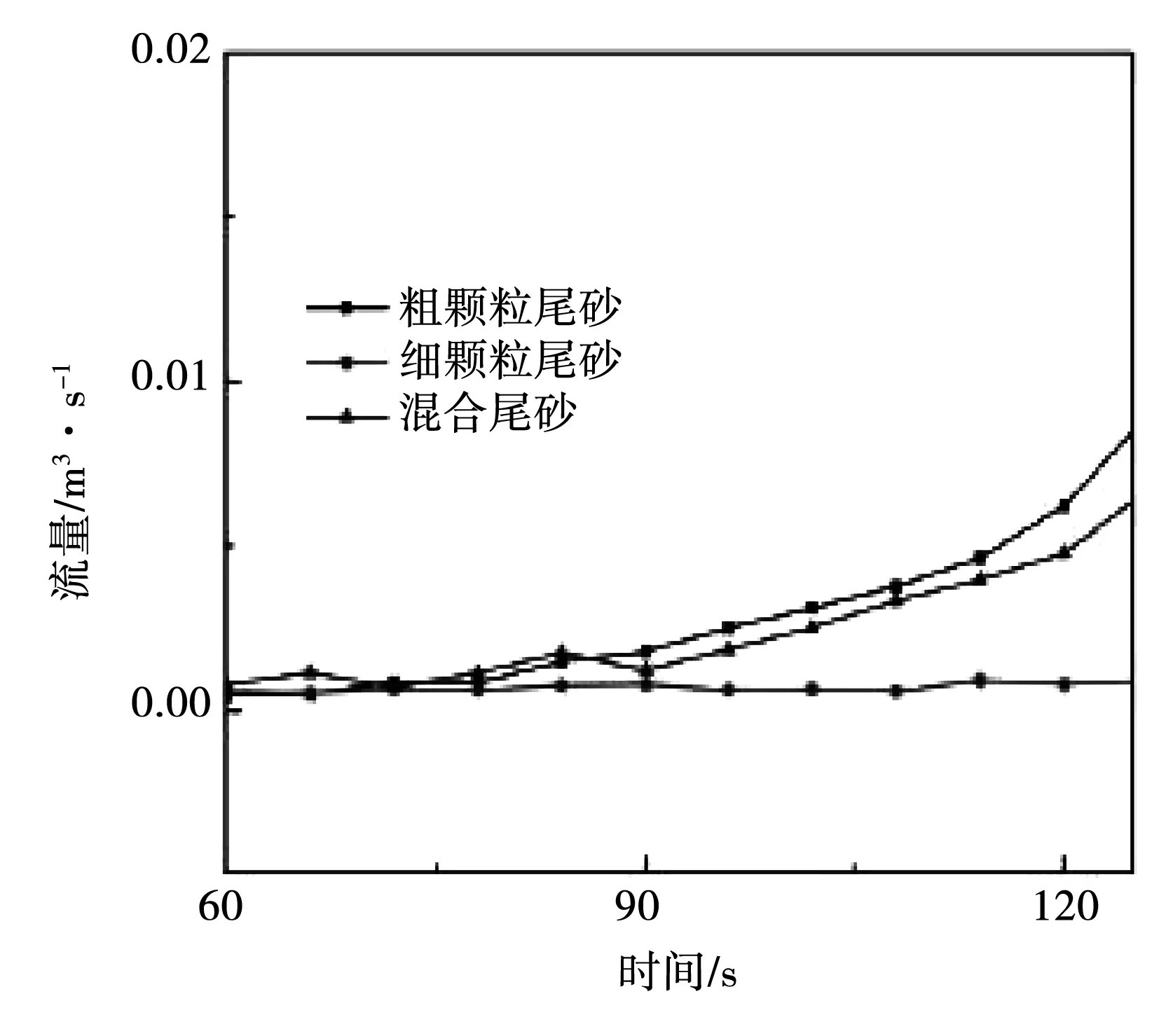

参考3组尾砂的数据参数实施比对能够发现,模拟颗粒越细,坝体出现崩溃的时间点越迟,导致过流量发生明显变更的时间点也越迟。3组模拟模型的溃决口发生的时间点,其前后相差小于10 s,溃决口拥有一定宽度时过流量才开始出现演变,因此重点比对在模拟实施到60~100 s时间段的过流量演变。3组尾砂模拟后的60~100 s内的时程过流量曲线见图6,3组模拟完整的过流量曲线比对见图7。

图6 基于局部时间流量变化的分析曲线

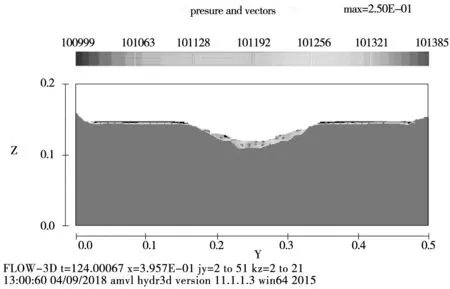

再比对3组模拟过流量引发溃决口的演变状态能够发现,每当溃决口发展到一定宽度时,下游过流量会急剧攀升。两组单一粒度的尾矿库坝模拟过流量突变时,溃决口断面见图8及图9。

粗粒度坝身溃决口深约0.15 m、宽约0.48 m,细粒度坝身溃决口深约0.18 m、宽约0.35 m,这与试验后粗细粒度最终溃决口形状和深宽规律基本一致。总体看来,越大粒度的尾砂所筑坝身出现溃决口后,其下游侧过流量越大,直到坝身表面冲平后,过流量才会基本处于稳定,不再出现明显演变。

图8 基于0.25~0.5粒度的过流量突变时的溃口断面

图9 基于0.074~0.25粒度的过流量突变时的溃口断面

3.2 溃决口深度演变比对

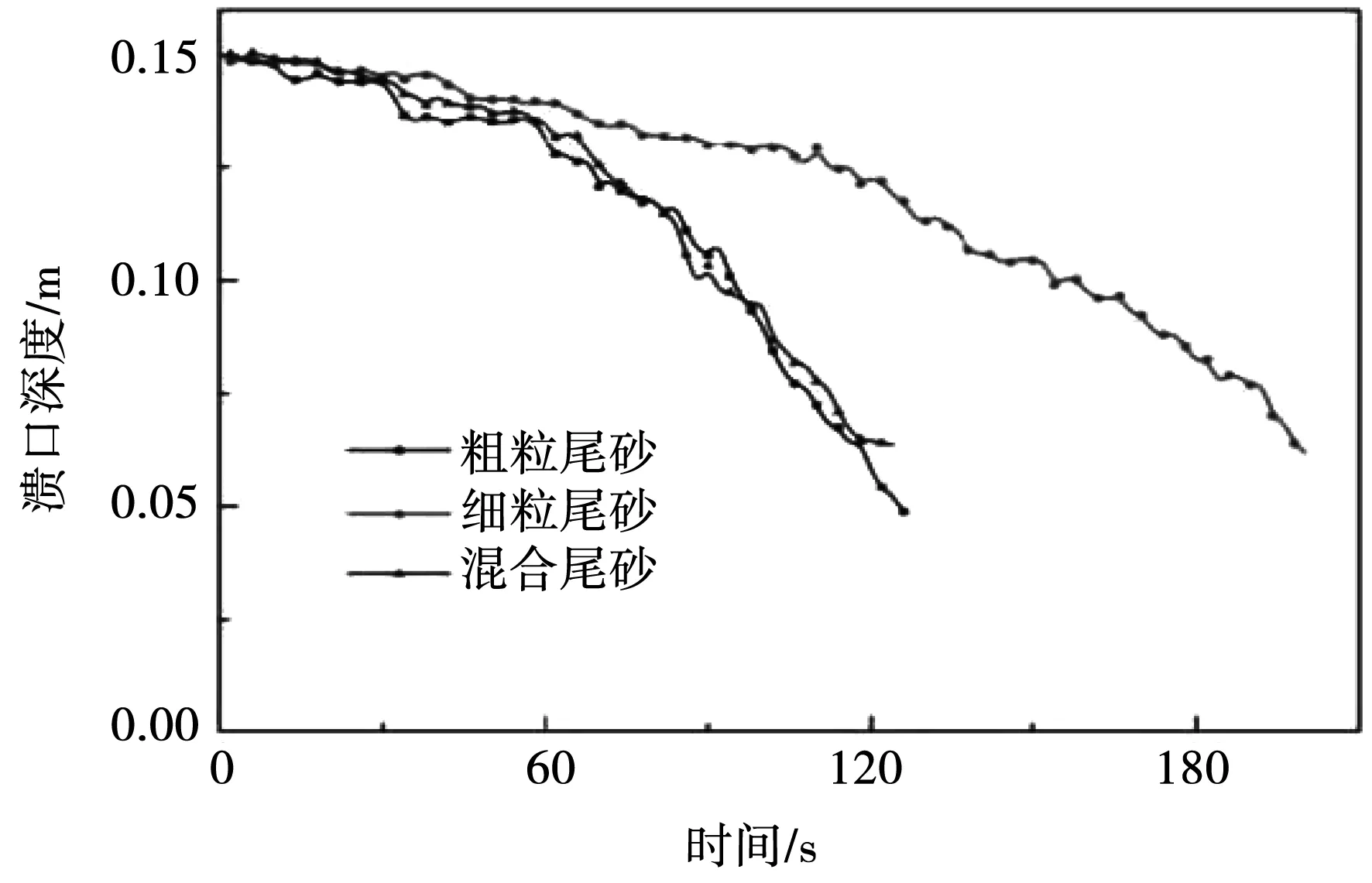

取坐标(15,0.25,0.15)设置一个位处坝顶开口部位的点,原点取该点,制作一个新坐标系,Y轴正方向取该点垂直玻璃槽体底部线。参考时程与该点到流面距离的关系,绘制分析曲线,当作坝顶侧溃决口的深度值与时间演变关系的分析曲线,见图10。

比对3组出现溃决口的时间,细粒尾砂在溃决口发生时,溃决口深度值较另两组粒度更大的尾矿库坝要小,并且溃决口加深的速率也小于另两组,与实验得出观察结果相一致。经过分析曲线能够明显看到,坝体崩溃进程中,溃决口常出现突发性加深的现象,此深度值骤然加大的现象与试验时坝体崩溃进程中冲损沟呈梯阶状塌陷、陡落坎上爬后导致溃决口也忽然下陷加深的现象拥有一致性。比对不同粒度状态能够发现,最细粒度对应出现突发性陷塌的次数为最少。

图10 基于3组粒度模拟的溃决深度与时程关系曲线

4 结 论

本文参考尾矿库坝工程案例和尾矿库坝漫顶溃决基本原理,以模拟实验和FLOW-3D比对计算分析的方式,围绕不同筑砂粒度对尾矿库砂筑坝漫顶溃决的影响关系,开展了尾矿库砂筑坝漫顶溃决分析研究。主要结论如下:①阐述尾矿库坝漫顶溃决基本原理;②结合案例工程开展尾矿库坝漫顶溃决模拟实验;③对实验结果进行比对分析;④分析验证了3种粒度的模拟坝身出现溃决口的时程表现跟模型实验观测结果基本规律一致;⑤分析验证了越大粒度的坝身溃决后下游的过流量越大,并且过流量的变动率也越大。⑥分析验证了不同粒度坝体溃决口崩溃发展规律与模型实验观测结果也基本一致,细粒度坝身溃决口更宽更浅,粗粒度坝身溃决口更窄更深。⑦分析验证了数值模拟计算所得过流量时程关系规律,可以当作工程模拟实验的定性规律参照,也可以为不同粒度坝身漫顶溃决进程的差异性及尾矿库坝漫顶溃决发展规律提供分析参照。