捷豹I-PACE纯电动汽车电力驱动系统(四)

计实

3.加速踏板位置传感器

如图38所示,加速踏板位置(APP)传感器位于加速踏板上。加速踏板命令通过位于 APP 传感器中的 2个电位计传达到动力传动系统控制模块(PCM)。 PCM 使用 2 个信号,确定踏板的位置、移动速度和移动方向。PCM 为每个电位计提供一个 5V参考电压和一个接地。

┃ 图39 制动踏板开关

4.制动踏板开关

如图39所示,制动踏板开关安装在制动踏板支架上。制动踏板开关通过一个 4 针脚接头连接到主接线线束。当制动踏板踩下时,开关触点闭合。该操作向动力传动系统控制模块(PCM)发送一个硬接线信号。然后,PCM 通过 FlexRray 将制动踏板开关状态信息发送至防抱死制动系统(ABS)控制模块。

┃ 图40 环境温度(AAT)传感器

5.环境温度(AAT)传感器

如图40所示,环境温度传感器位于左车门后视镜盖底部的孔中。AAT 传感器是一个负温度系数(NTC)电阻。通过AAT传感器,动力传动系统控制模块(PCM)可以监测车辆周围空气的温度。PCM为 ATT传感器提供5V参考电压和接地,并将返回信号电压转换为温度值。如果AAT传感器发生故障,则PCM将采用默认环境气温(AAT)25℃。PCM将AAT数据发送到车辆上的不同系统以控制:

◆由自动温控模块(ATCM)控制的乘客舱温度

◆由电动冷却风扇控制的电力驱动冷却液温度

◆由 ATCM 控制的乘客舱加热的热源

◆蓄电池电量控制模块控制的电动车(EV)蓄电池温度

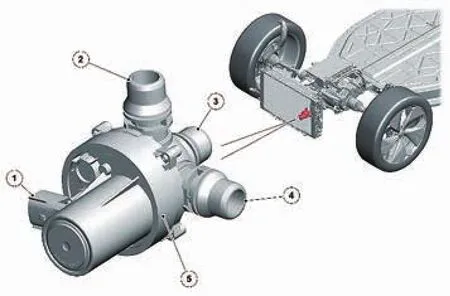

6.电力驱动冷却液泵

电力驱动冷却液泵如图41所示。电力驱动冷却液泵使电力驱动冷却液围绕高压(HV)部件流动以使其冷却。冷却液泵由动力传动系统控制模块(PCM)进行控制。 PCM 使用脉宽调制(PWM)信号控制泵的速度。电力驱动冷却液泵的速度会影响电力驱动冷却液的流速。

┃ 图41 电力驱动冷却液泵

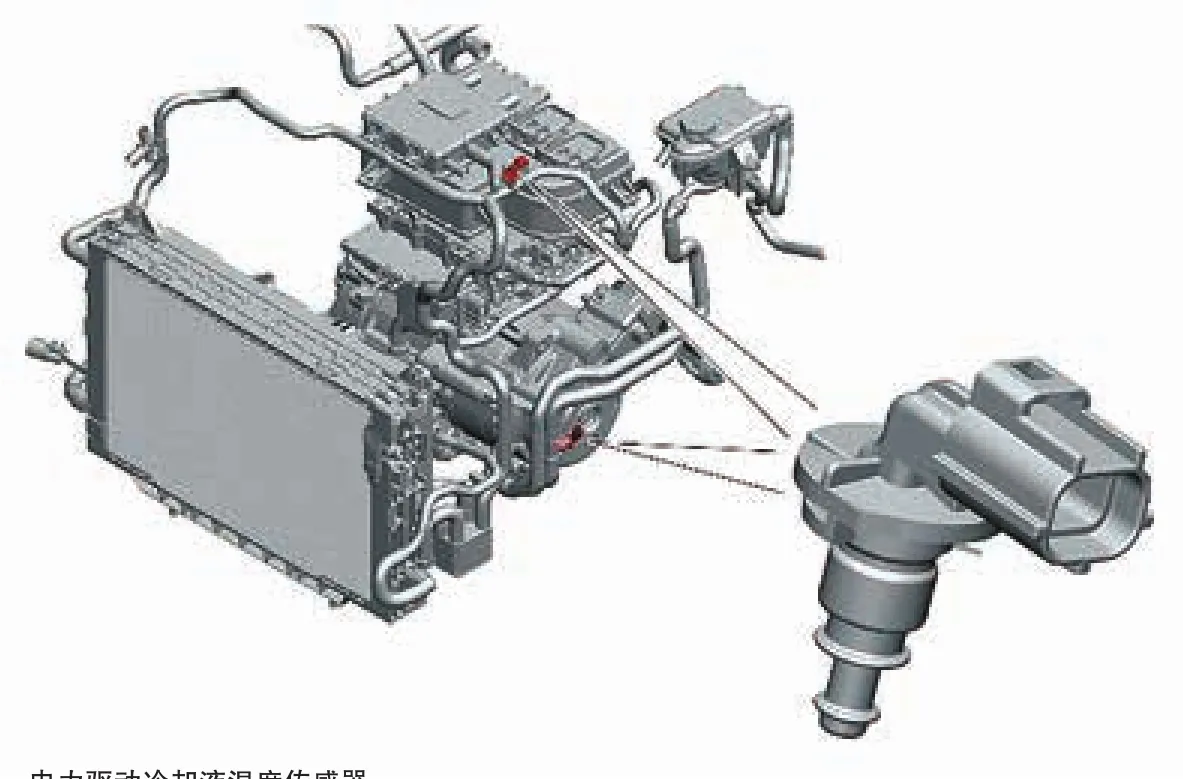

7.电力驱动冷却液温度传感器

有2个电力驱动冷却液温度传感器,如图42所示。有1个传感器位于车载充电模块附近的4路冷却液接头上。另1个位于电力驱动冷却液控制阀和电力驱动冷却液泵之间的冷却液管道上。2个传感器通过O形密封圈进行密封。电力驱动冷却液温度传感器被按入壳体中,然后顺时针旋转以锁定到位。传感器属于负温度系数(NTC)类型的电阻器,使用一个 2 针脚接头通过主接线线束与动力传动系统控制模块(PCM)硬接线连接。2针脚接头分别是由 PCM 提供的5V参考电压和至 PCM 的接地。

8.电力驱动冷却液膨胀箱液位传感器

电力驱动冷却液膨胀箱位于前舱的左后侧,如图43所示。电力驱动冷却液膨胀箱包括一个冷却液液位传感器,通过硬连线连接到动力传动系统控制模块(PCM)。如果电力驱动冷却液液位降到传感器以下,则会向 PCM 发送一个信号。 PCM 将信息发送至仪表盘(IC)以显示在 IC 信息中心。

9.电力驱动冷却液控制阀

电力驱动冷却液控制阀位于前舱的前下部,如图44所示。控制阀控制冷却液流速和流动方向。此阀由动力传动系统控制模块(PCM)以LIN线方式控制。

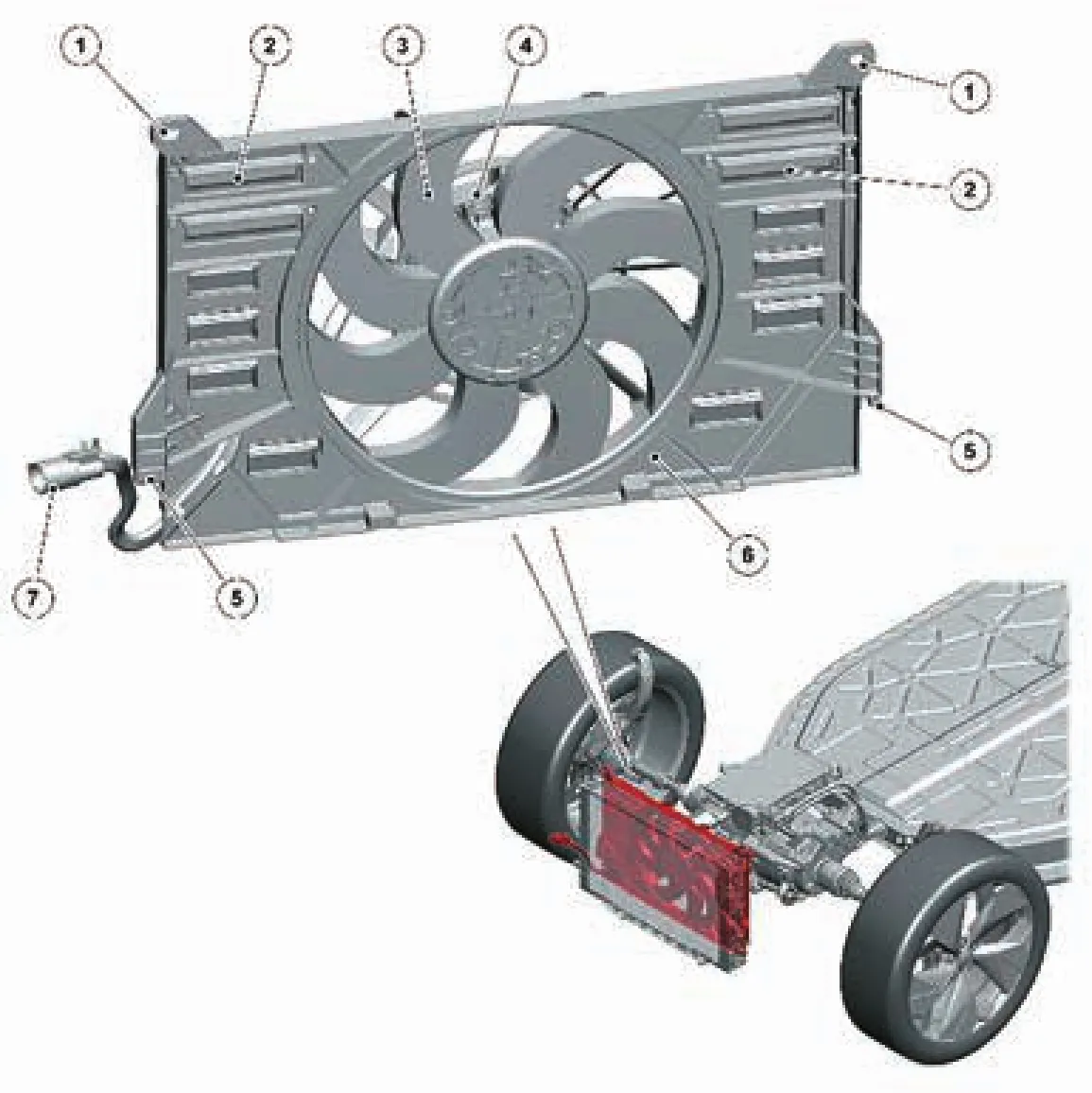

电动冷却风扇位于车辆前部的冷却模块后部,如图45所示。电动冷却风扇由集成在电机中的电动冷却风扇控制模块操纵。动力传动系统控制模块(PCM)使用脉宽调制(PWM)信号控制电动冷却风扇速度。电动冷却风扇具有以下电气连接:

◆来自右前接线盒(FJB)的启动蓄电池电源

┃ 图42 电力驱动冷却液温度传感器

┃ 图43 电力驱动冷却液膨胀箱液位传感器

┃ 图44 电力驱动冷却液控制阀

◆来自由 PCM 控制的左侧 FJB的唤醒信号

◆ 来自 PCM 的 PWM 信号

◆接地连接

P C M使P W M信号占空比在0~100%之间变化,以便按照四种模式之一操作电动冷却风扇电机:

◆关闭

◆最低转速(750r/min)

◆最低和最高转速之间的线性可变转速。

中国水利:刚刚过去的2011年是“十二五”的开局之年,是中央1号文件发布和中央水利工作会议召开之年,也是《太湖流域管理条例》的发布实施之年。请您谈谈《条例》颁布施行以来,太湖局作为太湖流域水资源综合管理的国家派出机构,在围绕中央1号文件精神、贯彻落实《条例》、推进流域水利工作方面开展了哪些工作?取得了怎样的成效?

◆最高转速(2820r/min)

电动冷却风扇控制模块装有温度传感器,以防止在高温环境中因过热而造成损坏。如果电动冷却风扇的内部温度达到135℃,电动冷却风扇控制模块将停止操作。当电动冷却风扇的内部温度降到120℃以下时,操作恢复。

11.主动进气格栅

主动进气格栅安装在散热器格栅后面,并连接到前端支架,如图46所示。主动进气格栅包含可移动叶片,用于控制流入上游主导管下半部分的空气流量。动力传动系统控制模块(PCM)通过局域互联网络(LIN)信号控制主动进气格栅电机。在正常操作期间,将主动进气格栅叶片从关闭移至打开,大约需要30s。而将主动进气格栅叶片从打开移至关闭,则大约需要90s。PCM 可将主动进气格栅电机设置为完全关闭和完全打开之间的16 个位置之一,移动范围为 80°。车辆上的主动进气格栅仅使用以下 3 个位置:

◆关闭(0%)

◆中间(19%)

◆打开(62%)

12.变速换挡开关(TCS)

变速换挡开关(TCS)位于驾驶员侧的地板控制台中,参见图30。TCS 由 4 个螺钉进行固定,具有 1 个主接线线束接头以用于连接所有电气输入和输出。TCS 有 4 个开关:P、R、N、D。来自 TCS 的信号通过高速(HS)控制器局域网(CAN)电源模式0 系统总线传输。信号被发送至动力传动系统控制模块(PCM)和车身控制模块/网关模块(BCM/GWM)。

13.制动助力器模块(BBM)和防抱死制动系统(ABS)控制模块

┃ 图45 冷却风扇及控制模块

┃ 图46 主动进气格栅

如图47所示,制动助力器模块(BBM)位于驾驶员侧的前舱后部。防抱死制动系统(ABS)控制模块固定到前舱左前侧的安装支架上,安装到液压控制单元(HCU)的背面。BBM通过 FlexRay 将驾驶员的制动需求数据发送至防抱死制动系统(ABS)控制模块。 ABS 处理此数据,然后通过FlexRay 将驾驶员的制动需求发送到动力传动系统控制模块(PCM)。之后 PCM 将用于再生制动的扭矩量发送回 ABS 控制模块。ABS 控制模块调制提供给单个车轮制动器的液压压力,以进行驾驶员所需的制动。如果检测到 ABS 控制模块存在故障,仪表盘(IC)信息中心将会显示“ABS 故障”。 IC 中的 ABS 警告指示灯将点亮。

14.约束控制模块(RCM)

约束控制模块(RCM)安装在地板控制台下面。RCM 的主要功能包括:

◆碰撞检测和记录

◆安全气囊和张紧器启用

◆自检与系统监测,通过安全气囊警告指示灯提供状态指示,并对故障信息进行非易失存储

◆为 ABS(防抱死制动系统)控制模块提供偏航率及横向加速度数据

15.车身控制模块/网关模块总成

车身控制模块/网关模块(BCM/GWM)安装在乘客舱的支架上,支架连接到车辆的前排乘客侧,如图48所示。对于电力驱动系统,BCM/GWM 总成包含控制以下功能的软件:

(1) 根据来自蓄电池监测系统(BMS)控制模块的数据确定启动蓄电池的状况。

(2)使用负荷管理软件控制直流/直流(DC/DC)转换器的输出。

(3) 控制仪表(IC)上的充电警告指示灯。

(4)控制静态电流控制模块(QCCM),根据需要启用或禁用电气负载。

(5)BCM/GWM 通过硬接线连接到动力传动系统控制模块(PCM)以提供以下信号:

◆电源模式 6

◆电源模式 9

◆唤醒

六、电力驱动系统控制说明

1.电力驱动控制

┃ 图47 BBM和ABS控制模块

┃ 图48 车身控制模块/网关模块总成

┃ 图49 电力驱动控制系统控制框图

电力驱动系统控制框图如图49所示。动力传动系统控制模块(PCM)驱动控制。变速换挡开关(TCS)将驾驶员所选择的行驶挡D、倒车挡R、空挡N或驻车挡P传输至 PCM。PCM 还使用来自加速器踏板位置(APP)传感器和其他传感器的信号来确定 EDU是作为电机还是发电机运行。然后PCM根据需要将请求信号发送至前 EPIC、后 EPIC和驻车锁执行器。

前部和后部EPIC使用来自各自EDU的位置传感器数据控制HV三相AC相位。前部和后部 EPIC 在各自的 EDU 分相位采用HV三相交流电,具体取决于扭矩需求和来自 PCM 的所需行程方向。前部和后部 EPIC 通过主接线线束以硬接线连接到其各自的 EDU。动力传动系统控制模块(PCM)接收来自加速器踏板位置(APP)传感器的驾驶员扭矩请求。PCM 将此转换为扭矩请求以提供给前部和后部电力变频转换器(EPIC)。PCM 通过 FlexRay 与以下每个部件或在以下每个部件之间通信,以高效操纵前部和后部电动驱动单元(EDU):

◆前 EPIC

◆后 EPIC

◆防抱死制动系统(ABS)控制模块

PCM 还通过高速(HS)控制器局域网(CAN)电源模式0系统总线与以下部件通信:

◆蓄电池电量控制模块(BECM)

◆变速器换挡旋钮(TCS)

◆自动温控模块(ATCM)

◆直流/直流(DC/DC)转换器

◆车载充电模块

前部和后部 EPIC 控制其各自EDU 的操作。前部和后部 EDU 提供驱动扭矩以使车辆前进和后退。前、后 EDU 还为车辆提供再生制动,以为电动车(EV)蓄电池充电。动力传动系统控制模块(PCM)控制前部和后部 EPIC,而这些 EPIC 控制其各自的EDU。

(待续)