振动挤密砂桩施工技术在高速公路软基处理中的应用

黄国庆 (福建路信交通建设监理有限公司,福建 福州 350000)

振动挤密砂桩施工技术是沿海地区高速公路一种较为常见的处理软土地基的技术方式,其一般采用振动打桩机施工,通过荷载振动的形式将砂压入到相应的软土地基当中,在重复压拔管、振动挤密后对地基形成相应的密实砂桩[1];一般用于挤密松散砂土、粉土、黏性土、素填土、杂填土等软土地基,对于饱和软土地基的处理主要起置换作用,同时可以缩短软土地基的稳定时间,并具有竖向排水通道的作用[2]。

1 工程实例概况

福州沿海地区某施工合同段,某互通软基处理地段表层为海积层较厚的黏土层及淤泥层,下部海积成因的粉、细砂层及冲积成因的卵石层,局部夹杂海积成因的淤泥质土层;地表多为人工灌溉引水沟渠、人工蓄水池塘;地下水类型主要为上部土层孔隙水,埋藏较浅,富水性强且受地表水及大气降水补给。属高压缩,高灵敏度,低承载力,易变形的不良土层。

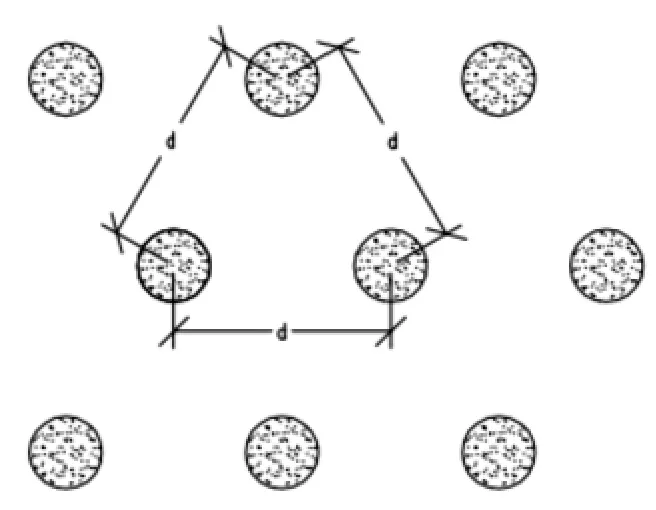

本次工程实践中,振动挤密砂桩主要采用等边三角形布设,桩间距为1.2~1.5m不等,成孔直径为50cm,桩打穿软土层进入下卧层不得小于0.5m,砂桩的长度在12~16m范围不等,在桩顶设置中粗砂褥垫层50cm,对路基填土高度超过4m以上的段落夹两层双向钢塑复合土工格栅。砂桩示例布置图见以下图1、图 2。

2 振动挤密砂桩施工工艺

图1 砂桩横断面结果布置图

图2 砂桩平面布置图

2.1 砂桩施工工艺流程

图3 砂桩施工工艺流程图

2.2 砂桩施工工艺

根据设计测设路基中心线和软基处理宽度,首先用全站仪放出路基软基处理范围,用石灰粉标明边界线并确定路基两侧控制桩位,再根据施工计划并结合桩位布置图用卷尺逐桩放出砂桩位置,用小木桩定出每个砂桩位置同时用石灰粉撒点标记;在桩管沉入前,根据试桩桩长将沉管深度用红油漆标识于桩管上,来控制现场砂桩施工深度。装机就位后,检查桩机是否平稳及桩管竖直度是否满足要求,可采用全站仪按水平、垂直两个方向进行调整,以保证桩身的竖直度;启动桩锤电机振动桩锤,通过桩长红色标记控制桩管下沉至设计深度,开始上料,上料时控制灌砂量,按照不小于计算灌砂量进行灌入(拔管过程中进行补砂),直至灌满桩管。在桩管内加入砂料后,边振动边缓慢拔出桩管,同时结合试桩情况,选择合理的拔管速度,待完成设计灌砂量且桩管提至地面后,根据控制桩确定下一根桩的桩位,将机械移到下一桩位,移动过程中严禁压过已施工的砂桩。

2.3 检桩、加筋砂垫层施工

在成桩30d后,采用静力触探检测桩身密实度和桩长,检验频率应满足设计要求,根据现场监测数据比对分析判断桩身完整性。

砂垫层铺设前对现场施工用中粗砂及双向钢塑格栅进行检验,各项指标符合设计及规范要求后,方可用于铺设垫层。

2.4 堆载、卸载

可利用本身路基填筑用的材料进行堆载预压,路基填筑时应按堆载计划实施,要求分层均匀摊铺填筑,压实度应满足相关要求;根据设计图纸要求,当监测数据推算的工后沉降小于10cm,同时满足连续两个月观测的沉降量中每个月累计不超过5mm时方可卸载土方铺筑路面。

2.5 现场监测

监测项目应包括表面沉降观测、分层沉降观测、侧向位移等测试项目。按照设计图纸软基监控的项目数量,由专门的监测单位制定监测方案并现场实施,通过软基监控对设计方案和加固效果进行评估,同时为填方卸载及后续路面施工时间提供依据。

3 振动挤密砂桩施工过程中常见质量问题及解决办法

3.1 桩身不密实

3.1.1 原因分析

灌砂量不足,砂的含水率不佳或加水量不足,成桩桩身密实度不足,引起疏松现象。

3.1.2 解决办法

按照设计要求严格控制投砂量和拔管速度,桩管内的加水量必须充足,确保管内砂料振动密实,定期对桩机振动设备进行保养检修,防止机械振动力不足。

3.2 桩身倾斜

3.2.1 原因分析

沉桩时桩管竖直度不够,或受邻桩振冲影响,容易引起已成砂桩倾斜。

3.2.2 解决办法

①沉桩时要现场校正桩管竖直度,对于偏差值大于规范要求的,应及时调整机身。

②按规范要求布置桩位及打桩顺序,相邻桩采用间隔跳跃施工,避免因相互间振动对桩身竖直度造成影响。

③施工前按规范要求,对施工场地进行平整,压路机振压密实,避免桩机钻孔时产生不均匀沉降造成机身偏斜。

3.3 短桩

3.3.1 原因分析

①桩底空松、桩底端砂料偏少或无料会引起短桩。

②沉管时遭遇局部硬土层或孤石,处理不当也会造成桩长不够。

3.3.2 解决办法

①拔管前必须保证管内灌满砂料,并留振1min,确保砂料填满孔底。在拔管过程中若发现下料不足,应及时补充填料,确保桩长达到设计要求。

②沉管成孔时,遇到硬土层或孤石,应立即停机,向现场监理上报情况,拔出沉管,在桩位旁边试打,确定硬土层范围,报请设计及业主进行桩长桩位变更或采取其他措施。

3.4 断桩

3.4.1 原因分析

断桩是砂桩施工中常见的病害,造成的原因有塌孔、沉管活页打不开等。

3.4.2 解决办法

①严格按照工艺性试桩及规范要求,严格控制拔管速度,确保砂料及时填充密实。禁止在管内无料时进行空振,造成塌孔。

②对沉管底部活页经常进行检修,确保施工时开合顺畅。

3.5 堵管

3.5.1 原因分析

①活页开启不灵活,造成砂料下料困难。

②现场装载机铲运砂料时,带进泥团,造成堵管。

③下雨天施工,导致现场堆放施工用的的砂料含水量增大,造成沉管内的砂容易在重复压拔管、振动等作用下达到密实而不易下料。

3.5.2 解决办法

①桩管就位沉管前,先行向管内灌注部分砂料,防止淤泥挤入桩底活页缝隙。

②砂料按规范要求检验合格后方可进场,确保堆放场地预先清理干净,确保无杂物、泥团混入。若现场砂料中混入泥团等杂物,灌砂前一定要将泥团等清理出来,防止堵管。

③下雨天砂含水量大,一次性下料量不宜超过1.5m3(具体根据现场情况而定,当发生堵管时,及时调整一次性下料量),下料拔管过程中,同时向管内充水,确保砂料全部沉入孔中。

4 沉降稳定和位移监测情况分析

4.1 监测的目的

监测是路基工程的重要组成部分。利用监测及时反馈的信息来指导现场施工,同时利用监测成果控制施工速度,控制填土速率,确保工程施工的正常进行和经济合理可靠。主要为监测整个施工过程中软基处理范围内路基的稳定性,同时根据监测结果,确定开始铺筑路面的时间。

4.2 监测的方法

监测工作主要包括:地表沉降监测、地表水平位移监测。其中地表沉降监测待沉降标埋设完成后,定期测度镀锌管上测量点与邻近基准点之间的高程差;位移观测标志埋设完成后,通过极坐标法利用附近已知控制点的坐标测读位移观测点的坐标,以此来监测位移观测点的变化量。

4.3 监测结果分析

分级堆载预压技术在振动挤密砂桩当中应用较为广泛,在挤密砂桩加固处理之后,本次工程实践采用分级分层堆载预压;通过预压期间,观测得出的“累计沉降量-时间”、“累计水平位移量-时间”曲线图,可以推算出软土地基的最终固结变形量,以及不同时间的固结度和相应的变形量,以分析软基处理效果并为确定卸载时间提供依据。以下为该高速公路互通(AK0+120处)设置的沉降量、水平位移量监测点测得数据曲线情况(图4、图5)。分析图4“累计沉降量-时间”曲线图可知,沉降量在前面3个月增加较快,第4个月后沉降量趋于缓和,且沉降量较小,说明路基沉降比较稳定,同时该沉降监测点已满足连续两个月沉降量小于5mm,可以停止监测;图5水平位移监测点位移变化量较小,未超出日变化速率每昼夜5mm的标准(实测水平位移速率为0.02mm/d),未见明显发展,现场巡视未发现明显路基病害。说明本处理方案较为成功,软土地基得到了有效的控制。

图4 累计沉降量-时间曲线图

图5 累计水平位移量-时间曲线图

5 结语

根据振动挤密砂桩处理后软基沉降稳定和位移监测结果分析情况,说明振动挤密砂桩能够有效的在软土地基中发挥稳定性作用,同时可以将软土地基中的水分通过桩体本身及砂垫层排出;此外,因砂桩顶砂垫层施工过程中有铺设双层双向钢塑格栅,从而有效的提高了软基处理段路基的地基承载能力,也加强了该段路基的抗滑稳定性[3]。从本次工程实践来看,振动挤密砂桩施工技术对沿海地区高速公路软土地基处理具有一定的应用前景,具有施工设备单一,施工工艺成熟简单,沉降稳定处理效果好等特点;在实际工程实施过程中,可结合工程地质及施工前的试桩分析总结情况,来确定具体的砂桩施工工艺参数,使其处理效果符合设计及规范要求。