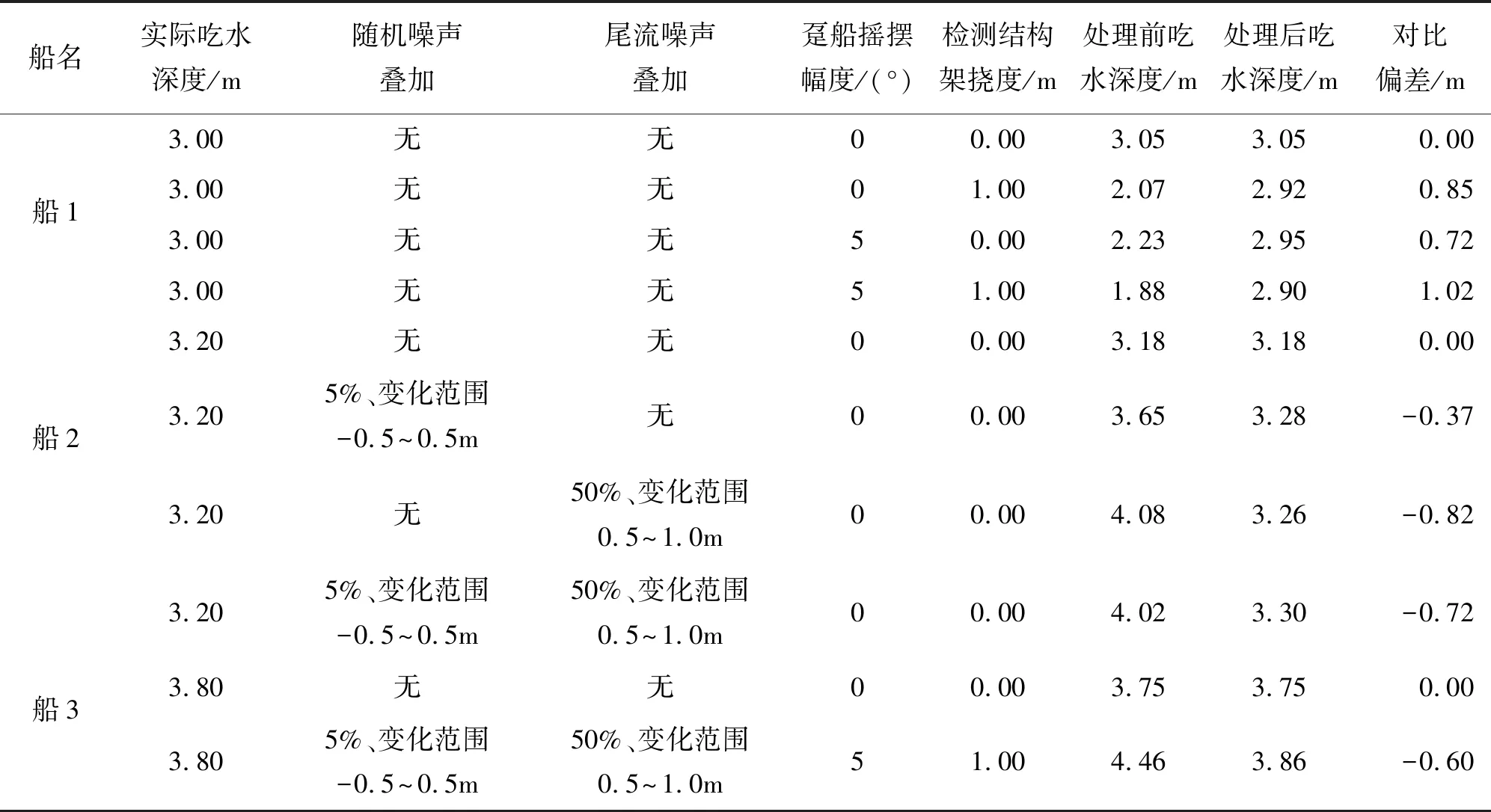

船舶吃水检测系统的数据处理研究

熊木地, 于兆辉, 何颖秋

(大连海事大学, 辽宁 大连 116026)

1 研究背景

我国内河水运资源丰富,现今已开辟为航道的里程约10万km。内河航运是现代综合运输体系中的重要组成部分,是水资源合理开发和综合利用的主要内容之一[1]。近年来,内河船大型化趋势逐步明显[2],伴随而来的内河船舶的超吃水现象也不断增多。对内河通航船舶的安全造成了严重的隐患,对船舶超吃水的检测变得尤为重要。开发一套船舶吃水检测系统以实现对通航船舶的吃水深度进行实时检测,从而保证航道安全,是十分必要的。

超声波测距传感器安装在水下检测结构架上组成阵列,系统通过获取传感器的数据进行数据处理,并得到相应的船舶吃水深度等数据。为保证测量精度及航道的通行效率,需要在检测结构架上安装上近百个超声波测距传感器,由此将会产生大量的吃水数据,超声波传感器工作过程中受检测结构架波动形变、水中其他杂质和船舶尾流等噪声的影响,吃水数据存在大量的错误数据,将对通航船舶的吃水检测产生很大的影响,从而严重影响系统的检测精度。通过对船舶吃水的超声波数据处理、数据补偿和尾流噪声进行研究,可以减小外界因素对检测系统的影响,达到提高船舶吃水检测精度的目的。

2 船舶吃水检测系统

2.1 系统构成

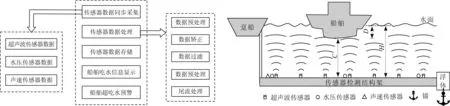

系统主要由超声波传感器信息采集模块、水压传感器信息采集模块、声速传感器信息采集模块、传感器采集同步控制模块、数据处理模块以及船舶吃水显示预警模块组成。工业计算机与超声波传感器、声速传感器和水压传感器通过串口建立通信,通过传感器采集同步控制模块获取各传感器的原始数据。对原始数据进行预处理,并结合声速传感器和水压传感器同步采集的数据对超声波传感器数据进行校正,通过数据处理最后计算出通航船舶的最大吃水值,对超吃水的船舶进行预警。图1所示为船舶吃水检测系统的系统框图。

2.2 系统工作原理

图2为检测系统工作原理示意图。如图2所示,船舶吃水检测系统安装在趸船上,检测结构架与浮体安装在水下固定位置,超声波传感器以一定间隔的距离安装在检测结构架上,多个水压传感器也以一定的间隔距离均匀安装在检测结构架上,声速传感器与检测结构架最左侧的水压传感器安装在同一位置,检测结构架利用浮体以水平姿态下潜至水中合适位置,浮体用锚沉入水底固定。

由水压传感器数据得到检测结构架的状态信息,并得到检测结构架的深度H。当船舶通过检测结构架上方时,超声波传感器模块检测出船舶底面到检测结构架的距离C。由声速传感器和水压传感器获取的数据对超声波传感器数据进行校正补偿,对系统产生的误差和异常数据进行补偿处理,则船舶的吃水深度为检测结构架的深度减去船底到结构架的深度,即D=H-C,从吃水深度中获取最大值,即可得船舶的最大吃水深度为Dmax。

3 检测系统的数据补偿与处理

由于系统安装在趸船的一侧,受风力、河流水文条件等外界环境的影响,系统的稳定性及测量精度会受到一定的影响,对系统吃水检测造成误差。通过对测量数据及现场环境的分析,影响系统检测误差的主要方面可分为系统误差和非系统误差。

系统误差是在系统测量过程中产生的,由于超声波在不同水温下的传播速度是不同的[3],浮体姿态在水中会随时变化,检测结构架也会受到浮力等外力因素发生挠度变化[4],以上各种因素都将对超声波传感器数据的采集产生影响。系统误差是可控的,利用安装在检测结构架上的声速传感器和水压传感器,可以对超声波传感器的数据进行补偿。

非系统误差主要是由于长江水域中各种鱼类及漂浮物、船舶行进过程中产生的尾流气泡等对检测数据的影响[5]。这种影响是随机产生的,对于随机噪声,可以采用数据滤波算法对其进行处理[6]。

3.1 系统误差的补偿处理

3.1.1 传感器的校正处理 本系统主要根据超声波在水下的传播速度完成船舶的吃水测量,而超声波的传播速度受传播介质的影响[7]。首先需要对超声波的传播速度进行校正,本系统通过获取的声速传感器数据,对超声波传播速度进行校正[8]。

系统开始工作时,控制同步采集声速传感器数据可得到在此水温、水密介质条件下超声波的传播速度,根据此超声波的速度信息可以对超声波传感器采集的数据进行初步校正,避免传播介质对检测系统产生的误差影响。

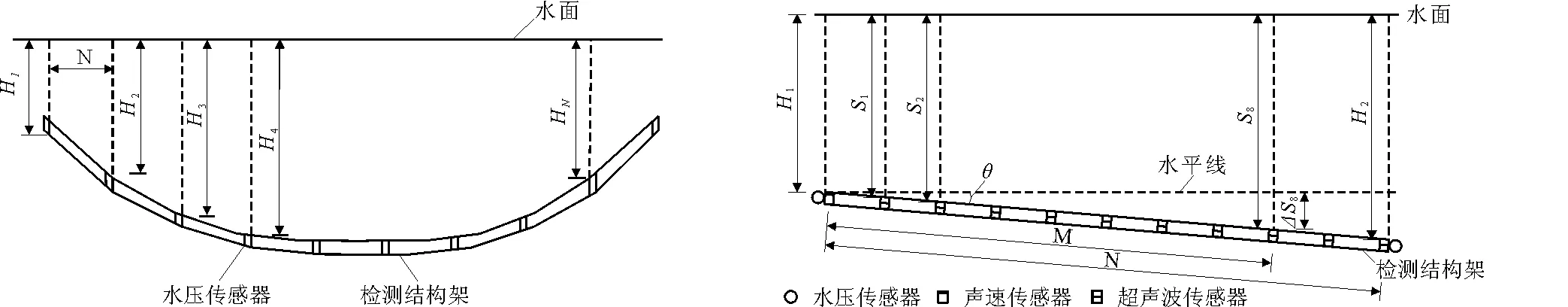

3.1.2 检测结构架姿态的校正 检测结构架在水下的姿态及挠度变化可以通过安装在结构架上的多个水压传感器采集的数据进行补偿处理,水压传感器从检测结构架左侧开始编号为1至N,则水压传感器测得的深度为H1至HN,超声波传感器从检测结构架左侧编号为1至M,各超声波传感器的深度为S1至SM,图3为检测结构架挠度示意图。

取检测结构架中的H1至H2段,如图4所示。以第8个超声波传感器为例,当检测结构架发生挠度变化时,由水压传感器可得到水压传感器的深度H1及第10个超声波传感器的深度H2,根据三角形函数公式可得:

(1)

式中:ΔS8为第8个超声波传感器到水平线的距离;M为第1个超声波传感器到第8个传感器的距离;N为第1个超声波传感器到第10个传感器的距离。即可得到此传感器的深度为:

(2)

由此可得到所有超声波传感器在水中的实时深度Si,即检测结构架的各处实时深度Hi。根据此方法可以消除检测结构架姿态变化对检测系统的影响。

3.2 系统噪声处理

3.2.1 传感器的校正处理 对于系统出现的随机噪声,本系统采用基于顺序统计的中值滤波算法进行处理,中值滤波算法是一种依赖于快速排序算法的非线性滤波方式,可以有效地去除随机噪声,中值滤波在处理粗差方面具有独特优势,通过排序能够剔除粗差值,特别对脉冲式噪声有良好的效果[9]。

中值滤波的数学表达式为[10]:

yi=Med{xi-v,…,xi,…,xi+v}

(3)

式中:yi为对应于xi点中值滤波的输出值;m为窗口长度(m为奇数); Med为对窗口中xi值排序并取中值。

在大小为m×m的窗口中,从左至右在船舶吃水数据中滑动,窗口中心点数据值替换为窗口内所有数据点的中值[11],用此滤波算法可以有效的去除随机噪声对系统的影响。

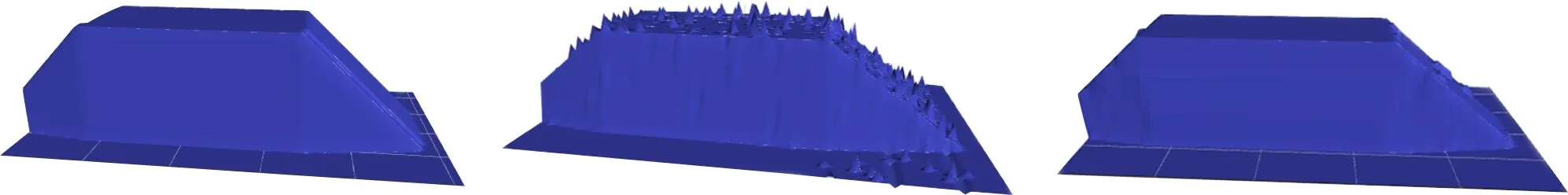

为了测试中值滤波算法的处理效果,构建一个模拟船舶曲面模型,为方便观察船型底部特征,将船舶模型翻转,如图5所示。

在模拟船舶吃水数据模型中加入随机噪声,根据实测情况,叠加5%、变化范围-0.5~0.5 m数据量的随机噪声在数据模型中,可以模拟船舶经过系统时采集数据的实际噪声环境,模型如图6所示。

对该叠加噪声的模拟船舶吃水数据进行中值滤波处理,滤波窗口大小为3×3,图7为处理后模型效果图。通过对比发现,中值滤波算法可以良好地剔除船舶模型中的随机噪声。

图1船舶吃水检测系统框图 图2系统工作原理示意图

图3检测结构架挠度示意图 图4检测结构架挠度补偿示意图

图5模拟船舶曲面模型 图6模拟船舶叠加噪声模型 图7处理后效果图

3.2.2 尾流噪声的处理 尾流是船舶在行进过程中由螺旋桨运动产生的,是位于船舶尾部的一条含有大量气泡的气幕带[12]。

相较于随机噪声,尾流噪声数据集中分布在船舶的尾部,并且数据量较大[13],无法通过均值滤波算法进行滤除,针对其特点,系统采用最小二乘法对船舶的吃水深度进行曲线拟合,通过实时预测船舶吃水深度,对异常数据进行剔除,从而消除尾流噪声的影响。

对第i次测得的船舶吃水数据Di,作为原始数据模型(i,Di),根据最小二乘法构建直线方程[14]:

f(xi)=a+bxi(i=1,2,…,n)

(4)

式中:a、b为回归系数;f(xi)为拟合吃水值;xi为f(xi)对应的第i次。

测得各Di值与拟合直线各估计值f(xi)差值的平方和为:

S=∑[Di-f(xi)]2=∑[Di-(a+bxi)]2

(5)

式中:Di为第i次测得实际吃水值。

(6)

(7)

由此可得到直线方程f(xi)=a+bxi。

通过直线方程可由已测数据预测出下一组的船舶吃水值,设决定系数r为预测数据与实测数据允许的最大误差,当|Di-f(xi)|>r时,判断为尾流噪声,作为异常数据剔除,否则判断为有效数据[15]。根据此方法对船舶吃水深度不符合要求的数据进行实时的剔除,可以有效的抑制尾流噪声对检测系统的影响。

为了测试算法对尾流噪声的处理效果,构建一个模拟船舶模型,并叠加50%、变化范围0.5~1.0 m数据量的随机噪声到模拟船舶尾部的数据模型中,如图8所示。

对比图8和9处理前后的效果图可以发现,采用最小二乘法算法对船舶尾流噪声进行处理,可以将其对船舶吃水深度的影响降低到理想的效果,可以有效地提高船舶吃水检测的精度。

4 结果与分析

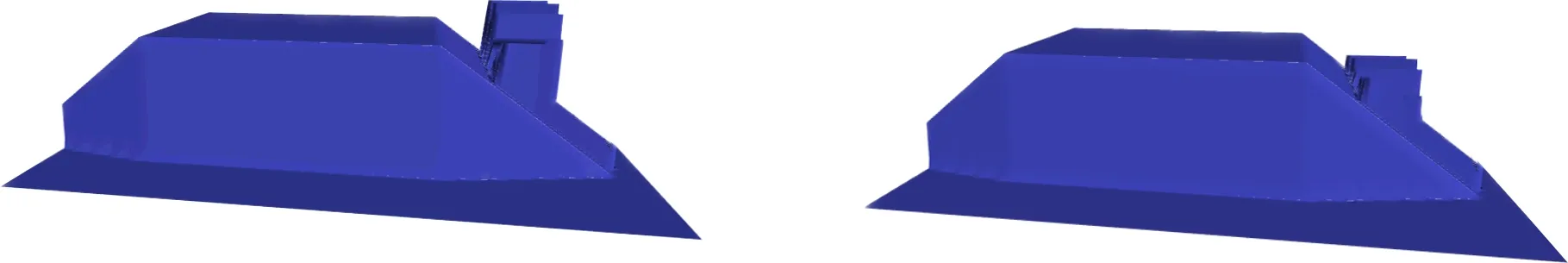

为了验证各算法对测量精度的影响,构建了3艘模拟船舶吃水数据模型,并调整相关参数进行测试,如表1所示。

图8模拟船舶叠加尾流噪声模型 图9处理后效果图

表1 模拟船舶吃水检测数据对比

通过表1中模拟船舶吃水数据模型的处理前后吃水数据的对比可以发现,系统可以有效地通过算法处理各种噪声及检测结构架挠度变化对其产生的误差影响,系统检测误差控制在10cm以内,符合系统检测精度要求。

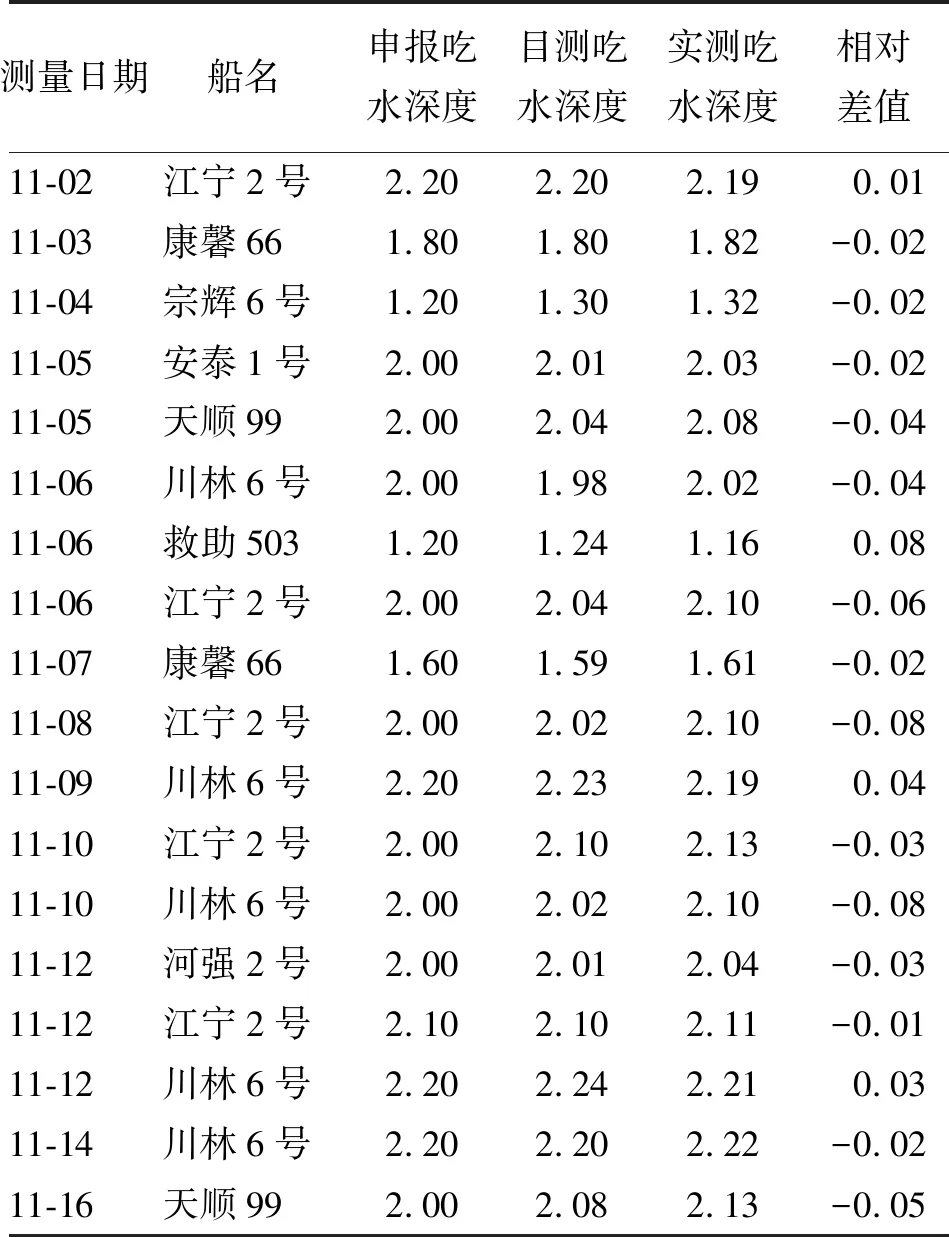

向家坝通航管理中心负责选取吃水线清晰、信誉度较高的船舶参与实船测试。为了最大限度地降低船速对检测系统测量精度的影响,通航船舶首先停靠在趸船远端,然后低速通过检测结构架。受现场实际情况所限,通航船舶只能单次通过检测结构架,实验数据为船舶单次系统测量吃水深度。目测吃水深度为通航中心采用目测船舶一侧船艏、船舯和船艉处的吃水线得出该艘船舶的吃水深度。现场利用8艘船舶进行18个批次的实船测试,并与目测吃水深度进行比较,如表2所示。

表2 实船测试数据对比 m

由表2中相对差值数据可以计算出标准偏差σ为0.0404 m,考虑到目测船舶吃水线得到的船舶吃水深度存在一定的误差,包括现场风浪引起的误差、船舶吃水线刻度误差,采用多次读取吃水线刻度取平均值的方式可以控制误差在0.05 m以内。

由表1、2可知,检测系统测量的吃水深度数据与目测船舶吃水深度偏差较小,检测系统具有较高的可信度。

5 结 论

(1)通过实验数据可以得到,利用水压传感器和声速传感器进行补偿,采用中值滤波算法、最小二乘法对系统噪声进行处理,可以有效提高系统的检测精度。

(2)此吃水检测系统符合实际应用需求,对提高航运监管部门工作效率具有重要意义。

(3)三维显示更加利于观察船舶底部形态,有助于剔除噪声,提高系统检测效果,是下一步的工作重点。