永磁直驱风力发电机组机舱强度及模态分析

李洪滨,王义进,陈朝富,张水龙

(欣达重工股份有限公司 研发部,浙江 宁波 315113)

风电作为清洁能源,近年来发展迅速.风机单机容量逐渐向大型化方向发展,风机的可靠性和稳定性越来越得到企业的重视[1].大型风力发电机主要有永磁直驱风电机组、双馈风电机组和半直驱风电机组3种机组,主要区别在于不同的传动、发电机构.永磁直驱风电机组采用的是永磁直驱发电机,风轮直接带动电机转子来发电;双馈机组采用的是双馈发电机,需要在风轮和发电机之间设置高速齿轮箱来增加转子转速带动双馈电机发电;半直驱风电机组介于两者之间,一般采用永磁发电机,并在风轮之间设置中速齿轮箱.永磁直驱风电机组具有传动链短、安全性高、启动风速低、高功率密度及维护方便等优势[2-3],占据的市场份额逐步增大.

直驱风电机组的机舱作为连接发电机和塔架的重要部件,还具有支撑偏航驱动电机、固定偏航制动器等作用,承受复杂的随机气动载荷,所以对机舱进行准确的强度分析和优化设计非常重要.直驱风电机组的机舱一般为铸造而成的圆弧形框架结构,而机舱强度分析研究大多集中在双馈机型的机舱底座结构[4-6],直驱机型机舱的分析研究相对较少.常慧英[7]进行直驱机型机舱有限元分析时,只施加了6个方向的极限载荷,忽略了偏航制动器和偏航驱动电机对机舱受力的影响.吴斌等[8]对动量叶素理论进行修正来计算非稳态条件下风力机的气动载荷.何玉林等[9]基于MSC.MARC有限元软件对主机架进行校核分析,但边界条件施加时,只考虑了非偏航状态下的制动载荷,并没有涉及偏航驱动电机带来的载荷.赵海波等[10]基于Samcef软件确定机舱载荷,在Ansys中进行强度分析,仅提取了10 min仿真模拟的极限载荷,也没有考虑偏航制动等载荷对机舱受力的影响.孙红梅等[11]基于Optistruct中的HyperMorph模块对机舱进行优化改进,减轻了机舱质量.

综上可知:由于机舱结构不规则且受力复杂,传统力学方法或类比法,会产生较大的计算误差和冗余强度,无法计算得到载荷的准确结果,故目前强度计算主要基于数值分析软件来提取载荷和进行分析;在强度分析时提取的气动载荷不够全面,且均未考虑偏航驱动电机和偏航制动器对机舱受力的影响.

本文按照GL规范[12]动态模拟各种工况,在BLADE软件中提取极限气动载荷;考虑到网格质量对计算结果精度影响较大,采用强大的前处理软件HYPERMESH进行网格划分;结合直驱机组运行过程中机舱的实际受力进行分析和载荷分配,在Ansys中进行结构强度分析和优化设计,并对机舱进行模态分析,判断机舱固有频率是否避开风轮的转动频率.

1 气动载荷提取

风力发电机组在复杂多变的自然环境中工作,承受的载荷也比较复杂,载荷提取是风机零部件设计研究的前提,机舱强度分析就是以机组所受外载荷为基础进行的研究,而BLADE软件是专门用于水平轴风力发电机组的性能分析和载荷计算软件.

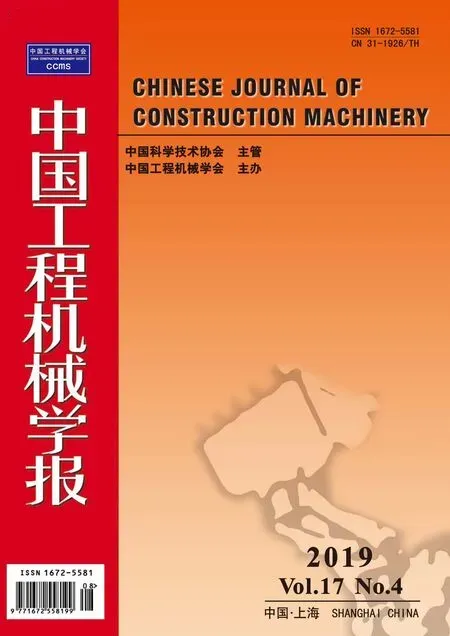

在BLADE中建立高100 m,功率为2.5 MW风轮模型、叶片及翼型、传动系统模型、机舱模型、控制系统及风模型,按照GL规范制定的载荷工况进行动态模拟计算,全面模拟风电机组在运行过程中遇到的各种工况,包括启动、正常运行、停机、紧急停机、维护模式等共46种工况,并提取了轮毂坐标系下轮毂中心处各个工况下的极限载荷,轮毂坐标系XN,YN,ZN方向按照GL规范定义,XN为风轮轴线方向,ZN为向上且垂直于XN,YN为按右手定则确定,如图1所示.提取的极限气动载荷如表1所示,其中FXN,FYN,FZN,FYZN,MXN,MYN,MZN,MYZN分别代表轮毂坐标系下轮毂中心处各个方向的力和力矩,单位为kN和kN·m.FYZN表示轮毂坐标系下轮毂中心处FYN和FZN合成的力,同理MYZN表示轮毂坐标系下轮毂中心处MYN和MZN合成的力矩.由于Y,Z方向的载荷数值较大,对强度影响较大,故提取出YZ方向力最大值FYZN和力矩最大值MYZN的载荷数值.

图1 轮毂坐标系Fig.1 Hub coordinate system

+,-分别表示该方向正的最大值和该方向负的最小值,表格斜向数值即为该方向的极值.表1中MX+行各数值表示轮毂坐标下绕X方向正弯矩最大时对应的FXN,FYN,FZN和力矩MXN,MYN,MZN数值,施加载荷时施加这6个数值,不能重复施加FYZN和MYZN;MX-行各数值表示轮毂坐标下绕X方向的负弯矩绝对值最大时对应的FXN,FYN,FZN和力矩MXN,MYN,MZN,其余MY+,MY-等代表的意义同理.

2 强度分析

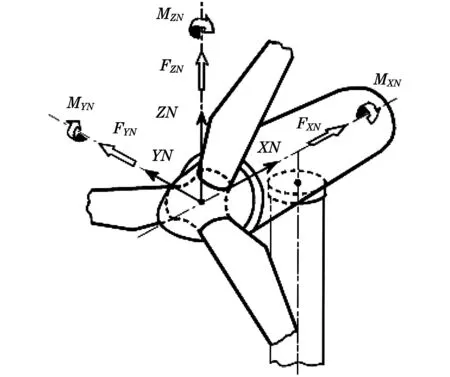

为计算准确及便于施加载荷,基于圣维南原理,分析机舱强度时,忽略对结构强度影响不大的小孔和圆角,同时建立与机舱连接的零部件模型,包括发电机定子外壳、定子支撑、偏航轴承和塔筒.由于模型复杂,不便于在有限元软件中直接建立模型,故在三维软件Solidwork中建立模型.模型以xt格式导入前处理软件HYPERMESH中进行网格划分,确定材料属性、网格单元类型,前处理完成后以cdb格式导入Ansys经典界面,在经典界面中使用文档模型的导出功能,导入到workbench中进行强度分析.

表1 轮毂中心处极限载荷Tab.1 Ultimate load at hub center

2.1 模型处理

实际结构比较复杂,对实体模型进行适当简化,去除不影响整体分析的小孔及小圆角.采用solid186单元划分网格,186单元具有塑性、大变形和大应变的功能,有任意的空间取向,适用于划分各种CAD系统生成的不规则模型.划分好的各零部件模型网格如图2所示.

图2 风机有限元模型Fig.2 Finite element model of the wind turbine

图2中,机舱单元尺寸20 mm,单元数量2 521 131,整个装配体单元数量2 784 266,整体网格质量达到0.86,满足分析要求.

材料属性如表2所示,弹性模量、密度单位分别为Pa和kg/m3.在不影响结果精度的前提下,用beam单元模拟轴承内外圈之间的阻尼和力的传递,其他零部件之间均通过绑定节点的方式耦合在一起.

表2 材料属性Tab.2 Material properties

2.2 载荷分析

作用在机舱上的载荷包括从风轮-发电机传递过来的气动载荷、重力载荷,还有偏航制动器及偏航驱动电机作用在机舱上的载荷.其中,极限气动载荷从BLADE软件中提取,重力基于结构体积和密度可得,但偏航制动器和偏航驱动电机作用在机舱上的载荷需要基于机舱运行工作原理分析获得.

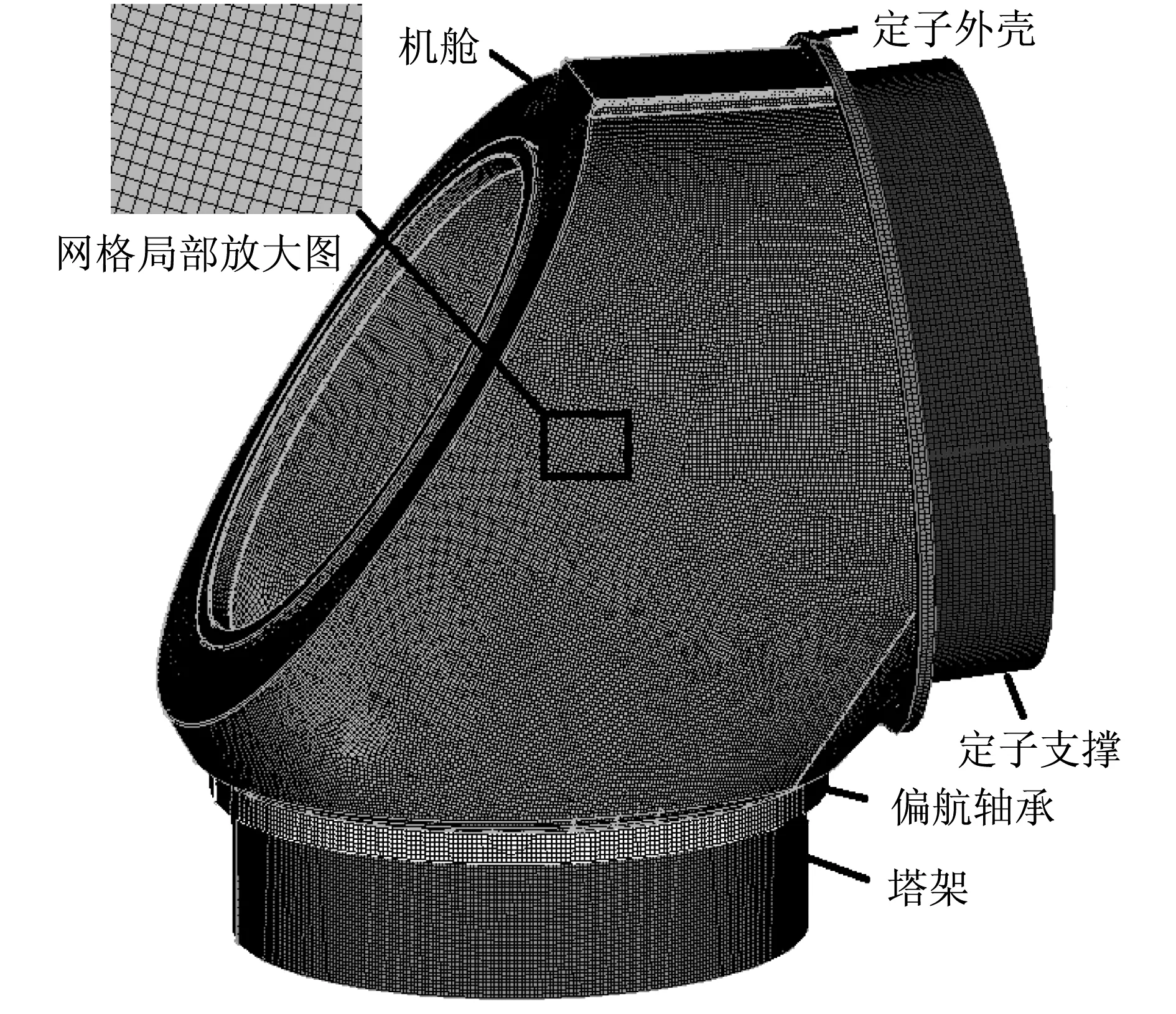

机舱在偏航驱动电机和偏航制动器作用下,可以绕塔架中心旋转进行偏航或刹车静止,机舱坐标系(也称为塔筒顶部坐标系)如图3所示,XK为沿风轮轴的水平方向,ZK为垂直向上,YK为按右手定则确定.

图3 机舱坐标系Fig.3 Tower top coordinate system

在机舱坐标系K下,考虑FY的影响,机舱受到绕塔架中心ZK旋转的气动转矩为MZK,MZK可由MZN推导,得

(1)

式中:L为轮毂中心到塔架几何中心的水平距离.

机舱在静止刹车状态下,偏航制动器处于闭合工作状态;当MZK较小时,气动载荷MZK全部由偏航制动器作用在机舱的制动力矩M_Brake来抵消,从而使机舱能够刹车制动.

在静止刹车状态下,当MZK较大时,偏航制动力矩M_Brake和偏航电机的驱动力矩M_Drive相加来抵消MZK,使机舱能够稳定制动.即转矩MZK首先由制动器制动刹车来承担,如果制动器制动力矩不足,则剩余力矩由偏航驱动电机来承担,设计时需要保证电机承担的最大制动力矩小于电机额定制动力矩.

处于偏航状态时,偏航制动器松开,偏航电机驱动齿轮带动机舱偏航,偏航驱动力矩克服气动力矩MZK使机舱偏航.

基于上述载荷分析,气动载荷使用远程载荷施加在轮毂中心点上,轮毂中心载荷通过刚性梁单元与定子支撑连接;发电机和风轮的重量通过质量点施加在重心上,质量单元通过刚性梁单元与定子外壳耦合;施加竖直向上的加速度9.8 m/s2考虑自重;偏航制动载荷施加在制动器安装凸台面上,偏航驱动电机载荷施加在偏航电机安装配合面上,MY-工况下机舱极限载荷如图4所示.图4中,载荷力FX,FY,FZ和力矩MX,MY,MZ即为施加在轮毂中心处的力FXN,FYN,FZN和力矩MXN,MYN,MZN,且MY-工况下绕Z轴的转矩MZK全部由偏航制动器承受.

2.3 结果分析

机舱材料选用QT400-18,为铁素体球墨铸铁,延伸率大于18%,具有较高的韧性和塑性.球墨铸铁含碳量较高,兼具脆性材料的性质,可以认为是半塑性材料.第四强度理论认为材料屈服的主要原因是畸变能密度达到材料拉伸状态下的极限值,考虑了3个主应力的影响.球墨铸铁受力较大发生塑性变形后再出现撕裂或断裂破坏现象,通常按照第四强度理论进行校核分析,极限载荷下的等效应力根据第四强度理论得出.

图4 MY-工况下载荷施加图Fig.4 The loading diagram under the MY- condition

根据GL准则,载荷计算提取时已考虑载荷局部安全系数,且材料安全系数γ取1.1,机舱各部分的屈服极限σs与其厚度相关,厚度小于30 mm的区域,屈服极限σs=240 MPa;厚度在30~60 mm区域,屈服强度为230 MPa;厚度在60~200 mm区域,屈服强度为220 MPa.各部分对应的许用应力根据σs/γ分别为218,209,200 MPa.

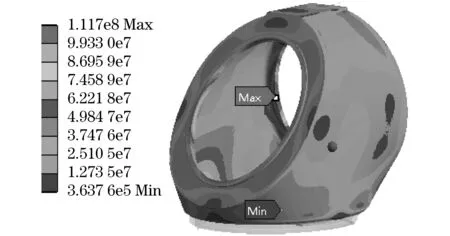

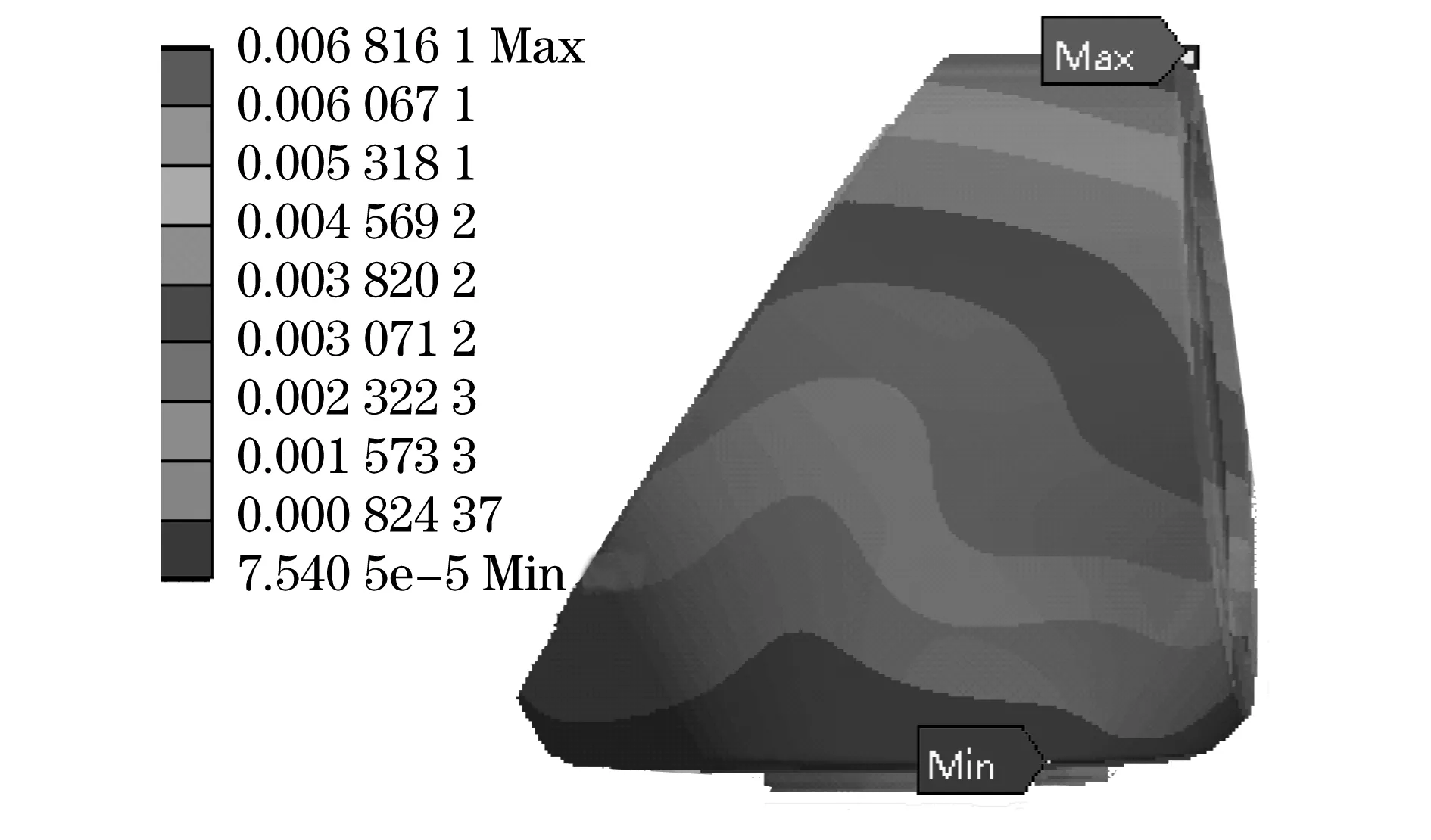

机舱在MY-极限载荷下的等效应力与变形如图5和图6所示,最大等效应力为1.17×108Pa,即117 MPa,出现在与发电机接触的边缘上;机舱顶端最大变形为6.8 mm,机舱前后晃动造成机舱顶端位移最大符合实际情况.基于上述分析说明,该工况下最大等效应力小于对应的许用应力200 MPa,且安全系数为1.7,满足强度要求,其余各工况极限载荷下的等效应力也均小于对应部位的极限应力,运行过程不会发生塑性变形或破坏.

图5 等效应力云图(单位:Pa)Fig.5 The equivalent stress diagram(unit:Pa)

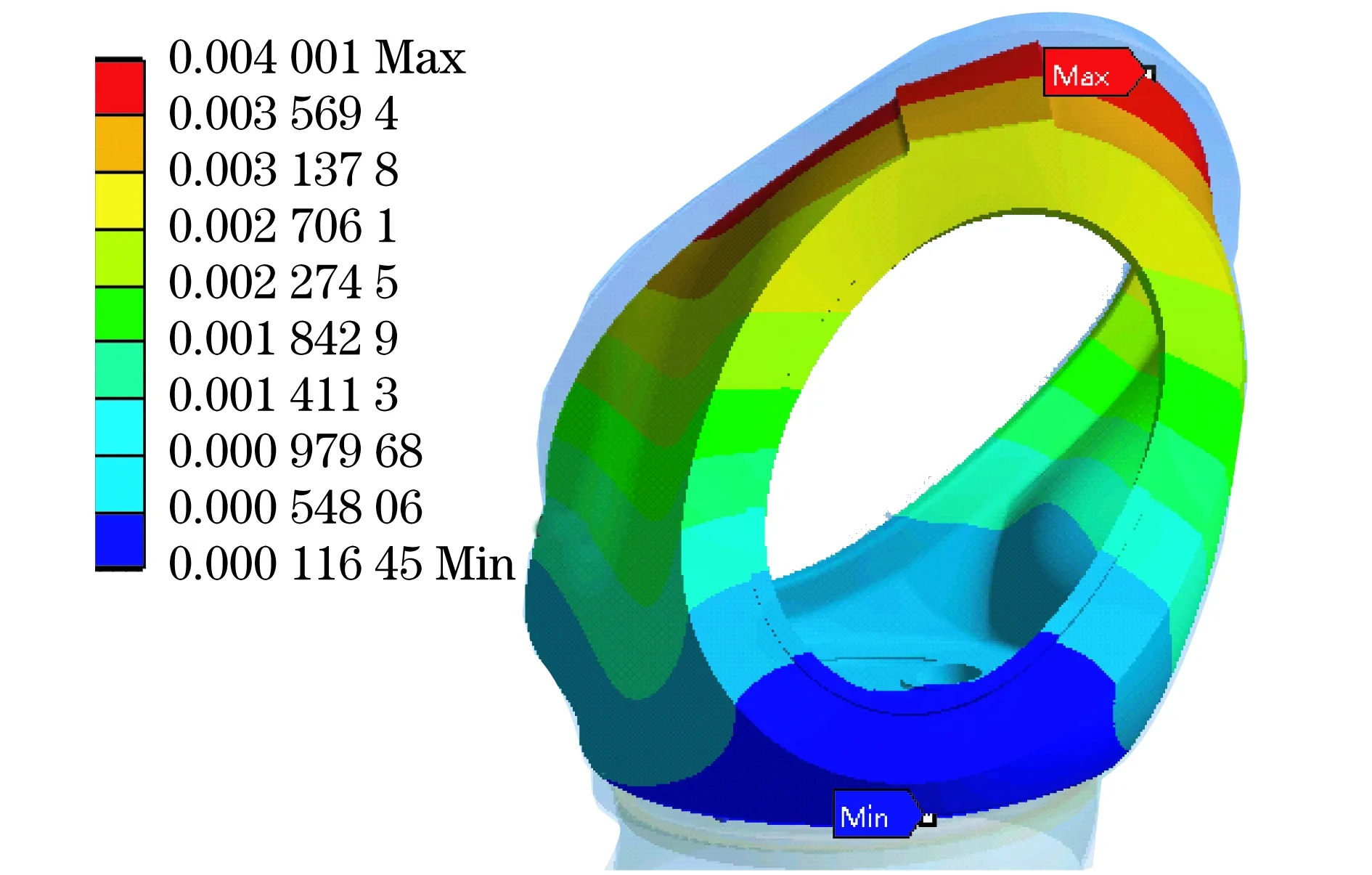

图6 变形结果云图(单位:m)Fig.6 The displacement diagram(unit:m)

3 优化改进

综合各种工况下应力云图分析得出,机舱底部中心区域应力均较小,安全系数较高,故去除机舱底部中心区域的材料,且底部两侧厚度各减少30 mm,在适当减少质量的同时使各部分受力相对均匀.

在MZ+,MZ-,MY-工况下,制动器安装凸台根部应力较大,故凸台侧面增加3°的斜度,在保证强度的同时,便于铸造脱模.

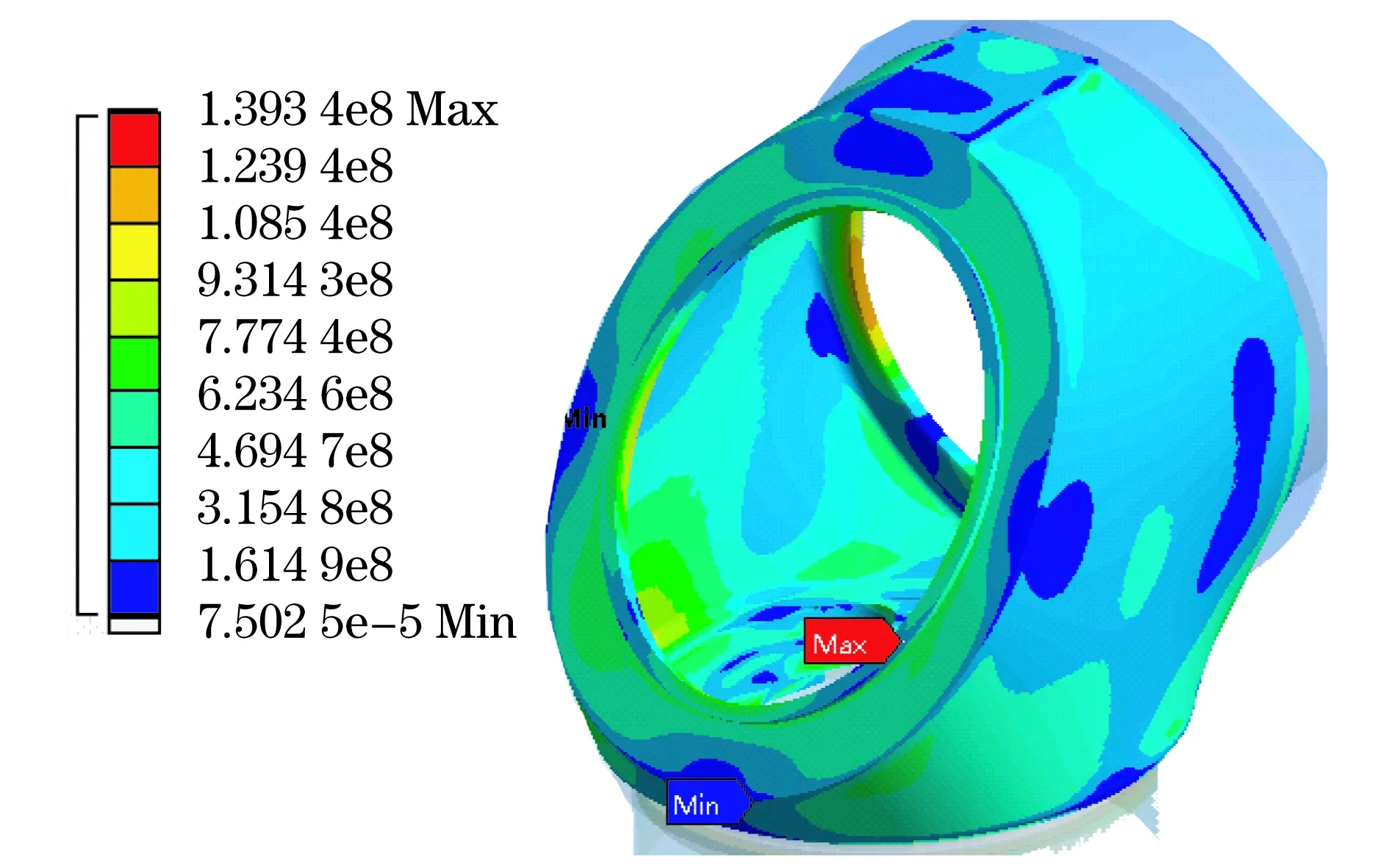

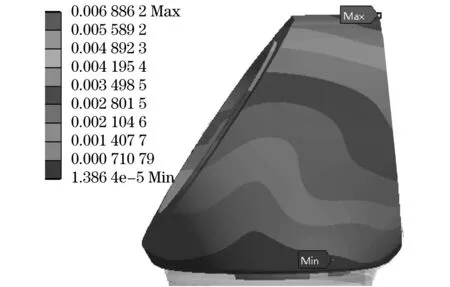

优化后机舱在MY-极限载荷下的等效应力与变形如图7和图8所示,最大应力和变形有所增大,最大应力出现的位置为制动器安装凸台根部,安全系数为1.5,满足使用要求,且质量减少1.41 t.优化改进后的机舱在其他各工况下,安全系数大于1,均满足要求.

图7 优化后等效应力云图Fig.7 The equivalent stress diagram after optimization

4 模态分析

影响机舱模态分析的主要因素是结构的质量和刚度,分析时需要考虑各零部件质量,为便于施加质量属性,增加与机舱连接的定子外壳、定子支架;且为减少直接约束机舱底部对机舱模态分析的影响,增加与机舱连接的轴承、塔筒模型.

图8 优化后变形结果云图Fig.8 The displacement diagram after optimization

在轮毂中心处建立集中质量单元,集中质量单元与定子支撑通过刚性梁单元连接模拟风轮质量,分别在发电机、偏航电机、控制柜等各零部件质心处建立质量单元模拟各自质量.

固定约束塔架底部平面的6个自由度,分析结果显示机舱1阶频率14.099 Hz,2阶频率14.230 Hz,3阶频率37.534 Hz,1阶振型如图9所示.而风轮转速为9~20 r/min,风轮转动的1P频率为0.15~0.34 Hz,3P频率为0.45~0.92 Hz,可知机舱频率远离风轮的1P,3P频率,不会与风轮出现共振现象.

图9 机舱1阶模态振型Fig.9 The first modal shape of nacelle

5 结论

在BLADE软件中提取各个工况下的气动载荷,并充分利用HYPERMESH强大的前处理功能和Ansys中方便操作的优势,可以方便准确地将轮毂中心的气动载荷传递给机舱,提高了计算精度和效率,对2.5 MW永磁直驱风力发电机组机舱进行优化分析和模态分析,得到如下结论:

(1) 载荷分析得出气动转矩MZK的大小影响偏航电机和偏航制动器对机舱的作用力,并得到偏航电机和偏航制动器作用在机舱上的具体载荷,施加其他载荷后强度分析结果显示机舱整体安全余量较大,机舱底部中间区域应力较小,制动器安装凸台根部应力略大.

(2) 优化结果:去除机舱底部中间区域的材料,剩余底面两侧厚度各减少30 mm,制动器安装凸台增加3°的斜度,在减轻质量、优化结构受力的同时便于零件的铸造成形.优化后的机舱质量减轻7.46%,安全系数为1.5,满足使用要求.

(3) 机舱前3阶固有频率,避开了风轮的基频和三倍基频,机舱与风轮不会发生共振,满足风机运行的动态特性.