低水头水电站液压清污抓斗的优化设计

毛汉领,武羽馨,符家和,易 蘩,李欣欣,黄振峰

(1.广西大学 机械工程学院,南宁 530003; 2.南宁市航电投资有限责任公司 老口电厂,南宁 530008)

拦污栅作为水电站的一个重要组成部件,在进水口拦截水流中可能进入引水道的污物,担负起保护发电机组的重担[1].若拦污栅前污物堆积,形成的水位差不仅会减小电站的发电量,其堵塞还很有可能会压坏拦污栅,危及发电机组,造成水资源的浪费.对于多数高水头水电站,污物的影响相对较轻;而对于目前多地建设的低水头水电站来说,水头损失会严重影响机组发电.

为解决清污问题,国内外开展了对不同清污机构的研制,设计了不同的结构形式应用于不同的拦污栅及水电站[2].本文研究针对低水头水电站,从上游流下的各种污物极易集结,大多为树枝等大型污物,因此,一般选用抓斗式清污机.为增大抓斗闭合力,大多设计为液压式清污抓斗.对各地区正在使用的液压清污抓斗进行研究分析后,发现液压缸两端安装位置并不是其最佳施力点,即在抓取污物过程中抓斗并不能将液压缸推力完全转化为它的抓取力.这一方面导致了抓斗系统能量的浪费,另一方面使得抓斗抓取效率极低.

虚拟样机技术是利用计算机对机械产品进行仿真实验,有针对性地分析机械系统动力学与运动学特征.ADAMS的应用已较为广泛,提供的参数化建模及分析功能可以对设置的不同参数进行一系列的仿真,并进一步对各参数进行优化分析,得到最优样机.张春山等[3-5]对机械结构进行动力学与运动学分析,得到机构动静态特性参数,以确定结构的合理性及安全性,提高了产品的性能.潘玉安等[6-7]对机构中含有油缸的力臂及支架结构进行优化,建立对应机构参数化模型,以相关构造点坐标为设计变量,有效减小了油缸作用力.郭晓宁[8]提出有限元技术也可优化机构,但对单个零件的优化,不能对整机性能进行评估,而虚拟样机技术将各并行工作部分集成到了同一个虚拟样机上,可以对整机性能进行评估并优化.李树森[9]采用三维建模和虚拟样机的方法,对液压木材抓具展开动静态特性研究,判断结构参数对机械性能的影响,并以此为依据为同类型结构的研究提供参考.以上可以看出,利用ADAMS软件对机械结构进行优化设计具有十分重要的意义.

本文研究对象为液压清污抓斗,通过对抓斗抓取施力过程进行分析,对施力点结构进行优化.利用ADAMS虚拟样机,分析软件的参数化建模以及ADAMS/View提供的参数化分析方法,对抓斗结构进行设计与优化,得到液压清污机的最优结构.

1 液压清污抓斗结构分析

1.1 液压清污抓斗的工作原理

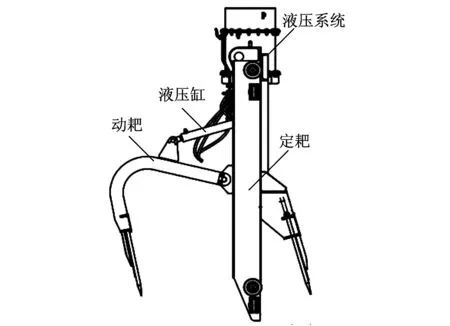

液压清污抓斗主要由定耙、动耙和液压系统构成,其结构如图1所示.

图1 液压清污抓斗结构示意图Fig.1 Structure of the hydraulic trash-cleaning grab

工作时,抓斗整机由钢丝绳起吊进入孔口,缓慢下降后到达污物堆积处,定耙与动耙耙齿插入污物准备抓取污物.由上铰点固定在定耙支架上的液压缸施加推力,带动动耙绕其与定耙的连接点旋转,抓斗逐渐闭合,并完成抓取工作.

1.2 抓取阻力分析

清污抓斗的抓取力主要由液压缸提供,3个液压缸串联分别提供推力给3个动耙抓取污物.经分析,抓斗单斗受力分别由切入阻力、推压阻力和摩擦阻力构成.其单斗受力如图2所示.

图2 抓斗单斗受力简图Fig.2 Force distributing diagrammatic sketch of one single bucket

在图2中:F1为切入阻力,N;F2为推压阻力,N;F3为摩擦阻力,N;F4为液压缸推力,N;G为单斗动耙重力,N;Q为满斗污物自重,kg;y为刃尖挖掘深度,m.

切入阻力F1的计算公式为

(1)

式中:B为刃口宽度,m;δ为刃口厚度,m;P0为齿作用于物料的垂直压力,MPa;r为物料容重,t/m3;y为刃口插入污物内的垂直距离,m;f0为物料对钢的摩擦系数.

推压阻力对抓斗影响较大,在抓取污物的过程中,污物沿耙齿上移,其一方面沿底板滑动,另一方面相对静止的污物滑动,由此形成的滑动摩擦力即为推压阻力,计算公式为

(2)

式中:p为物料单位受压,MPa;φ0为物料内摩擦角,°.

在污物进入抓斗内部时,推压阻力和进入抓斗内部物料的自重会产生污物沿底板的摩擦阻力,即

(3)

式中:Q为抓斗抓满污物时的污物自重,kg;α为耙齿底背角,°.

1.3 抓斗动力学分析

抓斗机构在Solidworks中进行三维建模,尽可能将没有相对运动的零部件建立为一个实体,为后续在ADAMS中的建模提供方便.

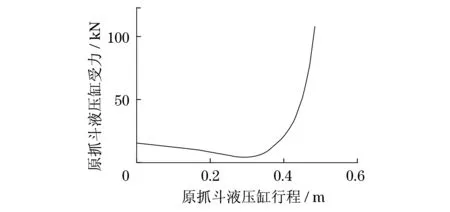

将Solidworks中建立的抓斗三维模型保存为Parasolid格式,并导入ADAMS中,零部件之间的连接零件,如螺栓、螺母、连接轴等不影响连接关系的零件可不用导入;在ADAMS环境中对模型添加相应材料质量参数,即密度,施加运动副、约束,在动耙与定耙、动耙与液压缸活塞杆、定耙与液压缸缸筒之间用旋转副连接,液压缸缸筒与活塞杆用移动副连接,为方便分析将定耙与大地固定;并根据单斗受力简图依次添加载荷.将驱动设置在液压油缸移动副上,设置角度测量与传感器,在抓斗闭合,即抓斗张开角度为0时仿真停止.设置好参数后对抓斗闭合过程运动进行仿真,仿真时间为5 s,仿真步数设置为500,测得液压缸受力变化曲线如图3所示.

图3 原抓斗液压缸受力变化曲线Fig.3 Curve of primary grab’s hydraulic cylinder

从图3可以看出:抓斗开始闭合时需要提供的推力变化趋势较为平缓;随着抓斗闭合,需要的液压缸推力逐渐增大,到抓斗闭合时需要的推力最大可达130 kN;而现有的机构不足以提供如此大的推力,仅能提供最大为40 kN的力,导致抓斗不能抓取太多污物或抓取污物过多时抓斗不能完全闭合,使得在运送污物的过程中污物极易掉落,抓取污物效率低下.因此,改进的方法为更换一个液压系统,或者是对施力结构即液压缸两端连接处的安装位置进行优化.本文对后者进行优化改进分析,利用ADAMS参数化建模功能对其进行优化.

2 抓斗样机参数化建模分析

2.1 参数化建模

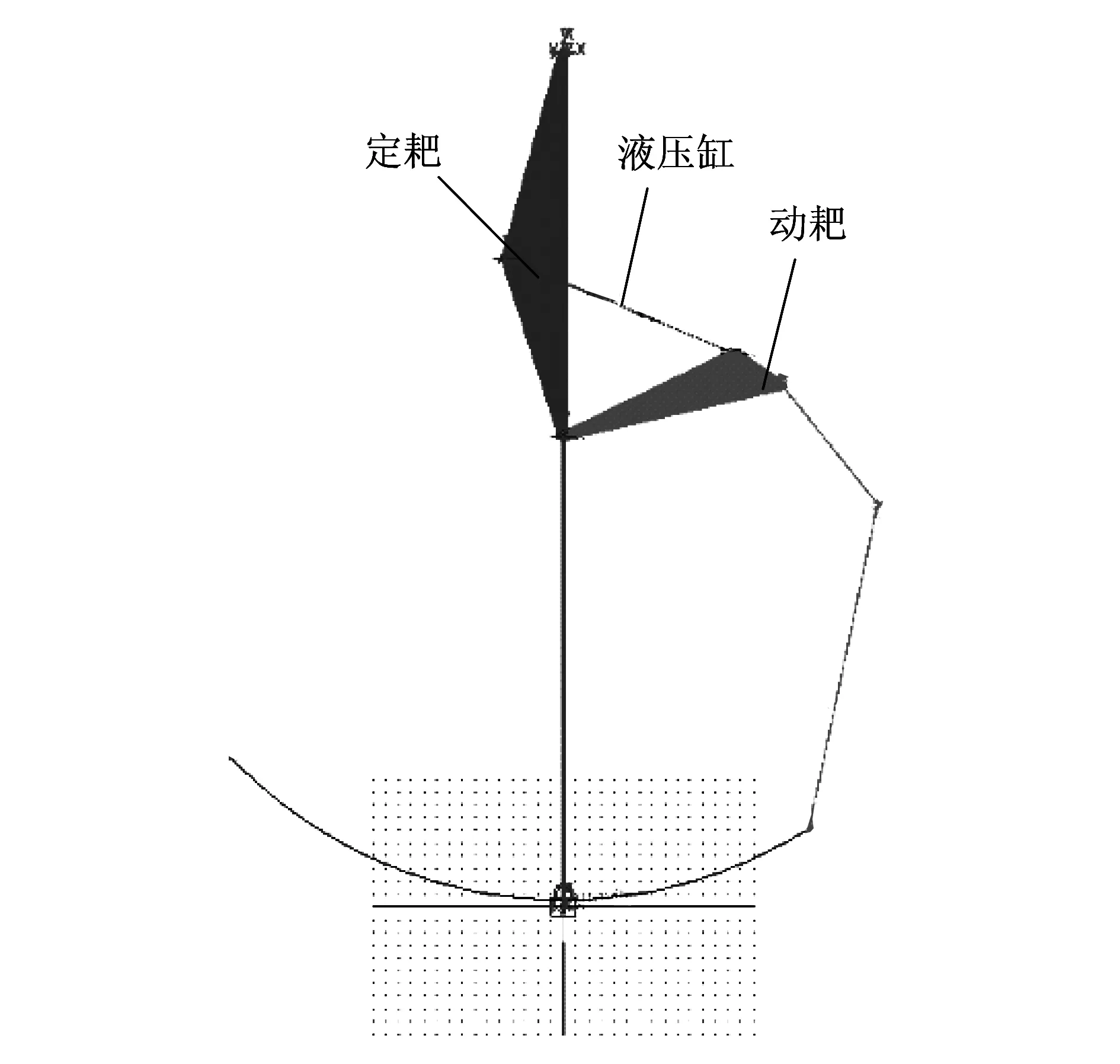

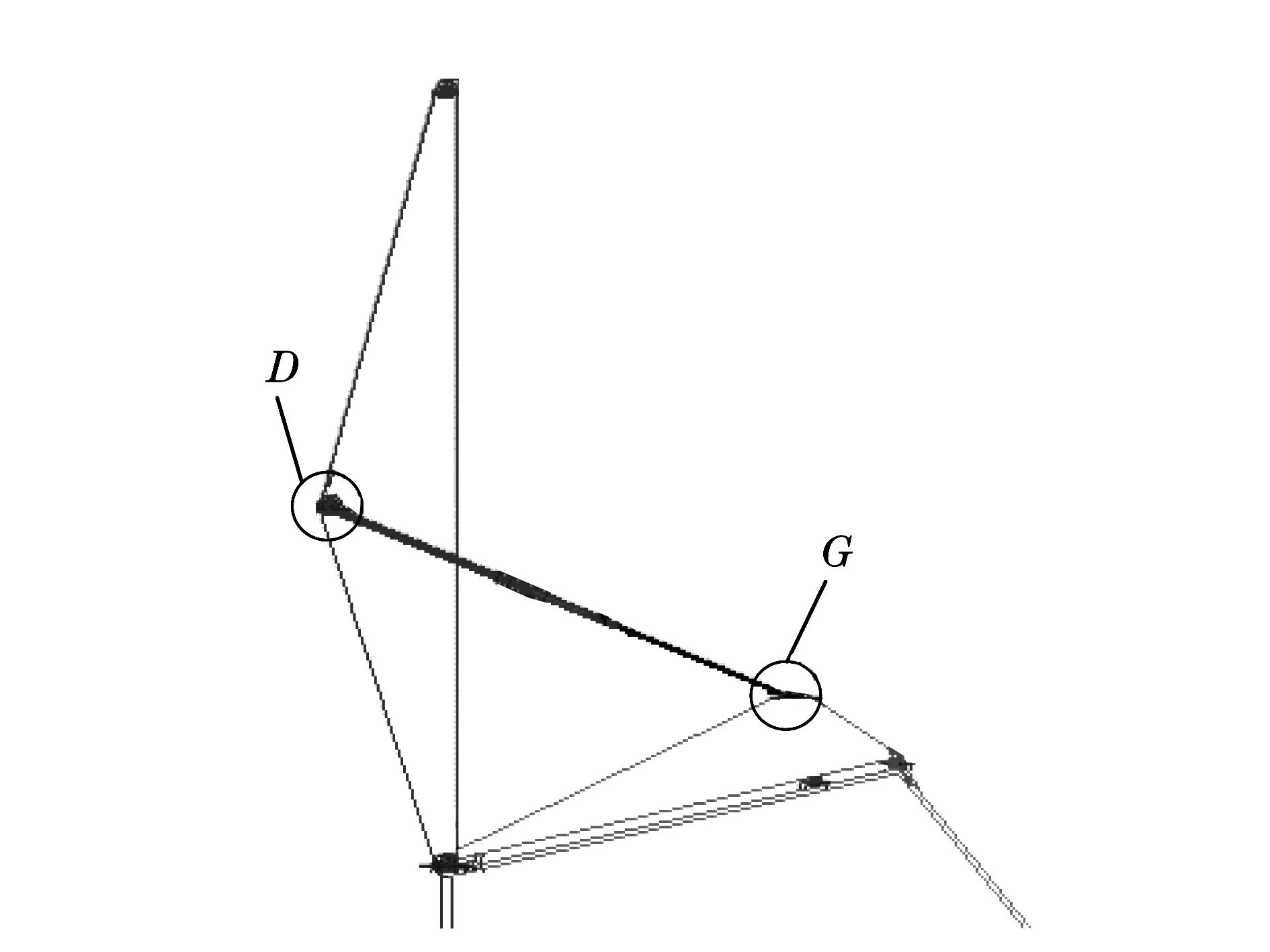

对于结构优化采用的方法是样机参数化分析,此方法便于了解各设计变量对样机性能的影响,还可以根据设置的设计变量,采用不同的参数值进行一系列的仿真.根据分析的要求,需要对抓斗模型简化,即直接在ADAMS软件中完成参数化建模.不考虑机构的外形,保留运动副,尽可能地将抓斗外形简化.采用参数化点坐标对抓斗机构进行建模.抓斗结构主要包括1个定耙、3个动耙和3个液压缸,由于在仿真中3个液压缸同时动作,其参数及测量结果都相同,因此,可以对1个液压缸与动耙连接的结构进行优化.根据抓斗几何结构的特点,定义重要点的位置来构造几何形状.在抓斗结构中,重要点即为各部件连接的铰接点.结构简化为定耙、动耙由连杆、平板等代替,液压缸及活塞杆由圆筒代替,并将这些零件与新创建的点关联.对建模完成的结构赋予质量特性,根据约束条件添加运动副,并在液压缸移动副处添加驱动,设置好角度测量与传感器.在ADAMS中建立的模型如图4所示.

图4 抓斗参数建模模型Fig.4 Parametric model of the grab

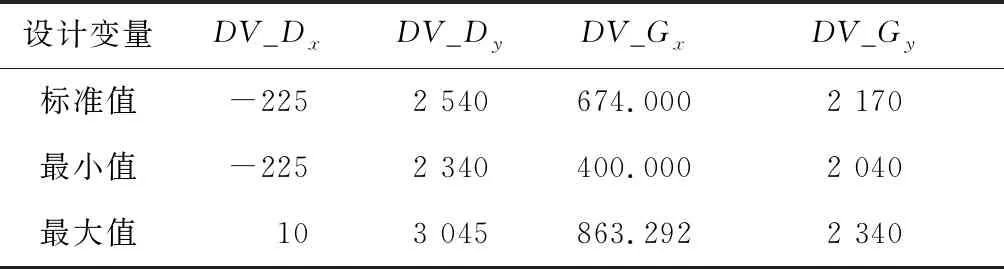

2.2 试验设计

建模完成后,将抓斗结构中的重要约束点,即建立的参数化点设置为设计变量,即可在仿真过程中随时改变设计变量的值,抓斗样机的性能也会随之发生改变.将抓斗液压缸两端的铰接点D,G的横、纵坐标分别设置为设计变量DV_Dx,DV_Dy,DV_Gx,DV_Gy,并将其值的范围规定为绝对最小和最大值.最小和最大值的取值根据原抓斗结构取得极值,如表1所示.选取的参数点如图5所示.

参数化模型中所添加的载荷与原机构单斗所受载荷相同,基本参数设置相同,仿真时间为5 s,仿真步数为500.利用ADAMS/View中的试验设计,对4个设计变量同时进行分析,研究测量所需要的液压缸最大推力,试验定义为内置试验设计(Design of Experimet,DOE)技术,因为使用到了因素水平的所有可能组合,所以采用全因素分析,并在软件中自动生成研究报告.

表1 设计变量参数Tab.1 Parameters of design variables

图5 设计变量设置点Fig.5 Points of design variables

2.3 优化结果

试验设计的优点在于除了能够对设计变量进行优化,还能根据因素水平的所有可能组合来计算.除了最后的最佳优化值,还能看到其他设计变量可能组合的结果.

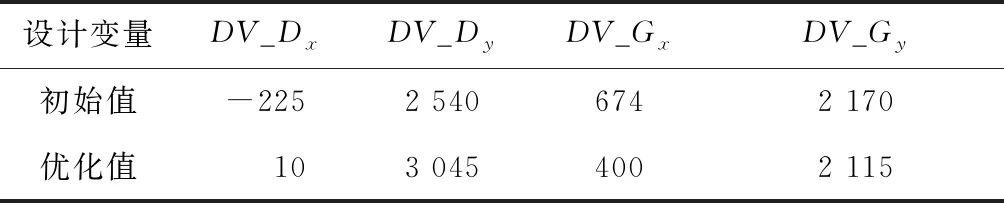

根据更换的液压系统中选择的液压缸型号、所需要推力的大小以及清污抓斗开闭耙的合理位置,从以上分析报告中,在最优结果附近小范围内选择合理的设计变量组合,为下一步新抓斗的结构设计提供依据.所选择的最终优化位置点参数如表2所示.

表2 设计变量参数Tab.2 Parameters of design variables

3 优化结果分析

3.1 新抓斗结构动力学分析

根据施力结构的优化结果重新对抓斗进行设计并建模仿真.在Solidworks中建立好新抓斗模型以后,同样导入到ADAMS软件中对抓斗的闭合过程进行动力学仿真.按新机构各结构参数重新计算抓取阻力,并据其依次添加载荷,其余运动副、约束、测量、传感器、仿真参数等与原机构设置相同.仿真结束后得到液压缸受力变化曲线如图6所示.

图6 新抓斗液压缸受力变化曲线Fig.6 Curve of new grab’s hydraulic cylinder

3.2 优化结果对比分析

为评价新设计抓斗抓取污物过程的动力学性能,将新抓斗与原抓斗的动力学仿真结果进行比较.把新抓斗与原抓斗液压缸受力变化曲线的数据导出,拟合在同一个图表中,得到新旧抓斗液压缸受力变化曲线,如图7所示.

图7 新旧抓斗液压缸受力变化曲线Fig.7 Curves of primary and new grabs’ hydraulic cylinder

从图7中可以看出:随着活塞杆的推出,两机构液压缸需要提供的推力随着行程的增加而增大,而新机构所需要推力的增大趋势较为平缓,并且在抓斗即将闭合时所需要的最大推力较原来抓斗需要的130 kN降为了83 kN,降低了约36.2%.重新选择的液压系统所能提供的最大推力为100 kN,说明新抓斗能够提供所需要的液压缸推力,且较原来施力更少,因此,新设计满足要求.

4 结语

本文对抓斗结构进行参数化建模及优化分析,得到优化结果,即抓斗最佳施力点位置,并对前后两种模型建模进行仿真分析,得到动力学参数.通过对比两组数据,验证了优化结果的合理性,说明利用虚拟样机技术建立样机模型,并对其优化分析是一种有效的设计手段.相对于传统设计,利用ADAMS虚拟样机软件可以短时间内完成从设计到试验,再到修改,最后完成设计的过程.可以在计算机上完成物理样机无法完成的多次仿真试验,并根据不同方案,获得理想的优化结果.本文的优化设计方法对以后液压清污抓斗的设计和研究提供了一定的基础与参考.